光技術情報誌「ライトエッジ」No.22(2001年9月発行)

電子材料7月号別冊「液晶ディスプレイ技術2001年」

液晶ディスプレイ製造技術編

(2001年7月)

エキシマ VUV/O3洗浄装置

菱沼宣是*

エキシマランプの構造とエキシマランプ搭載の洗浄用ランプハウスの構造を示し,その特徴について解説する。また,従来の低圧水銀などを使った紫外線洗浄と対比してエキシマ VUV/O3洗浄を説明し,洗浄特性を示す。さらに,LCD製造工程におけるエキシマVUV/O3洗浄の採用の可能性を示し同時に,各種基板の洗浄効果を紹介する。大型化する基板に対しては高出力ユニットを使用したコンベア方式で対応することを示している。

開発の背景

1980年代に入って,紫外線を使ったドライ洗浄がLCD製造工程に本格的に使われるように なった。紫外線光源には低圧水銀灯が用いられていたが,高スループット化の要請に応えるため高出力化が進められることになる。しかしながら,低圧水銀灯の高出力化はランプ温度の高温化を伴ない,LCD基板の熱対策が必要となってくる。また,環境汚染問題から,水銀使用に対する使用制限も求められるようになり,低圧水銀灯に代わる新しいUV光源の開発が期待されるようになる。当社では,誘電体バリア放電を利用したエキシマランプの開発に取り組み,1994年126nm,146nm,172nm,222nm,308nmの5種類のエキシマランプ発売を開始した。なかでも,172nmのエキシマランプは上記低圧水銀灯の弱点を補い,LCD業界の要請に応え得るものと判断し,洗浄用光源として本格開発に取り組むことになる。

エキシマランプ

エキシマ光といえば半導体露光用のエキシマレーザがあまりにも有名で,エキシマランプもレーザと勘違いされることが多く発売当初は苦笑したものである。しかし波長特性こそ似ているが,エキシマランプはインコヒーレントな散乱光である点がレーザとは大きく異なる。液晶ディスプレイ製造装置用語辞典(日本半導体製造装置協会編)1)にエキシマランプが掲載されるなどランプとしての地位を確立し,最近ではレーザと混同する人はほとんどいなくなった。

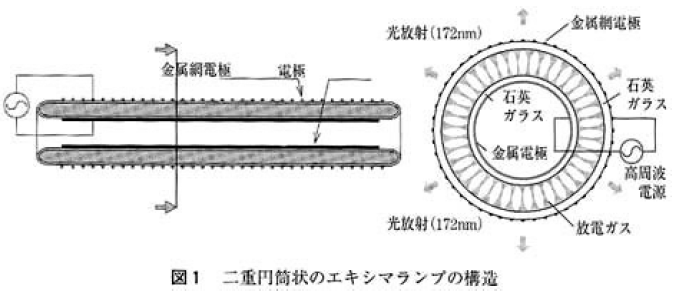

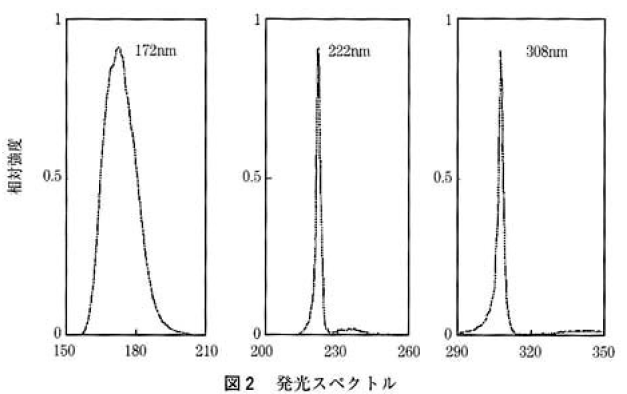

エキシマランプには誘電体バリア放電2)3)を利用したもの,マイクロ波放電 2)を利用したもの,ホローカソード放電 4)を利用したものなどがある。市販されているものは誘電体バリア放電を利用したエキシマランプのみである。誘電体バリア放電エキシマランプ(以下エキシマランプと呼ぶ)の構造,特徴について簡単に説明する。誘電体バリア放電は放電の一種であるが,大きな特徴は通常の放電ランプと異なり放電電極間に誘電体(ガラス,セラミックスなど)が存在することである。誘電体が存在することでアーク放電への移行を妨げ,エキシマ発光を可能にしている。代表的な,2重円筒構造を持つエキシマランプを図1に示す。内外ガラス管壁には電極が配置されており電極間に高周波電圧が印加される。電源周波数は商用周波数からMHz帯まで使用される5)6)。石英ガラスで囲まれた空間に充填された放電ガスが高周波電源による放電によってエキシマ発光するが,発光する波長特性は放電ガスの種類によって決まる。Xeは172nm,KrClは222nm,XeClは308nmに発光中心波長を持つ。それぞれの分光分布を図2に示す。実用上単色光とみなすことができるなど,エキシマランプには下記のような特徴がある。

- ① 実用上単一波長である。

- ② 寿命を損なわず瞬時点灯,点滅点灯が可能。

- ③ 取り付け方向が任意。

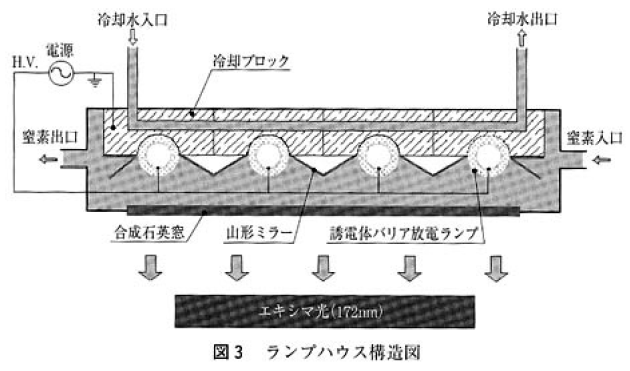

Xeエキシマランプを搭載した洗浄用平面光源

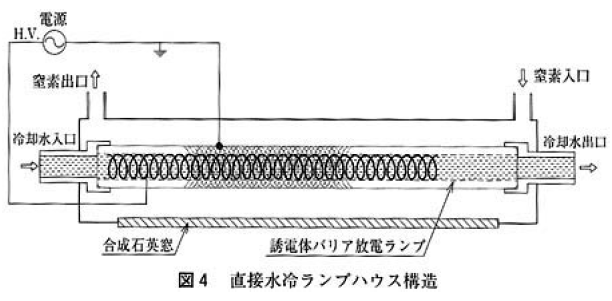

Xeエキシマランプを搭載したランプハウスの概略構造を図3に示す。安全性,メンテナンス性重視の観点よりランプ冷却には間接冷却方式を採用している。図4に示すような直接水冷方式もあるが,①冷却水が高電圧側になり漏電対策が必要,②漏水の心配がある,③寿命末期ランプ破損時の漏水対策が必要,④メンテナンス性が悪い,などの問題がある。

真空紫外光(VUV)である172nmは空気中の酸素に吸収され,8nm程度の距離で約90%の光が吸収されてしまう。したがって,ランプハウス内部は172nmにほとんど吸収されない窒素で置換している。光は窓面より放射され,光取り出し効率向上と窓面放射照度分布を均一化するため,ランプ間にはミラーを配置している。

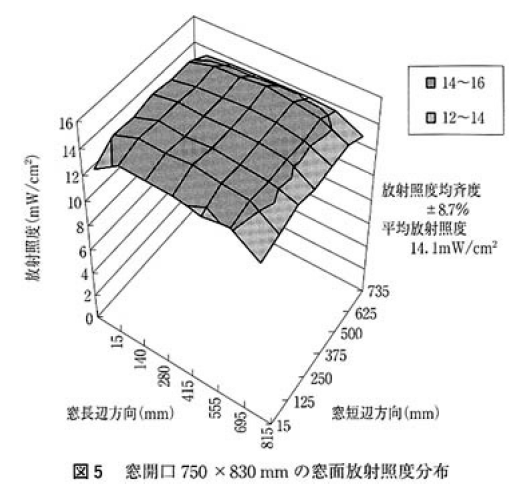

写真1に750x940mmの窓面を持つ平面光源の写真を示す。また,750x830mm平面光源の窓面放射照度分布を図5に示す。窓周辺で照度低下しているが720x800mmの範囲で窓面放射照度の均斉度は±8.7%程度である。

172nm平面光源は前記エキシマランプの特徴に加えて,①温度上昇が少なく低温処理が可能,②平面窓のため清掃性・メンテナンス性に優れる,③エキシマランプは水銀を使用していないため,環境汚染することがない,④エキシマランプは点滅点灯が可能なため,必要なときにのみ点灯すればよく,実質的に長寿命,省エネルギーになる,⑤安全性に優れる,などの特徴も有する。

人の目の角膜および皮膚に傷害を与える可能性のある有害紫外線は180~320nmである。ACGIH(American Conference of Govermental Industrial Hygieists)では,波長ごとに1日の被爆許容量が定められている。キセノンエキシマUVは中心波長172nmで半値全幅14nmの真空紫外光で,前述のように大気中で急激に減衰する。したがって,窓面によほど近づかない限り安全である。ただし,180nm以上の紫外線も約1mW/cm2程度出ている。この波長域の光は大気中でほとんど減衰しない。しかし,100mm程度離れても0.05mW/cm2程度である。この照度はACGIHによれば,1日1時間以上直視しなければ問題ないレベルである。一方,低圧水銀灯の254nmは酸素の吸収がほとんどなく,安全上被爆に留意せねばならず,光漏れ防止などの対策が必要である。

VUV/O3洗浄とは

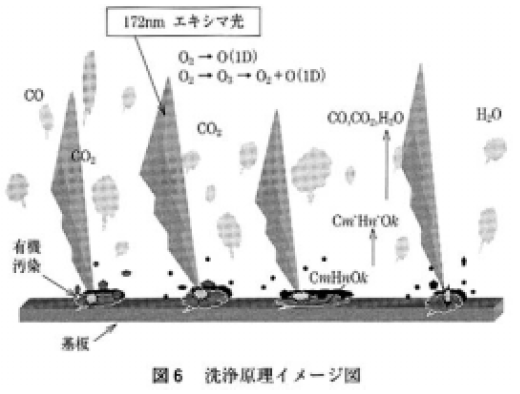

紫外線オゾン洗浄は紫外線を使って活性酸素を発生させ,同時に基板表面に付着した有機物を分解,酸化揮発除去するドライ洗浄方法である。200nm以下の短波長の光はVUV(Vacuum Ultra Violet)と呼ばれ,172nmエキシマ光を使った洗浄(VUV/O3洗浄 )は254nmを使う低圧水銀灯の洗浄(UV/O3洗浄)と区別される。以下に172nmエキシマ光と低圧水銀などの場合の洗浄原理を示す。また,172nmの場合の洗浄イメージを図6に示す。

光のエネルギー=hxc/λ

h:プランク定数 6.625x10-27erg・s

c:光速

λ:波長

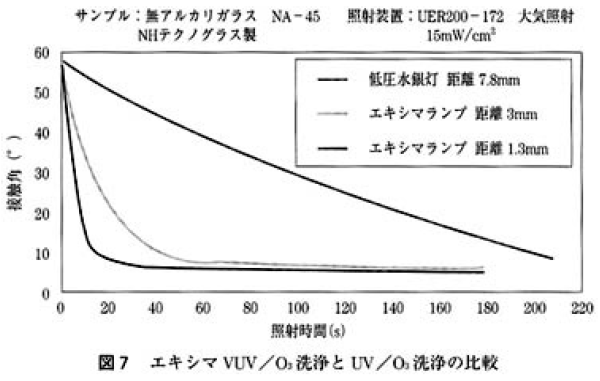

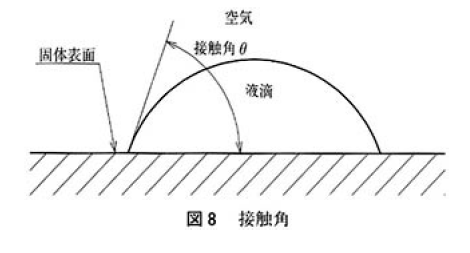

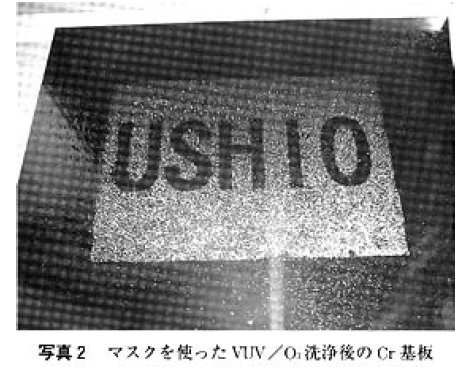

式より分かるように,光のエネルギーは波長が短くなるほど大きくなる。すなわち,波長が短くなるほど有機物を分解する能力が大きくなることを意味している。また,活性酸素(O(1D))は洗浄に大きく寄与するが,175nm以下の波長の光は直接酸素を分解することができ,172nmエキシマ光は活性酸素の生成能力にも優れている。従来のUV/O3洗浄と172nmエキシマVUV/O3洗浄の洗浄実験の結果を図7に示す。図中の接触角の変化は洗浄の程度を現わしている。172nmエキシマVUV/O3洗浄は従来方式に比べて5倍以上の洗浄速度を持つ。接触角は洗浄の効果を評価するための簡便な方法で,図8に示すように,基板上に置かれた水玉と基板表面の角度のことである。表面の有機物汚染が除去され,親水性になれば接触角は小さくなり,水玉は薄く大きくなる。写真2はUSHIOの文字を切り抜いた基板を400x500mmCr基板上に置いてエキシマVUV/O3洗浄し,その後水滴を噴霧したものである。未洗浄部分は水滴が粒状になり,光を反射して白く見える。洗浄され親水化した部分は水滴が薄く広がったため光の反射がなく,黒く見える。

LCD製造工程におけるエキシマVUV/O3洗浄

クリーンルーム内は壁の塗装材,コーキング材などから放出される有機物が浮遊している。また,購入時の基板はウレタン性の搬送箱に収納され,箱からの放出する浮遊有機物中に置かれている。このように,基板は常に有機物に汚染される環境下に置かれている。

有機汚染は,製品の性能バラツキに直接結びつき,製品歩留りに大きく影響する。高品質で歩留りの高い生産ラインを構築するためには,工程のどのポイントで,いかにきれいに洗浄するかが要になる。

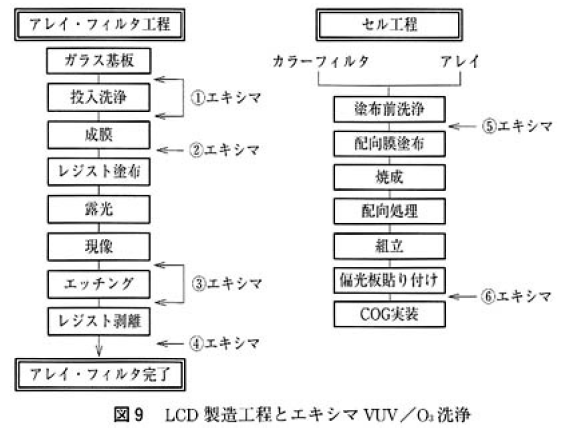

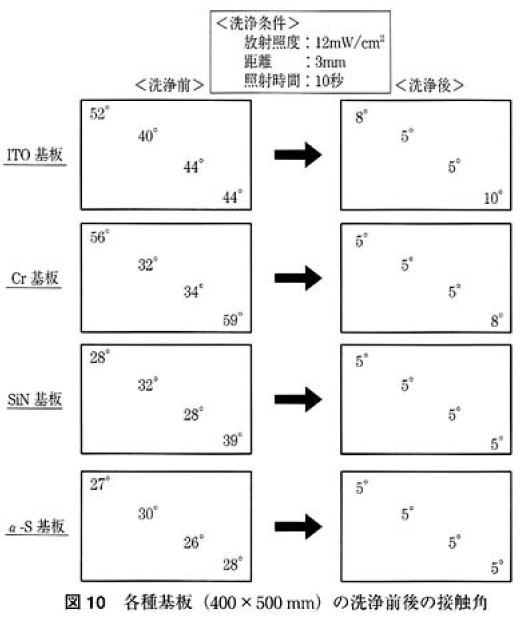

LCD製造工程におけるエキシマVUV/O3洗浄の候補となる工程を図9に示す。洗浄工程が独立している場合,次工程のトラブルなどで洗浄済基板が滞留することがある。滞留した基板は滞留時間の長短によってクリーンルーム雰囲気より受ける有機汚染の程度に差が生じ,製品性能のバラツキ,歩留り低下につながる。したがって,エキシマVUV/O3洗浄は各工程の直前で実施するのが有機汚染を最少にする効果があり,効果的である。エキシマVUV/O3洗浄は少ないスペースで構成することができるため,比較的簡単に各工程の前段に配置することが可能である。必要に応じて点滅点灯して使えば経済的に高性能な基板を高い歩留りで生産できるラインの構築が可能である。また,エキシマVUV/O3洗浄は有機物汚染を取り除き基板表面を親水化するが,このことはウェット洗浄,ウェットエッチングの効果を高め,省洗浄液,省エッチング液につながる。各種基板のエキシマVUV/O3洗浄による接触角の変化を図10に示す。基板の汚染状態は放置環境,放置時間などによって大きく変わるため,実用に際しては実基板で洗浄実験し設備仕様を決める必要がある。近年,基板サイズの大型化が進み,装置の小型化,高速処理化の要請が今まで以上に強くなっているが,エキシマVUV/O3洗浄はこれらの要請に十分応えることができるものと確信する。枚葉搬送洗浄に対しては全面一括露光洗浄方式を,コンベア搬送方式に対しては高出力ユニット(30~60mW/cm2)を使用したスキャン式洗浄方式を提案している。

今後の課題

基板サイズの大型化は止まるところを知らず,現在では1,100x1,250mmが現実のサイズになろうとしている。現在のところこれに対しては対応可能であるが,これ以上のサイズの基板に対しては合成石英窓材の対応が難しくなってくる。さらに基板が大型化すれば,ユニットの千鳥配置などで対応せざるを得ず,経済的問題が発生する。大型化する基板への対応策の検討が必要である。

エキシマVUV/O3洗浄はLCD製造のみではなく,PDP,EL,FEDなどフラットパネルディスプレイ製造工程における有機汚染の有効な洗浄手段であると確信する。高いフォトンエネルギーによる高い洗浄能力と低温処理で高性能を引き出すであろう。また,紫外線による表面処理はプラズマなどと異なり,電荷によるダメージの心配がまったくなく,さらに紫外線の光電効果による静電気除去も同時に行われ,副作用の非常に少ない高品質な処理方法である。フラットパネルディスプレイの発展に貢献できることを切望する。