光技術情報誌「ライトエッジ」No.2/特集 液晶バックライト光源(1995年春発行)

日本工業技術センター T-3845 セミナーテキスト, P.16~32

(1994年)

バックライト用光源の開発動向

-蛍光ランプとメタルハライドランプ-

ウシオ電機(株)ランプ本部

ランプ開発部第三グループリーダー兼

ランプ製造事業部放電灯工場第三製造部部長

数永 健二

1.はじめに

液晶ディスプレイは、その薄型、軽量、低消費電力及びカラー表示の美しさ等の特徴を生かして、家庭、オフィス、車の中、屋外等多くの場面で使用されている。薄型、軽量、低消費電力の特徴を最大限引き出せるのは、反射型液晶であり、1994年4月開催の「EDEX’94(第9回)電子ディスプレイ展」にはTFTカラー液晶パネルの反射型が登場した。1)しかし、カラー表示の美しさの特徴を出せるのは透過型カラー液晶であり、透過型にはバックライ卜が不可欠である。

バックライト用光源には、電球、LED、EL、蛍光ランプ、メタルハライドランプ等種々使われている。直視型液晶ディスプレイでは蛍光ランプ、投射型液晶ディスプレイではメタルハライドランプが主流である。

ここでは、蛍光ランプ及びメタルハライドランプの開発動向について述べる。

2.バックライトの現状と蛍光ランプへの要求仕様

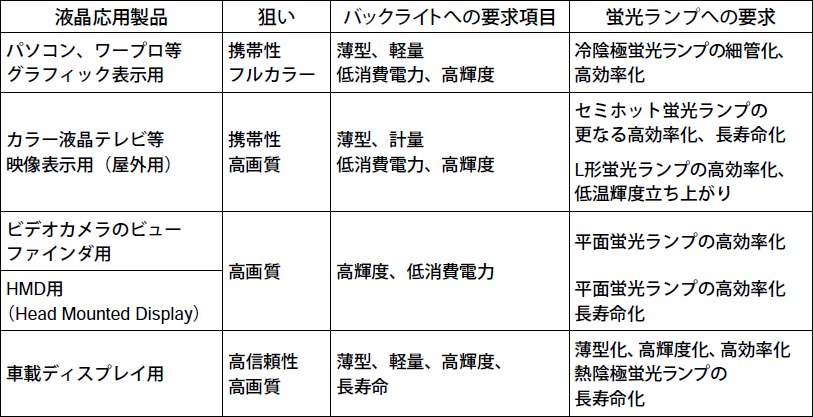

最近の、バックライト及びその光源である蛍光ランプへの重点要求項目を第1表に示す。

第1表 最近の重点要求項目

パソコン、ワープロ等グラフィック表示用バックライトは、携帯性とフルカラー化を満たすために、薄型、軽量、低消費電力、高輝度等が要求されている。冷陰極蛍光ランプと導光板を組み合わせた導光板方式が主流である。液晶パネルの開口率の向上、導光板の改良、輝度アップシートの採用及び冷陰極蛍光ランプの効率改善等により、冷陰極蛍光ランプ2灯式から1灯式に替わってきている。その結果、バックライトの消費電力はほぼ半分になった。米国の「エナジー・スター・プログラム」に沿って、米IBM社が「グリーンPC」を出しているが、低消費電力化の要求は一段と強くなっている。そのため、バックライ卜の更なる低消費電力化、高効率化の要求があり、冷陰極蛍光ランプの高効率化が望まれている。

カラー液晶テレビ等映像表示用バックライ卜は、従来、U形やW形の異形蛍光ランプと反射板を組み合わせた、反射板方式が使われている。しかし、屋外使用を目的とした映像表示では、画面の鮮明さと携帯性を満たすために、効率向上の著しい導光板方式に替わってきている2)。光源は、細管で高効率のセミホット蛍光ランプが使用されている。最近は、導光板方式にL形冷陰極蛍光ランプが使用されるなど、新しい動きが見られる。画面輝度350cd/m2以上の要求と、今以上の低消費電力の要求で、蛍光ランプの更なる高効率化が望まれている。また、屋外使用のため低温時の輝度立ち上がりの要求も厳しい。

1.4インチクラスの液晶テレビでは、光学系を必要としない平面蛍光ランプが使われている3)。

ビデオカメラのビューファインダ用バックライトは、当初は直管蛍光ランプの反射板方式であった4)。小型、薄型、高輝度化の要求に対して、直管蛍光ランプの導光板方式やU形蛍光ランプの反射板方式も検討されたが5)、最近はほとんど平面蛍光ランプに替わっている。当初1インチのカラー液晶パネルは、0.7インチになり、更に0.55インチが検討されている。低温輝度立ち上がりと低温輝度改善の要求に対しては、現在、ランプの改良でほとんど解決された6)7)。暗黒始動性は、インバータとの絡みもあるが問題はない6)。現在は低消費電力が課題となっている。平面蛍光ランプはHMD用バックライトとしても魅力的であり、ビューファインダ用に比較して、更なる高輝度、長寿命が要求される。

車載ディスプレイ用は高信頼性と高輝度の要求に対し、W形冷陰極蛍光ランプの反射板方式が使用されている8)9)。なお、高輝度化の要求は強く、長寿命タイプのU形熱陰極蛍光ランプの反射板方式もある。

液晶ディスプレイの応用市場 及び個人向け市場の拡大には、低コスト化が必須条件である。そのため、どの用途のバックライトにも共通する要求は低コスト化であるが、ここでは、性能について述べている。

3.バックライト用光源としての蛍光ランプの開発動向

3.1 蛍光ランプの発光原理と用語概説

蛍光ランプへの要求課題である細管化、高効率化、長寿命化、低温輝度立ち上がり及び暗黒始動性等への開発取り組みを理解するために、蛍光ランプの発光原理と関係する用語を概説する。

①冷陰極蛍光ランプの発光原理

一般的に、蛍光ランプは管内壁に蛍光体が塗布され、管両端に電極が取り付けられ、バッファーガスとしてのArと適量の水銀が封入されている。冷陰極はニッケル、ステンレス、あるいは鉄等の金属の板状、棒状、あるいは筒状(以下、スリーブという)の構造をしている。管両端の電極間に高電圧を印加すると、管内に残存する電子が陽極に引かれて高速に移動する間にArと衝突。衝突電離増殖した陽イオンが陰極に衝突し、陰極から2次電子をたたき出して放電が開始する。放電により流れる電子は水銀原子と衝突。励起した水銀が紫外線を放射、この紫外線が蛍光体を励起し、蛍光体固有の可視光線を発光する。

②ペニング効果

電子と衝突して励起したArは、次に水銀原子と衝突して水銀原子を電離しそれが放電に寄与する。Arの電離電圧が15.75eVに対して励起電圧は11.5eV、水銀の電離電圧は10.4eV。すなわち、11.5eVで電離できるので、15.75eVからみればそれだけ低い始動電圧になる。これをペニング効果という。周囲温度が低くなると水銀蒸気圧が下がるので、始動電圧が高くなる。

③γ作用

陽イオンが陰極に衝突して、陰極から2次電子をたたき出す作用をγ作用という。2次電子放出係数γは陰極の材質及び形状に依存する。

④暗黒効果

1個の残存電子が1個より多い2次電子を陰極からたたき出せれば放電が開始、維持される。暗黒中では残存電子が極端に少なくなることから、暗黒始動性の問題が生ずる。

⑤熱陰極蛍光ランプの発光原理

熱陰極は、フィラメントコイルにBaO・CaO・SrO等のエミッターを保持させた構造で、始動前にフィラメントコイルに電流を流して予熱する。そのため熱電子が豊富に放出される。管両端の電極間に高電圧を印加すると、熱電子が陽極に引かれて放電が開始する。後は冷陰極の場合と同じ原理で発光する。

⑥セミホット蛍光ランプの発光原理

セミホット陰極(以下セミホットという)の詳細は後述するが、放電開始は冷陰極蛍光ランプと同じである。放電の維持は熱陰極蛍光ランプと同じく、放電の担い手である電子の主体が熱電子になる。後は冷陰極の場合と同じ原理で発光する。

⑦陰極降下電圧

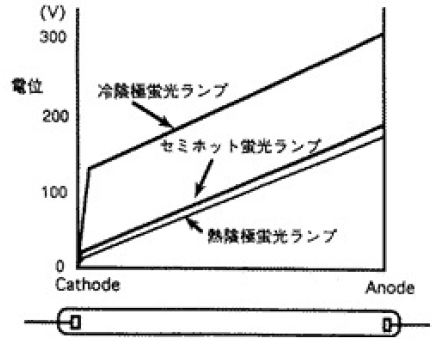

陰極降下電圧とは陰極直前の電位差で、ここで使われるエネルギーを電極損失といい、発光に寄与しないものである。陰極降下電圧の違いは,放電の担い手である電子の主体が熱電子であるか、γ作用による2次電子であるかによる。熱陰極で約10V、冷陰極はその電極構造、封入ガスの種類、圧力で異なるが、一般的に100V強である。セミホットはランプ電流20mAで約20Vである。第1図に蛍光ランプの電位分布の概念図を示す。高周波点灯のため陽極降下電圧は存在しない。

第1図 蛍光ランプの電位分布図

⑧陽光柱

発光に寄与する部分で、1cm当たりの電圧を陽光柱電位傾度という。これが高いほど発光部分にエネルギーが入ることになる。同じランプ電流なら細管であるほど、また封入ガスの圧力が高いほど陽光柱電位傾度は高くなる。

⑨蛍光ランプのエネルギーバランス

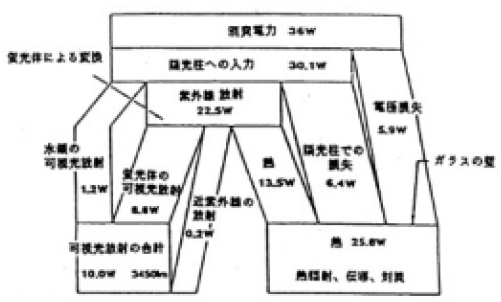

蛍光ランプに投入された電気エネルギーは陽光柱への入力と電極損失に使われる。陽光柱への入力の約1/3が可視光線に変換される。熱陰極蛍光ランプ40Wの例を第2図に示す10)。冷陰極蛍光ランプの場合は、電極損失の大きい分熱陰極蛍光ランプより効率が低い。陽光柱の長さが長い程、電極損失分の割合は低減する。

第2図 省電力設計の40W形直管蛍光ランプ10)(管径25mmの消費電力36W)のエネルギーバランス

⑩蛍光体

省略。

3.2 蛍光ランプの高効率化の取り組み

冷陰極蛍光ランプは、特に低消費電力のための高効率化の要求が強い。また高効率化の取り組みは電極構造を除けば、熱陰極蛍光ランプ、セミホット蛍光ランプも共通なので、蛍光ランプの高効率化の取り組み状況をまとめておく。

バックライトの光源である蛍光ランプの高効率化の設計要素として、(a)ランプ管径、(b)陽光柱長、(c)電極構造、(d)封入ガスの種類と圧力、(e)蛍光体等の因子が考えられる。それぞれの因子について取り組み状況を述べる。

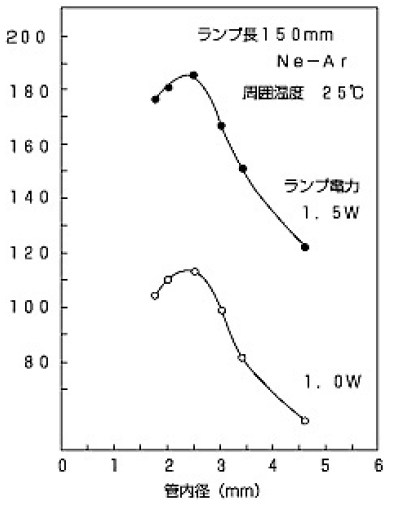

(a)ランプ管径

細管化はバックライトの薄型化からの要請もあるが、管径が細くなると、陽光柱での電界強度ならびにプラズマ密度が増大して、輝度及び発光効率が改害される11)。冷陰極蛍光ランプはここ数年でφ6形→φ4形→φ3形に移り12)、今年1994年は管径が2.5mmのφ2形が登場している。しかし、管内径2mm以下では水銀の自己吸収損失の増大等により発光効率が低下し、管径の限界が示されている(第3図参照)13)。

第3図 ランプ管径とランプ効率の関係13)

液晶ビューファィンダ用では、外径2.6mm、管長30mmの細管冷陰極蛍光ランプが開発されているが、管長30mmの場合は管内径縮小による陽光柱入力の上昇率が大きくなると考えられ、管内径2mm以下でもまだ発光効率が高くなるという報告がある14)。

(b)陽光柱長

発光に寄与する陽光柱の長さが長い程、発光効率は高くなる。反射板方式でのU形やW形の異形ランプの使用が良い例である。最近、2.5インチカラー液晶パネルのバックライトにL形蛍光ランプを用いた導光板方式の例がある。カタログでは4~6インチ用のL形蛍光ランプも登場している。陽光柱が長くなるほど、発光効率は高くなるが、始動電圧も高くなる。10インチクラスでもL形蛍光ランプが出てくる可能性がある。電極間距離が長くなる分始動電圧が高くなる。発光効率と寿命をみながら、封入ガスの圧力を低くする検討が必要かもしれない。ちなみに10インチクラスのランプの電極間距離は約380mmになり、長辺1灯の場合の約220mmに比較すると約70%長くなる。ランプ電圧が高くなる分、ランプ電流を絞る必要から、低電流での放電維持という問題も生ずると思われる。

(c)電極構造

冷陰極蛍光ランプの高輝度化、高効率化にとって、効果が大きくて、しかもまだ十分に検討し尽くされていない因子である。効率向上のための電極開発の取り組み方には2通りの方法がある。一つは熱陰極からのスタートである。その電極構造から電流密度が大きくとれて、電極損失の少ない、すなわち高輝度、高効率の長所をもっているが、逆に細管化、長寿命化に難点があり、それを開発課題とするもの。もう一つは、冷陰極からのスタートである。その電極構造から細管、長寿命の長所をもっているが、逆に電流密度が小さく、電極損失が大きいために高輝度化、高効率化に難点があり、それを開発課題とするものである。熱陰極からスタートした開発の回答の一つがセミホットである。冷陰極からのスタートはγ作用を大きくすることが開発課題になる。スリーブ電極は形状を考慮した例である。材質の検討としてはエミッターをスリーブ電極に塗布焼き付けしたもの、エミッターをコイルに保持させたもの及びエミッター含侵焼結電極等エミッターの利用が検討されている。

(d)封入ガスの種類と圧力

バッファーガスとして封入するガスはArが基本であった。封入圧力が高い程、電極のスパッターが抑制されて長寿命になる他に、陽光柱電位傾度も高くなる15)。一般照明用蛍光ランプ(熱陰極)の封入圧力は数百Paであるのに対して、細管のバックライト用蛍光ランプでは数千Pa以上に発光効率の最適値がある。ビューフィンダ用の短管のものは一万Paを越えている。封入圧力が高いと始動電圧も高くなる。その対策として、Ne-Ar系の混合ガスが採用されている11)。使用上の周囲温度も考慮して最適な混合比、封入圧力が選択されている。低温輝度改善では、Ar-Kr系の混合ガスも使われている。

(e)蛍光体

一般照明用蛍光ランプの細管化が促進できたのは、水銀の185nm放射による蛍光体劣化を、大幅に改良した希土類三波長蛍光体のおかげである。その分光分布がカラー液晶パネルのカラーフィルタの分光特性に合っていることもあって、バックライト用蛍光ランプはこの蛍光体を用いている。最近、バックライト用蛍光ランプは青色蛍光体の改善により、発光効率は従来の三波長蛍光体に比較して約10%改善されている。

3.3 セミホット蛍光ランプ

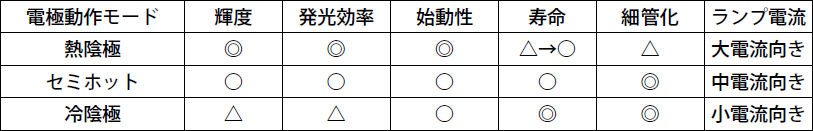

セミホット蛍光ランプは熱陰極蛍光ランプの細管化、長寿命化の取り組みの中から誕生した4)16)。熱陰極蛍光ランプの高輝度、高効率と冷陰極蛍光ランプの細管、超寿命を兼ね備えている。熱陰極、セミホット、冷陰極の各蛍光ランプの特徴を第2表に示す。

第2表 電極動作モードによる特性

セミホット蛍光ランプはウシオ電機の商品名である。『自己加熱で熱陰極動作を行い、細管化できる蛍光ランプ』と定義している。すなわち、予熱がないので、始動時は冷陰極、点灯中は熱陰極動作をする電極構造で、冷陰極並みの寸法である。セミホットという言葉は一般的にも使用され一人歩きをしている。

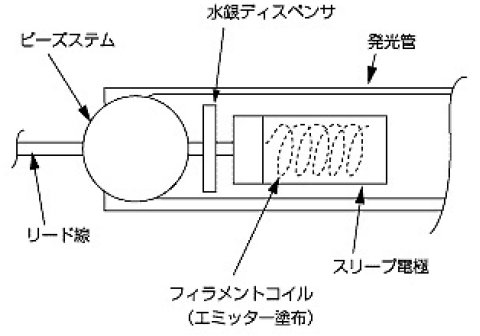

電極構造を第4図に示す。セミホットは熱陰極同様のエミッターを保持したフィラメントコイルを、冷陰極同様のスリーブ電極に収納した構造である。水銀ディスペンサはスリーブ電極に沿わせるか、スリーブ電極とシール部の間にセットする。フィラメントコイルの線径はランプ電流との兼ね合いで選択する。細い程自己加熱の効果が大きく、陰極降下電圧は小さくなる。ランプ電流20mAで陰極降下電圧約20Vが得られている。冷陰極並みの寸法で熱陰極動作が得られる点がセミホットの特徴である。

第4図 セミホット蛍光ランプの電極構造

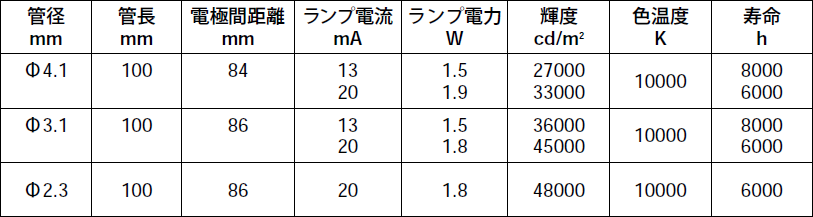

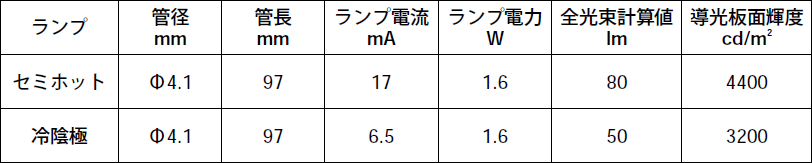

セミホット蛍光ランプはその細管、高輝度、高効率の特徴を生かして、主に屋外使用を目的としたカラー液晶テレビ等映像表示の、高輝度バックライトの光源として使用されている。短管のセミホット蛍光ランプの特性を第3表に示す。計算上の発光効率であるが、φ4.1で約43lm/Wが得られている。但し、色温度10000Kである。6500Kに合わせれば、もっと高い値が得られる。セミホットは冷陰極に比較して3~4倍のランプ電流が流せるので高輝度が得られる。

第3表 セミホット蛍光ランプの特性(短管の例) (周囲温度 25°C)

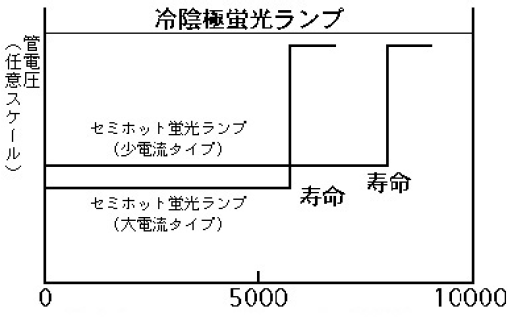

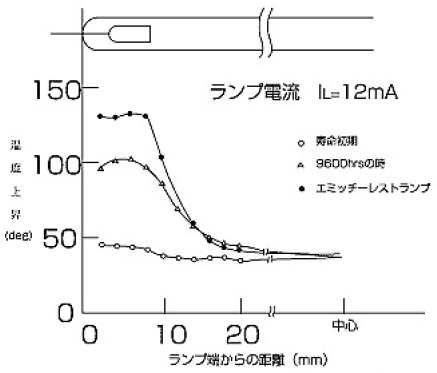

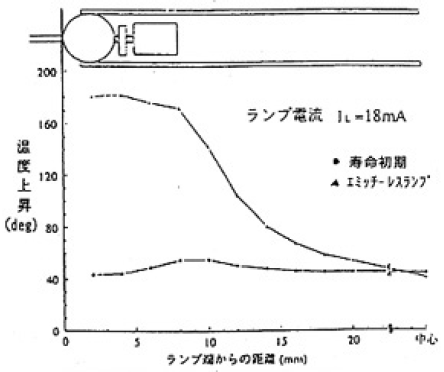

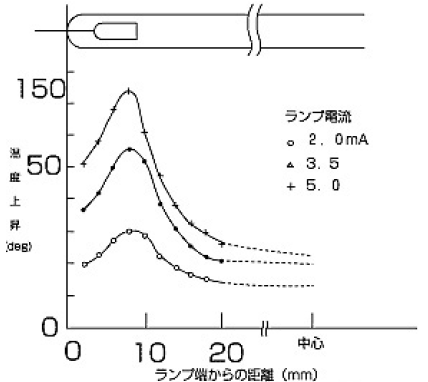

しかし、寿命末期には冷陰極動作に移行し、陰極降下電圧の上昇を生ずる。その結果、ランプ電圧、ランプ電力が上昇し、電極付近の管壁温度が上昇する。 熱陰極動作を維持する時間はランプ電流によっても、またフィラメントコイルの線径によっても異なるが、ランプ電流13mAで約8000時間、20mAで約6000時間である。寿命特性を第5図に示す。なお、陰極動作に移行してもスパッターの発生は少なく、輝度維持率60%でみれば10000時間をクリヤーする。ランプ電流が大きい場合は、ランプ電圧の検知、ランプ電流付近の管壁温度の検知等による安全対策が必要となる。この点では、熱陰極蛍光ランプの属性を持ち合わせている。φ4.1セミホット蛍光ランプのランプ電流12mA流した時の管壁温度上昇を第6図に示す。エミッターレスを寿命末期と想定すれば管壁の温度上昇は約135deg.である。9600時間での温度上昇は約100deg.。135deg.に比較して低いのは、残っているエミッターがγ作用で機能するためと考えている。ランプ電流18mA流した時の管壁の温度上昇を第7図に示す。陰極動作に移行したと仮定したエミッターレスランプで電極付近の管壁温度上昇は約180deg.である。

第5図 セミホット蛍光ランプの寿命特性

第6図 セミホット蛍光ランプの管壁温度

第7図 セミホット蛍光ランプのランプ電流と管壁温度

なお、入力電流を検知して、ある電力以上になると定電力制御するインバータと組み合わせると管壁温度の上昇を所定の値に制御できる17)。

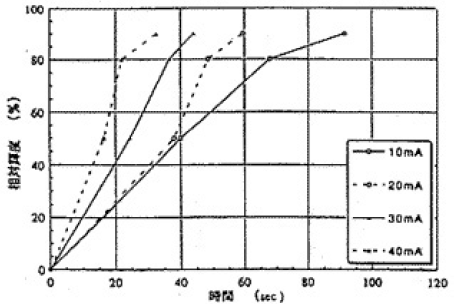

セミホット蛍光ランプの輝度立ち上がり特性を第8図に示す。屋外使用では冬に出画に時間がかかる、あるいは見えにくいという問題がある。セミホット蛍光ランプは、ランプ電流の大きい分、輝度立ち上がり時間が短く、冷陰極蛍光ランプよりは優れている。0°Cにおけるφ3.1セミホット蛍光ランプの輝度立ち上がり時間は約40秒である。この場合の輝度立ち上がり時間とは、25°Cにおける輝度の50%に到達する時間である。ちなみに冷陰極蛍光ランプの0°Cでの飽和輝度は25°Cの50%に達していない。ユーザー要求は10秒以内でありセミホットでもまだ改善が必要である。

第8図 UFLZ-30185SCの輝度立ち上がり特性 周囲温度0°C

φ4.1セミホット蛍光ランプを4インチ用導光板に組み込んだバックライ卜の輝度をφ4.1冷陰極蛍光ランプのそれと比較して、第4表に示す。輝度アップシートは使用していない。ランプ電力を同じくするために、冷陰極蛍光ランプにはランプ電流6.5mA流している。セミホット蛍光ランプを使用した時の導光板面上の輝度は約4400cd/m2、冷陰極蛍光ランプでは約3200cd/m2。セミホット蛍光ランプの方が約38%高くなっているが、ランプ全光束のアップ分約60%高くならないのは、組み込んだ時のランプの最冷点の最適化に課題を残しているためと考えている。なお、この使用では寿命末期の管壁温度対策を実施している。

第4表 4インチ導光板に組み込んだ時の導光板面輝度の比較 (周囲温度 25°C)

セミホット蛍光ランプの管壁温度分布は冷陰極蛍光ランプと異なり、管中央部と電極付近が同じ様な温度分布を示す。そのためランプを取り付けるのに熱伝導の良いもので電極付近の管壁を覆うと、電極付近の最冷点温度が低下しすぎ、輝度が低下する場合がある。電極付近の最冷点温度が低下しないように取り付ける必要がある。

セミホット蛍光ランプを長管にして、10インチクラスの低消費電力化に役立たせるためには、次のような検討、開発が必要である。

- ①熱陰極動作維持時間を10000時間以上にして、寿命末期の電力対策及び電極付近の管壁温度対策を実施する。

- ②定電力インバータと組み合わせて、冷陰極動作に移行した時点で冷陰極並みのランプ電流値に絞る。その時間までは低消費電力に寄与するがその後は冷陰極並みの消費電力にする。この結果、管壁温度は冷陰極の場合以上には上昇しない。

- ③ランプ電流5~7mAで安定した熱陰極動作をするセミホットを開発する。これができると冷陰極並みの手軽さで、高効率のセミホット蛍光ランプが使用できる。細いフィラメントコイルでその可能性を検討している。

3.4 冷陰極蛍光ランプ

発光効率改善で細管化の限界がみえてきた現在、電極構造へのアプローチが検討されている。課題はγ作用の大きい電極の開発である。2次電子放出係数γは電極の材質及び形状に依存する。平行平板電極のホロー効果で陰極降下電圧を低減した報告がある18)。スリーブ電極も同じ効果を狙っている。仕事関数の小さな金属はγが大きいと考えられ、実際に仕事関数の小さな金属程陰極降下電圧は低い15)。エミッターをスリーブ電極に塗布焼付けしたり、エミッターをコイルに保持させたり、エミッター含侵焼結電極等、エミッターの利用によりγ作用増大を狙っている。エミッター含侵焼結電極をスリーブ状電極(カップ電極)に収納した構造で陰極降下電圧約50Vを得たとの報告がある19)。

発光効率から細管化の限界がみえてきたが、細管化による新たな課題もある。

- ①機械的強度が弱く、取扱いにくい。

- ②シール部寸法が短くスローリークし易い。

- ③水銀量の確保が難しい。

この課題の回答の一つが、発光管の材質変更と水銀ディスペンサの開発である。

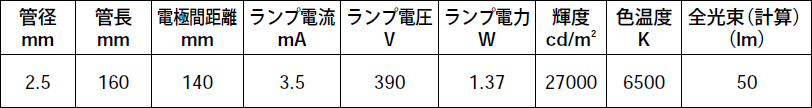

従来の発光管は主に、鉛ガラス、シール部は主にジュメット線ビーズステムである。開発したφ2形は発光管に硬質ガラス、シール部はタングステンのビーズステムを使用している。曲げ試験の結果、硬質ガラスは鉛ガラスに対して約35%強い。機械的強度が強い分取扱いやすく、またスローリークなどに対しても課題のないランプが開発できた。水銀は従来より、水銀ディスペンサによって封入されている。φ2形にはそれに応じた大きさの水銀ディスペンサが必要となる。我々はφ2形用に外径1.2mm、内径0.6mm、長さ1.5mmの円筒状の水銀ディスペンサを開発した20)。水銀量は自在にコントロールできる。外径2.5mm、管長160mmの冷陰極蛍光ランプの特性を第5表に示す。ランプ電流と管壁の温度上昇を第9図に示す。

第5表 Φ2.5冷陰極蛍光ランプの特性

第9図 φ2.5 冷陰極蛍光ランプのランプ電流と管壁温度

冷陰極蛍光ランプのもう一つの開発の流れは、低電流化である。ランプ電力を2W以下にするには、ランプ電圧を考慮すれば、ランプ電流2mA以下で安定放電することが条件になる。また本格的な携帯使用を目的とするなら、ランプ電流1mAで安定放電しなくてはならない。電極構造を含めて検討が行われている。

3.5 熱陰極蛍光ランプ

発光効率の点では熱陰極が最も優れている。しかし、その電極構造から、エミッター塗布量と動程中のエミッター消耗、特に始動時のイオン衝撃によるエミッター飛散が寿命を左右する。管径が細くなるとフィラメントコイルが小さくなり、その分エミッター塗布量が減少する。長寿命化のため、フィラメントコイルを3重コイルにして塗布量をかせぎ、始動時予熱してイオン衝撃を和らげ、寿命(50%輝度維持)10000時間以上を達成した報告がある21)

予熱方式をとる限り、その電極の大きさから冷陰極並みの細管化は難しい。電極部の管径はそのままで、発光部のみ細管とする構造が考えられるが、やはりランプ全体の細管化が望まれる。ここから、自己加熱型の熱陰極=セミホットが要求される。この種の電極で熱陰極動作維持10000時間以上はまだ達成されていない。フィラメントコイルの線径と巻線ピッチに着目した改良で長寿命化の可能性が見出されている22)。

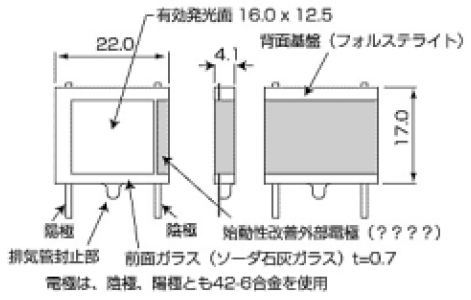

3.6 平面蛍光ランプ

平面蛍光ランプは、同じような液晶パネルのバックライトであっても、これまでのセミホット蛍光ランプ、冷陰極蛍光ランプ、熱陰極蛍光ランプとは開発の取り組み方が異なる。電極は冷陰極であるが、平面発光をさせるために、パルス幅1µsec程度のパルス点灯を行っている。封入ガスの種類、圧力の選択も均一な平面発光を前提としている。インバータとの絡みが大きいのが特徴である。平面蛍光ランプはランプの発光を直接バックライトとして利用できるので、薄型、高効率等の長所がある。発光面サイズで0.7~6インチまで商品化されている。発光面が大きくなるほど耐圧強度確保のため、平板が厚くなりその分重くなる。支柱を入れたり、強化ガラスの採用等改良されているが、現在のところ、主に使用されているのは、ビデオカメラのカラービューファインダと1.4インチ型カラー液晶テレビの小型バックライ卜用である。カラービューファインダとしては、0.55インチも検討されている。最近はHMD(Head MountedDisplay)用のバックライトとして検討されつつある。0.7インチ用平面蛍光ランプには、セラミック容器あるいはガラス容器にガラス板をフリットシールした平板形と偏平ガラス管を用いた偏平形23)がある。

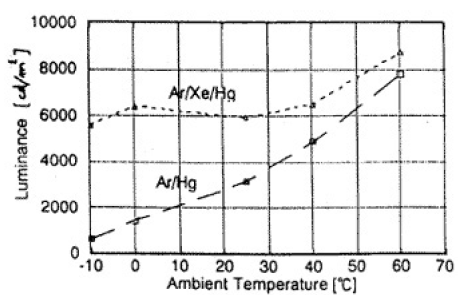

ビデオカメラのカラービューファインダは高画質を追求している。画素密度は新製品が発表された1988年を1とすれば約4.6倍になり、バックライトへの高輝度化の要求が強い。併せて、低消費電力の要求もあり、高効率の平面蛍光ランプが求められている。また、冬の屋外使用や、撮りたい場面のコマ撮り等の使い方から、低温輝度と暗黒始動性は他の用途のバックライト以上に厳しい要求がある。低温輝度は、封入ガスをXe主体とすることによりほぼ改善された6)。暗黒始動性改善では、近接導体の貼り方の工夫6)24)、トリガー電極のランプ内設置25)26)、始動時短時間過入力等の改良報告がある。

我々は、封入ガスを従来のAr/Hg系からAr/Xe/Hg系に変えることで低温輝度を改善した6)。ランプ外観図を第10図に、周囲温度と輝度のデータを第11図に示す。暗黒始動性については、近接導体の貼り方の工夫で改善し、実際の暗黒点灯で評価するとともに、始動の際の統計的遅れ時間で評価し、その効果を確認した6)。

第10図 希ガス平面蛍光ランプの外観図

第11図 輝度の周囲温度依存性6)

最近、HMD用では10000cd/m2以上、寿命は10000時間以上の要求もあり、0.55インチの小型化の流れとともに、高輝度、高効率化及び長寿命化が課題となっている。

4.バックライト用光源としてのメタルハライドランプの開発動向

投射型液晶ディスプレイのバックライトヘの要求仕様は、コンパクト、色再現性が良い、発光色変化が少ない、高効率及び長寿命等である。光源としてはハロゲンランプ、クセノンランプ、メタルハライドランプ等があるが、主流はメタルハライドランプである。色再現性が良く、発光効率が高いためである。寿命は最終的にはテレビ並みの10000時間以上が要求されるが、1000~2000時間が実力である。そのため、長寿命化が最優先課題である。当面5000時間クリヤーを目標に開発が進められている。

寿命とは、発光管白濁による光学機器への有効光束の50%減衰である。発光管白濁の原因は、高管壁負荷の条件下で希土類原子が介在して生ずる微結晶シリカ(クリストバライト)の生成である27)。

この対策として、発光管にアルミナセラミックス等の反応性の低い材料の採用やDC点灯による希土類原子の介在を抑制する方法等が検討されている。

DC点灯による希土類原子の介在を抑制する方法として、弊社東氏らの平成5年度照明学会全国大会の発表資料を添付する28)。

5.おわりに

直視型液晶ディスプレイのバックライト用光源の主流である蛍光ランプと、投射型液晶ディスプレイのバックライト用光源の主流であるメタルハライドランプの、ここ2~3年の開発動向及び我々の開発状況を述べた。

蛍光ランプについては、特に冷陰極蛍光ランプの高効率化の要求が強いため、『蛍光ランプの高効率化の取り組み』の1節を設けて、設計因子のそれぞれについて開発動向を述べた。現在は、電極構造について検討が進められていること、及びセミホット蛍光ランプは、冷陰極蛍光ランプと開発のアプローチを異にするが、細管、高効率蛍光ランプの一つの回答として特性及び開発状況を紹介した。

細管蛍光ランプになると機械的強度が低く取扱いにくいが、その対策の一つとして硬質ガラスの蛍光ランプを紹介した。

更に冷陰極蛍光ランプの低電流化も開発の流れであることを述べた。

熱陰極蛍光ランプは細管化、長寿命化の開発動向を簡単に紹介した。ここでは述べなかったが、ワークステーション用には長尺熱陰極蛍光ランプが利用されていることを付記しておく。

平面蛍光ランプは1.4インチ以下の小型バックライトとして利用されており、更に0.55インチが検討されていること、低温輝度改善及び暗黒始動性改善がおこなわれ、開発課題が高輝度、高効率にあることを述べた。

メタルハライドランプについては、長寿命化が最優先課題であり、その対策の一つとしてDC点灯を紹介した。

なお、本稿をまとめるにあたってご協力を頂いた、ウシオ電機(株)の鈴木LBL事業推進室長、ランプ開発本部の東リーダー、田川技師、吉岡技師ならびに関係各位に深く感謝する。

![ライトエッジ No.2 [特集号]液晶バックライト光源](./content_file/file/lightedge_01_21.png?_size=1)