光技術情報誌「ライトエッジ」No.9(1997年2月発行)

社内講演会 ウシオ電機(株)横浜事業所

(1996年11月5日(火) )

印刷技術と光

サカタインクス株式会社 印刷製版技術研究所

塚田紀繁所長、岡森賢治主任研究員

当社では社内勉強会の一環として、昨秋、サカタインクス株式会社 印刷製版技術研究所の塚田紀繁所長、岡森賢治主任研究員をお招きし、「印刷技術と光」と題してご講演いただきました。

本稿は、その講演会記録より一部を抜粋、再編集したものです。

皆さんの興味のあるところとマッチングするかわかりませんが、「印刷技術と光」というタイトルでご説明させていただきます。

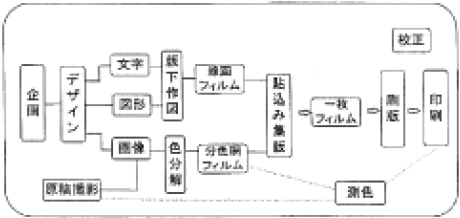

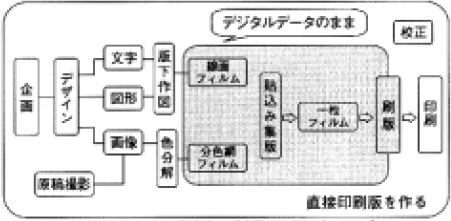

まず、はじめに印刷がどのような工程を経て、最終的に印刷物になっていくかを図1に示しました。企画・デザインがあって、印刷物に入れる原稿の作成や、画像の決定をします。次に、図形や文字を手や写植機で入力し、これらを合成したり貼り付けたりして、一つの版にして印刷するというのが基本的な流れになります。

図1 カラー印刷の制作過程

カラー印刷の写真原稿の制作過程では、まず“原稿撮影”を行います。

ウシオ電機では、“原稿撮影”用のランプ等を作られていますからご存じと思いますが、銀塩のフィルムに光を当てて露光する工程で、印刷における最初の光とのかかわり合いになります。フィルムと照明光源の分光感度がマッチングしないと、原稿の色のバランスが崩れてしまいます。

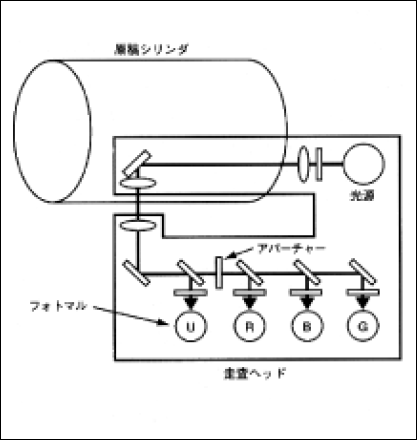

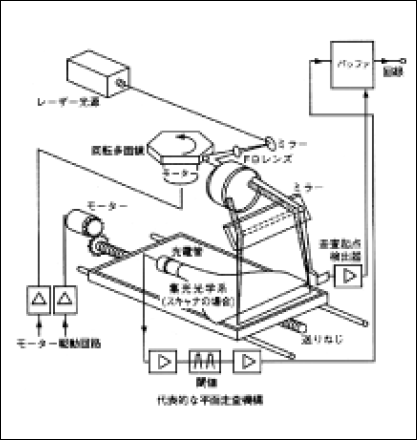

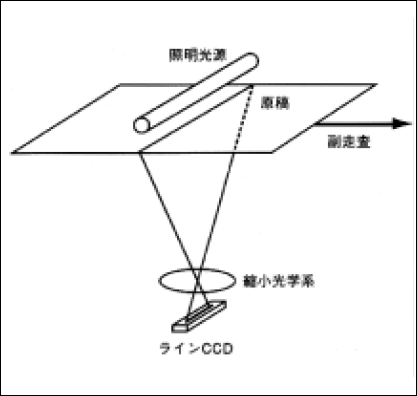

次に“色分解”をします。ずいぶん昔はカメラを使って色分解していましたが、最近ではもっぱらカラースキャナで行います。現在、印刷用のカラースキャナの構成としては、ドラム型のタイプ(図2参照)、平面走査のタイプ(図3参照)があります。また、光を入力するための素子を使用するという点で分けると、フォトマル(光電子増倍管)を使うタイプ、CCD(図4・5参照)・半導体の素子を使うタイプの2種類に大別されます。

図2 ドラム走査入力方式

図3 平面走査型スキャナ

図4 ラインCCD入力方式

図5 エリアCCD入力方式

印刷では、ドラムもしくは平面のスキャナに使われているフォトマルの方が、まだ若干、明暗の光の差をとりやすく、ダイナミックレンジが広いというメリットがあります。CCDは、使いやすさ・価格面では優位ですが、ダイナミックレンジに若干の難ありということで、フォトマルのタイプをメインに両用されている状況です。

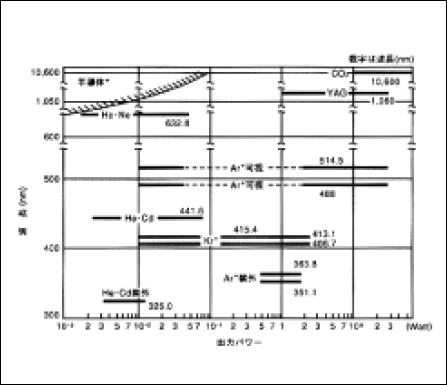

色分解されたデータは、露光して“フィルムへ出力”されます。図6のように、光源は、最近でもまだ、レーザーが使われております。ポピュラーなHe-Ne、アルゴン、レーザーダイオード、それからレーザーではありませんが、LEDも1つの光源として使われています。

図6 記録用光源として使用されるレーザー

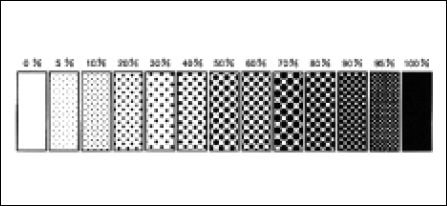

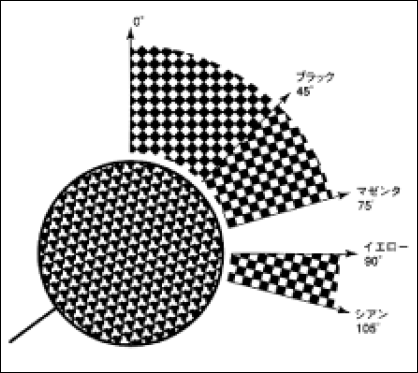

ところで、皆さんは印刷物が“網点(あみてん)”と呼ばれる点の大小で表現されていることをご存じでしょうか。ルーペで見るとわかりますが、印刷物は“網点”で明るいところから暗いところまでを表現しています。中には網点ではない表現をとる印刷方式もありますが、大半の印刷物は何らかの形で網点表現をとっていて、一般的にオフセット印刷と呼ばれています。網点をクローズアップして見たとすると、図7のように、0%から小さな点が徐々に大きくなってきて、白い面積と黒い面積が1対1のところが網点の面積で50%、それからまたどんどん詰まっていって全部真っ黒になると100%というのが、網点の表現の仕方です。実際には無段階になっているので、写真などを印刷してもなだらかに表現できます。カラー印刷では、これに色彩の三原色(黄、紅、藍)に墨をプラスした4色のインキをのせて表現します。このときに、色ごとに網点に角度を振ります。これはフィルムがずれると“モアレ”と呼ばれる干渉縞が出て非常に見づらいので、あらかじめ図8のように角度を振ることで、モアレを避けているわけで、印刷物には不可欠な処理です。

図7 標準的な形状の網点によるハーフトーンの階調スケール(拡大図)

図8

このような流れを経て、写真原稿は“フィルム出力”までいきます。一方、写真以外の要素である文字類とか図形類などの版として“版下”が作られ、“貼り込み集版”という作業で4色分のフィルムが各1枚ずつできます。この集版の工程でもUV光が使われ、装置としてはウシオ電機の明室フィルム用反転プリンタなどが、光源としては水銀灯やメタルハライドランプ、無電極ランプなどが使われています。

なお、今日はご説明のために便宜上、別の仕事のように分けていますが、最近では別々に作って手で貼り込むのではなく、コンピュータ上で一括して貼り込んでいます。

フィルムができると“刷版”という工程になり、オフセット印刷用の印刷版である“PS版”が作られます。ただし、昨今は図9のようにフィルムを使う工程を省略し、直接入力したデータからPS版を作る動きが非常に顕著になってきています。これが、あとで説明する“CTP(コンピュタ・トゥ・プレート)”で、いよいよ実用段階に入ってきている状況で、最近では新製品の発表などが非常に活発になってきています。

図9 カラー印刷の制作過程(CTP)

ここで、“CTP”の説明に移る前に、レーザー製版の歴史を簡単にご紹介しておきます。

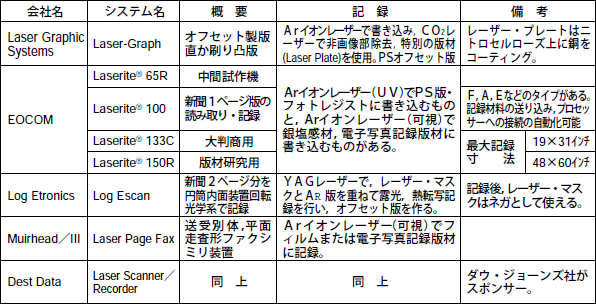

1970年代始めから、レーザーでいきなり版を作るという考えはずーっとあったようで、表1のように数社が取り組んでいます。例えば、レーザーグラフィックシステム社はレーザーで凸版を作る機械を作っており、上から銅の薄い箔膜、セルロース、機材の3層の版に、Arレーザーを当ててインキをつけたくない部分の銅箔を飛ばした後、その部分のセルロース層をCO2レーザーで蒸発させた版を用いています。アメリカでは何年か実用化されましたが、ランニングコストと銅が高いこともあって数年で消えていきました。しかし、20数年も前から流れとして、レーザーを使うことが考えられてきました。

表1 主なレーザー製版装置

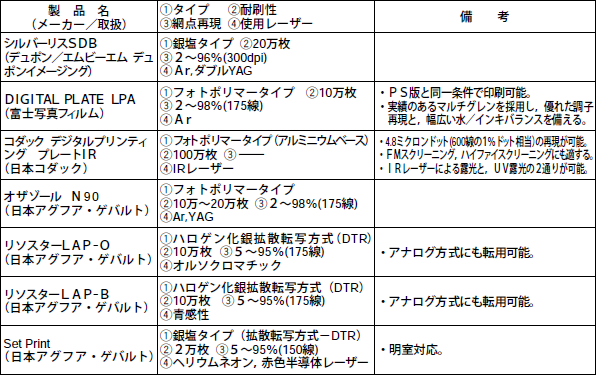

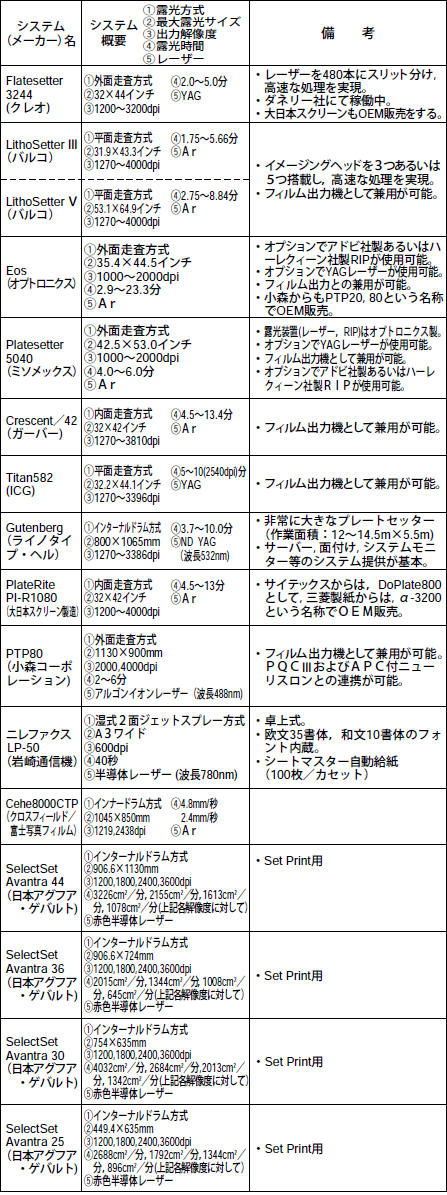

1990年代に入って、特に2~3年前からは、レーザーの能力・材料の開発力等のアップによりCTPが実用機としてどんどん出てきています。CTPの方式は、使用する版の材料により、①フォトポリマー版方式、②銀塩(写真乳剤・・・写真と同じようなもの)印刷版方式、③ 電子写真(コピーマシンのようなもの)版方式、④転写版方式、⑤直描(インクジェット)版方式など、いろんな種類の方式に大きく分けられます。これらの版に合わせて、アルゴン、YAG、半導体といったレーザーが使われます。さらに走査方式も、フィルムの装置によってドラムタイプ(内面走査・外面走査)や平面タイプのものがあります。これらをまとめたのが表2・表3ですが、世界各国で非常にたくさんの種類のシステムが発表されていることが分かると思います。

表2 主なCTP版材一覧

表3 主なCTPシステム一覧

①フォトポリマー版方式

一番ポピュラーな方式と言われています。というのは、現在の大半の印刷プロセスで使われているPS版がフォトポリマー製であり、印刷側から見たときにPS版と同じ性質を持っているものの方が印刷がしやすいことから、一番注目されているタイプだからです。

このフォトポリマー版は、アルミの基板、感光性樹脂層、保護層という普通のPS版と変わらない構成になっています。

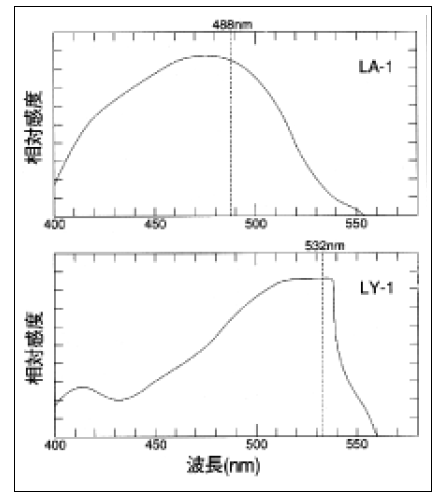

図10はフォトポリマー版タイプの例ですけれども、上は主波長が488nmに乗っているのでアルゴンレーザーを、下は532nmのYAGレーザーを使うタイプというように、使う装置によって同じプレートでも分光特性をタイプ分けして変えることができます。そのため、感材の方からもアルゴン用、YAG用というふうに分けられています。

図10 ダイアモンドプレートの分光感度

②銀塩印刷版方式

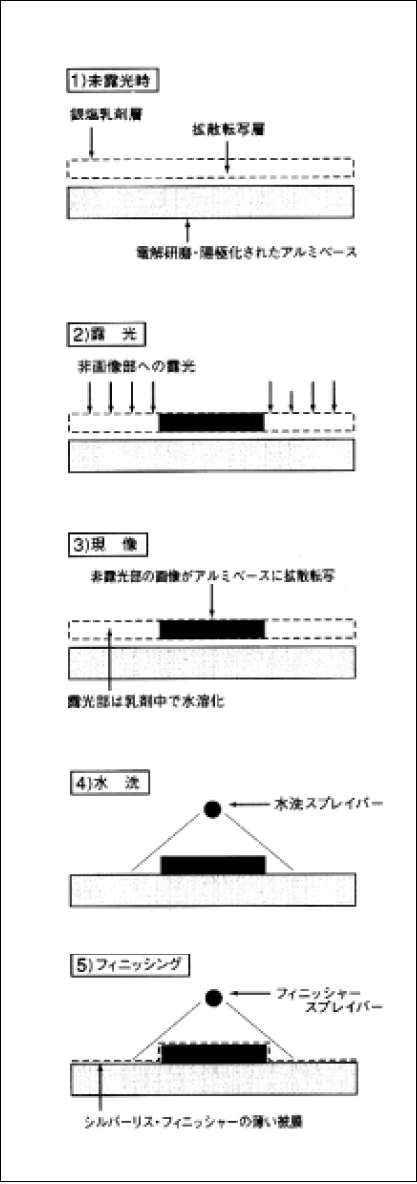

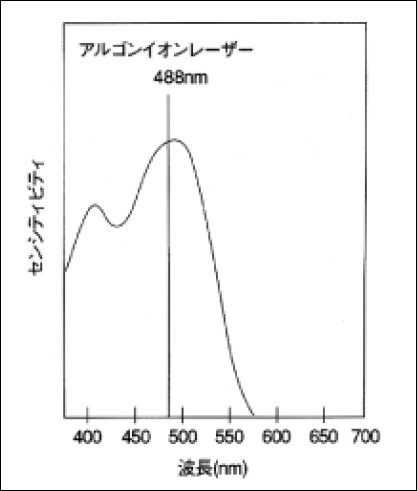

この方式は、PS版の上に網フィルムのもとが一緒に乗っている状態と考えてください。銀塩というのは、フィルムを作っている銀の乳剤のことで、感度が非常に早いのが特長です。これを使うことによって、あたかもPS版の上にフィルムが乗っかったような状態を作り、全面にUVを当てることでPS版と同じようなものができるわけです。具体的には、銀塩乳剤があって、露光作業で光の当たらなかった部分だけがアルミベースに付き、それ以外のところを洗い出す方式(図11参照)です。図12でもわかるように、銀塩乳剤だと、主波長が488nmのアルゴンレーザーの波長とだいたい重なるため、レーザーのエネルギーが少なくて済み、非常に効率良く設計されているのが特長です。

図11 工程

図12 シルバーリス*SDB感光波長域

③電子写真版方式

アルミ基板の上にOPC感光層という有機感光体、いわゆるコピーマシンの感光体と同じようなものが乗っています。OPC感光層を使うことで、非常にエネルギー量が少なくて済みます。半導体レーザーを使いますが、原理的にはコピーと一緒で、トナーがついた部分を熱定着することで、PS版におけるインキのつく部分の働きを持つ版を作る方式です。版材には、OPCの他に、酸化亜鉛とか酸化チタンを使う場合もあります。

④転写版方式

熱で透過して転写層をアルミ基板に転写するものです。この方式では、転写したところがインキの付く部分になります。

⑤直描(インクジェット)方式

普通のPS版に相当するところ(インキを乗せたいところ)以外にインクジェットすることで、②の銀塩印刷版方式と同じように、PS版の上にもう一つフィルムを作るような構造、要するに、インクジェットでインクを乗せて覆ってしまった後に、UVを全面に照射してPS版を露光するという2段階の方式です。ただ、インクジェットなので、なかなか密度が上げられないところから、あちこちで使われるようになるとは思えませんが、こういうアイデアもあるということでご紹介しておきます。

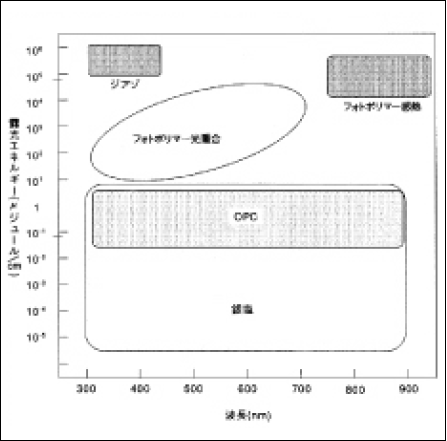

図13は、横軸に波長を取り、縦軸にその版を作るために必要なエネルギー量を取り、マイクロジュール/センチメートルという単位での大体の値を示しています。イラストのため、横軸、縦軸の値が少々ずれている点はご了承ください。

図13 感光材料と分光感度

写真乳剤(銀塩)は、非常にエネルギーが小さく、なおかつ、いろいろな増感色素を入れることで、何とか紫外から赤外までの幅を持っています。次に有機感光体のOPCが広く、フォトポリマー光重合はかなり狭くなります。今、普通に使われているPS版はジアゾ系とフォトポリマー系とあって、この辺りになります。そして今後、CTPで使いたいのは、なるべく露光エネルギーの小さい感光材料というわけです。

前出の表3(P.26)のCTPシステムの一覧を見ると、大抵の場合は外面走査、ドラムの方式で、それと平面走査を混ぜたものもあります。光源はレーザーだとYAGかアルゴン。銀塩の場合だと半導体レーザーが使われている例があります。一番代表的な装置はクレオというメーカーのもので、YAGのビームを480本分に分けて同時に書けるため、非常に高速な処理ができるのが特長です。世界的に見ても一番有力な商品のようで、日本でもいろいろなところからOEM販売され、今、一番良く使われていると言われている機械です。

それから、いきなりCTPということではなく、版なしという考え方の機械も最近ではどんどん出てきています。

一例は、インディゴ社のEプリント。これは感光部分に複写機と同じOPCを使っていますが、一回版を作るごとに露光、現像、インキ付けして紙に転写する構造です。ですから1回転目にイエロー(黄)、2回転目にマゼンタ(紅)・・・と4回転して、1つの印刷物が仕上がります。液体トナーを使った電子写真方式の装置です。同時期に出たもので、AGFA社のものが図14です。これも電子写真方式を使っていますが、違いは粉体トナーを使っていること、紙を巻取って連続して使っていることです。

図14 AGFA社の装置の構造図

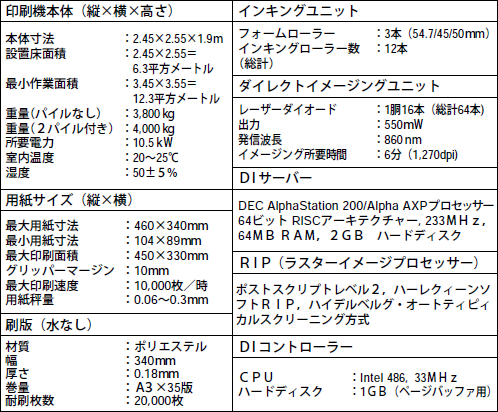

もう一種類がクイックマスターDIで、仕様を表4に、構造を図15に示します。

表4 クイックマスターDI製品仕様

図15 クイックマスターDI構造図

大きな胴に接した部分がブランケットと呼ばれる転写するためのゴム版です。インキを付ける部分の中にはOPCを使った版材が巻かれていて、シリンダーの中には30回分の材料が入っています。例えば、A3サイズの分だけ使ったら、使い古しの部分を巻き取ってしまう形になっていて、新しい面が出ると、機上でレーザーを用いてインクの付くところ、付かないところを露光処理してしまい、4色分を同時に処理できる構造になっています。このため、印刷機の上で版を付け外しすることなく、直接に印刷機上でプレートが出来上がるダイレクトな印刷方式です。

このようにCTPと同時期に、いきなり印刷にいかないまでも、版を作らない装置が出ています。

これでいよいよ、印刷が終わるわけですが、本来だと印刷に行く前に校正が必要になります。刷版までできた時点で校正に出して、最終クライアント(お客さま)から、色・形・文字についてOKをもらわないと印刷できません。

最後に、今日は印刷そのものの話はちょっとできませんでしたけれども、印刷物ができあがると、一番最後の工程として、印刷物の上のインキの乗り量を測ります。これを“測色”といい、従来は、濃度計を使っていましたが、最近はそれだけではだめだということで、分光計を使い始めています。

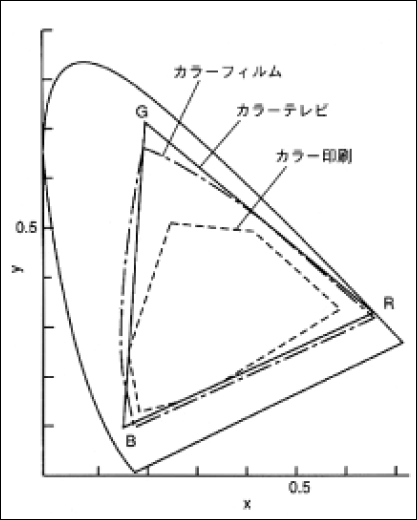

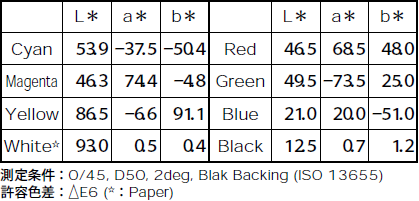

なぜ分光計なのかということで、図16をご覧ください。この図の中でカラーフィルムが持っている色の再現エリアが―‐―の線になります。その外にあるのがカラーテレビの一例です。そして、一番内側のカラー印刷(--)の線が、オフセット印刷の表現できるエリアです。このように、もとの原稿(カラーフィルム)に比べて非常に狭いエリアでしか表現できない印刷で、うまく仕上げるためには、均等にそれぞれの縁を寄せていって表現させる必要が出てきます。そういう意味で、最近では表5のようにインキの分光特性を図り、標準化されたJapan color(L*、a*、b*)が決められており、我々も含めて日本のインキメーカーは、Japan colorに近似したインキを作る技術があります。もちろん、Japan colorは日本の標準インクとして、どこで買っても同じになるような狙いが含まれています。

図16 他の方式との比較

表5 Japan Color(2nd version)

1996年改訂Japan Color標準測定値

というわけで、測色では、従来の濃度計による測定に加えて、分光計で図った値をL*、a*、b*に換算し、インキの色も規格に合わせています。

以上、ちょっと駆け足でしたが、印刷の入口から出口まで、一通りお話させていただきました。

(おわり)

〈講師プロフィール〉

塚田紀繁氏

- ●阪田商会〔現サカタインクス株式会社〕入社以来、印刷製版の技術研究や印刷材料、システムの研究開発に専門に従事。現在、同社 印刷製版技術研究所 所長。

- ●主な研究開発:PS版の開発、印刷インキ乾燥システムの開発、レーザー走査型平面スキャナーの開発など。

岡森賢治氏

- ●阪田商会〔現サカタインクス株式会社〕入社後、輸入印刷機の電気制御に関するメインテナンスや製版技術の開発などに携わる。現在、同社 印刷製版技術研究所 主任研究員。

- ●主な研究開発:レーザーを利用した平面スキャナーの開発、画像処理システム等のシステム開発など。