光技術情報誌「ライトエッジ」No.11(1997年10月発行)

播磨・技術講演会

(開催日:1996.12.19)

私とセラミック・ガラスの研究

九州大学大学院総合理工学研究科 教授 森永 健次

1 はじめに

私は戦争が終わって2日目に満州で生まれ、九州に帰ってきて以来ずっと九州にいます。私の高校の同級生にタモリというタレントがいます。彼は森田といって、出席番号順で、いつも私の前に座っていました。ネがクライ男で、私の方がむしろタレント向きじゃないかと思っていますが、今は収入の格差は歴然としていて、向こうの方が遥かに。

そこで、今日はタモリの友達が来て、勝手なことをしゃべるという感覚で気楽に聴いていただければと思います。

私自身は金属関係が専攻です。金属でも耐火物とか、金属を取った後に出てくるスラグという酸化物が融けた状態とか、フッ化物が融けた状態とか、そういう融けた状態の物性を測っていくことが、私の20歳代から35歳までの仕事でした。35歳から以降は、融けたものばかりやっていたのでは少しも面白くないので、少し固めの、ガラスに変えました。私の仕事をして前の恩師が、日本では有数の非鉄製錬の大家の教授でした。金属学会とか資源素材学会へいくと弟子の私も非常にいい目にあっていたんですが、先生がお辞めになられた後、先生と同じことはしたくないという流れに乗って、非鉄製錬から非晶質材料に講座名を変え、どっちも“非”が付いているから同じだと思って、ガラスの方に移ったわけです。移ったといいながらも37~38歳で助教授のまま、研究室をなんとか維持していかなければならなかったわけです。

2 研究室運営のコンセプト

一つは、どうしても基礎研究を大事にしていきたいという考え方がありました。基礎研究とは、『What’s New を求めて』ということで、一生懸命研究をしたい。ところが、皆さんがたくさん税金を払っておられる割には、国立大学にさほど研究資金をまわしてくれないのです。今、私のところに修士が11名、ドクターが5名、在籍しています。16名の大学院の学生を研究させていくには、1年間に300万円じゃ足らないとお思いになりませんか?どうしても2千万円欲しい。それで、残りの1千何百万をどうにかして稼ぎたいという思いが初めにあって、産業界から資金を得るために、産業界のニーズを導入しながら、産学共同研究をやっていく。それが『Next One を求めて』。いわゆる、新製品や新プロセスを求めるということになるわけです。私どもの研究室は、焼酎のお湯割りみたいですが、7対3か6対4、研究自体になると5対5になったりしますが、現在は7対3ぐらいの割合で基礎研究と産学協同研究をやっています。

大学院のマスターの学生でも月曜日から木曜日までは基礎研究day、金曜日、土曜日の午前中、日曜日も時々入りますが、これらは産学共同day と決めて、大体一人に2つのテーマを渡しています。

これには私どもに一つの考え方があります。

私自身、ドイツに通算すると2年ぐらい留学させていただきましたが、1年半ぐらいいた段階で一番感じたことは、どうも日本の科学というのは、本当にごく限られた天才的な人が基礎科学をやっていて、あとの人はやれないような雰囲気があるんですね。それに比べてドイツとかアメリカでは、研究者は必ず2つのテーマを持っているんです。

一つは非常に基礎的なテーマ、もう一つは非常に遊ぶテーマを持っているわけです。アメリカやドイツには『成功する研究者』という本がありますが、その第1章に「2つのテーマを持て。一つは基礎だ。一つはすぐ商売になるものだ」と書いてあるんです。

例えば、ベルリンの特許局には、アインシュタインが出した補聴器の特許が、今なお、写しで残っています。あのアインシュタインですら生涯で30ぐらいの特許を書いたと思うんです。これは、隣のおばあちゃんが耳が悪かったので、耳が聞こえるようにと、補聴器の特許を彼は一生懸命、あれは本気かなと思うほど、かなりまじめに書いていて、一番最後には“申請者行方知れず”と書いてある。当然、ナチスから追われてアメリカに逃げたために、そう書かれているわけです。

そういう形の中で見てみますと、ヨーロッパ、アメリカの社会では、科学というピュア・サイエンスを特別なものとしては絶対に扱っていない。例えば皆さんご存じの通り、マックス・プランクは鉄鋼の温度を測りながら、プランク定数を見つけていくわけですから、一般社会の中では、面白いことをやりながら_という形の中で科学が進歩してきているんですね。

けれども、どうも日本ではピュア・サイエンスをやる人はそればかりやっていて、いつの間にか重箱の隅をつつくばかりで何の役にもたたない研究をするという、二極化しすぎているような気がします。私どもは楽しい人生を過ごし、あるいは優秀な創造性豊かな人を育てるためには、多分2つのテーマを持つのがいいと思い、学生には基礎研究を7、産学協同を3として、片一方ではものすごく物理的なことをさせ、片一方ではどえらいプロセッシングを泥まみれでさせています。これが恐らく、「会社に入ると反対か、下手をすると2対8ぐらいになるよ。だけど、基礎的に面白いことは趣味としてでも忘れないようにしてくれ」というのが私の希望です。

3 基礎研究…基礎データの提供

近頃、土木屋さんは“地図に残る仕事”と言いますけれども、私ども大学の人間にとリまして一番いいのは“教科書に残る仕事”をやること。それが基礎研究です。そういう形の中で今、研究を進めていってるわけです。

基礎研究としては、高温酸化物融合体。酸化物だけでなくフッ化物もありますが、その融体の物性と構造ということで、高温融体の研究をやっています。

例えばBBOをやる時の酸化物の融体、あるいはCaF2のレンズからなるステッパーを作る時のCaF2の融体の熱伝導率、表面張力、密度、粘着など、そういう物性値というのは日本の中では、たぶん私どものところだけしか測れないように、今はなっています。

一番目の「高温酸化物融体の物性と構造」では、「ガラス、マグマ、スラグなどの本質を探っていく」とか、「新しい物理現象を発見する」とか、「無秩序の中の秩序を見つける」とか、そういう形の中で今、一生懸命やっていて、これらのデータはロンドンにあるナショナル・フィジカル・ラボラトリィ(NPL)という研究所に、すべてE-mailで送って、すべてデータがファイルされています。私どもはE-mailの番号を知っているので、私どもも貢献するかわりに、融けた状態でかなりの物性値はすべて向うからいただくことができます。もし、この中で融体でお悩みの方がおられましたら、私どもを通していただければ、すべてデータをお出しすることができます。

2番目は、「ガラスの物性と構造」をやっています。これは何かと言うと、私がガラスをやり始めた時は、ガラスの種類が実用で5 万種類あったんですね。今、研究中の新種のガラスを含めると、組成は15 万種類。そうすると、何のために適切なものが出来上がっているかというと、ほとんど設計原理がないんですね。そういう形からしますと、シリカさえ入っていたら、何でも熔かしたらガラスになるんですが、なぜそういうガラスを使わなくちゃいけないのか、熱膨張を持っているような組成を的確に設計できないのか。また、商品学が学問みたいな顔をしているのがガラスの分野なんですね。見ていると、すぐコーニングのSK5とか、F9002とか、番号ばっかり書いてあって、何がガラスなのかまったくわからない。これを全部解き明かして、皆さん方が必要なガラスを提供しようというのが、私どもの仕事です。

3番目は、「上記に関連した物質の状態図」を出す。アメリカン・セラミックス・ソサエティという全8巻の分厚い状態図があるんですが、日本がコントリビュートしているのは0.5%なんです。それで私どもが外国に行くと、“基礎データただ乗り論”と盛んに文句を言われています。状態図を見ようとすると「日本は1万円出せば天から降ってきていると思う。だけど、今からはアメリカももう出さないぞ」と、だいぶんに脅しを受けます。ですから、私どもは税金で研究させていただいていますので、こういう基礎的な状態図の国際貢献を、今から大学が一生懸命やらないといけないと思っています。私自身は『産学共同』といっていますけれども、今から一番大事なのは『産学分業』であって、大学がベンチャービジネスを使ったり、センターを作ったりするのが大事なのでは決してありません。大学に企業と同じいいクリーンルームの製造設備なんていりません。それよりももっとベーシックなデータを、学生と一緒にやれば、あとはそれを活かして、設備は各民間企業がたくさん持っているので、そこで応用をやればいいわけです。ですから、私は『産学分業時代がやっと来たかな』と思っているのです。基礎データを取ることが、大学の役割です。

アメリカやドイツから“基礎データただ乗り論”と言われないように、しっかりとしたデータを出していきたいと思っています。

イギリスで使われている教科書に、私のドクター論文のデータがそのまま載っていて、やっと教科書に載る仕事ができたなと思っています。

これはSiO2とCaOとFe2O3が混ざった物の1550°Cにおける電気伝導度です。そういうデータを提供していくと、イギリスでは大事に教科書の中にちゃんと取り入れてくれる。そこには、小さいながらも“After Morinaga”と書かれています。で、そういうデータを残せるということを学生に証明しながら、学生に「お前たちも載れ」ということで、基礎研究をしてもらっているわけです。

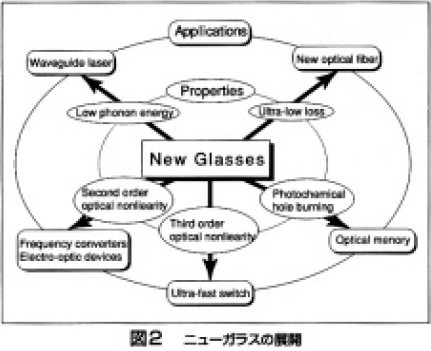

私どもは、研究室を経営するわけですから、学生を騙して自分の研究室を希望させるために、大学の先生方はいろいろとキャッチフレーズを作るわけです。私は、“未来は「光」でおもしろくなる”というウシオ電機のキャッチフレーズが大好きでして、「光」をそのまま「ガラス」に置き換えて、“今、未来は「ガラス」でおもしろくなる”、つまり、光の時代というのはたぶんガラスの時代になるだろうという予測の基に、今、いろんな形で仕事をやっています。

20世紀はエレクトロニクスからオプトエレクトロニクスで、21世紀はオプティクス、フォトニクスという流れの中で、Inorganic materials、無機材料、無機のガラスが占める割合がかなり大きい。私どもの九州大学には、有機関係では入江、梶山、筒井という専門家が多勢いらっしゃいまして、これらの有機関係の教育が盛んに行われています。入江先生、梶山先生が液晶、ELが筒井先生で、NEDOの国際研究を取って一生懸命やっておられます。しかし、無機系のガラスをやっているのは、実は岡山大学の諸先生方に限られ、そこから西側では誰もガラスをやっている先生はおいでになりません。そこで、「これはしめた!」と思って、“今、ガラスの時代”だと、私どもは取り組んでいるわけです。

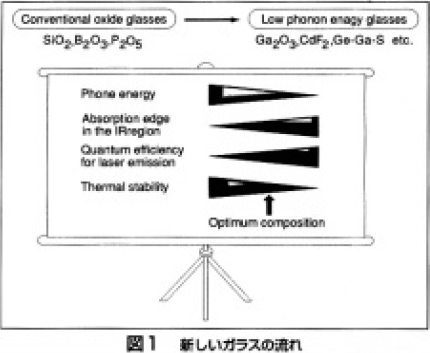

では、若い人たちに、目標はどういった形でやるかというと、新しいガラスがある場合にはおそらくやはり、Low phonon energy という形の中でWaveguide laser だとか、あるいは、Ultra-low loss でNew optical fiberが必要だろう。あるいは、Photochemical hole burningという形で記憶素子になっていくだろう。あるいは、Third order optical nonlinearity でUltra-fast switchができるだろう。それから、SHGでいろんなFrequency converters ができるだろうし、Electro-optic devicesができるだろう。これらはすべてガラスです。もちろん他に単結晶という形があるわけですが、私どもはガラスに絞って基礎研究をやっています。

では、具体的にどういうことをやっているかというと、新しいガラス系の屈折率が実は全然ないんですね。そこで、屈折率のデータを測ろうということで、非線形だとかいろんな形の中でテルライト系ガラス、これはTeO2をベースにしたガラスでソーダとかバリウムをいれたものの屈折率です。これの波長が0.4~4.5umまでですから、紫外から赤外までの間の屈折率のデータです。これをできれば、下4桁~5桁まで出したいと、今、正確なデータを出しています。この仕事は、会社ではとてもやっていけるものではありません。人件費がただの大学で見事にできる仕事です。もちろんこれを出すだけが仕事ではありませんが、こういうデータを学生たちと一緒に国際的にE-mailに入れて、いろんなところで共有に使えるようやっているわけです。このデータを共有に使ってくれる研究所が多数あります。

それから、イギリスではSoutherhpton大学、ドイツではイエナ大学Otto-Schottの研究所、スペイン、ブラジル、USA…とこれE-mailでつながって24時間動いている。その中で私どものデータを基礎データとして提供していっています。

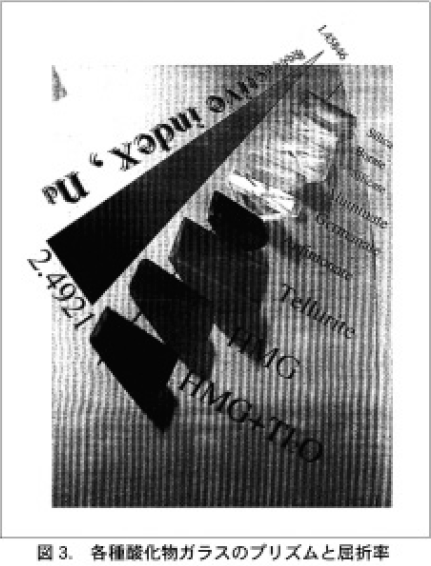

もちろん、正確な基礎データを測るためにはどうしなくちゃいけないかと言うと、こういう測定する物質をプリズムの形にきれいに磨かなければいけいけません。これ1個を外注に出すと大体5万~10万円かかります。それで、学生に長野県に2ヵ月ぐらい修行に行かせ、これを習得し、そしてこれを測り、屈折率をいろんな形で出させてもらっています。その結果、どういうガラスがあるかと言うと、これがSilica のガラス、Borate、Aluminate、Germanate、Antimonate、Tellurite、HMGはヘビメタガレートと言って鉛ビスマスが入ったガレートのガラス、そしてHMG+Tr2Oは、ヘビメタガレートにタリウムを加えたガラスです。今、酸化物で我々が一生懸命選択しながら一番高い屈折率はいくつができるんだというと、このガラスの2.4921というのが今のところ酸化物で安定なガラスができる最高の屈折率です。これが今、世界のチャンピオンです。

こういう形で、従来はシリケート系のガラスについては屈折率が割とたくさんあったんですが、私どもにとって新しい時代、いろんな形で光を使っていく時代になると、こういうテルライトとか、アンチモンのオキサイドとか、ガレートとか、こういうガラス系が使われてくる時代が想定され、それの基本物性になる屈折率のデータがまったくないことから、私どもで測っているということです。

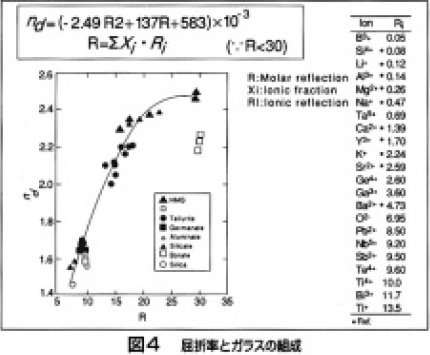

そういう中でどういうことをやっているかというと、「もう皆さん測らなくて結構ですよ。測るのは大学だけで結構です。後はこの表をお使いください」、つまり、こういうふうなガラスが何の成分でガラスになっているかは、このようなイオン分極率という数字を使って組成で割り当てれば、だいたいの屈折率は推定できる式を作ってあげて、皆さんがナトリウムのD線で屈折率が2.0 が欲しいのならば、この数値を使いながら組成で組み合わせれば2.0ぐらいの屈折率が得られるガラスが設計できるようにするのが大学の仕事で、こういう形で屈折率がコントロールできます。

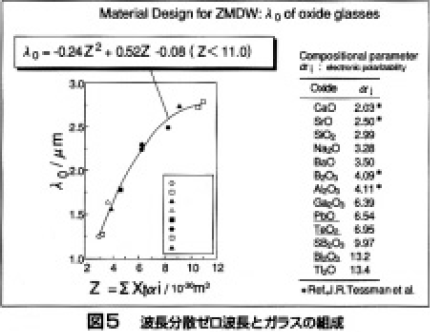

あるいは、波長が少々変わっても屈折率が変わらない、材料の波長分散がゼロすなわちλ0のところは、実は電子分極によって整理できるわけで、その電子分極の数値を我々は強引に実験と理論から出しました。この数値を使えば、2.5 ミクロンぐらいで波長分散が少ないところが欲しいというようなスイッチがあれば、このあたりの数値をこのパラメータが8になるように組み合わせてガラスを作れば、間違いなく波長分散ゼロλ0 の2.5ぐらいのガラスができます。

このようなデータを山ほど作っていて、AIシステムという形で、各工場、各研究所で今からどんどん使ってもらうように、いろんな屈折率や波長分散ゼロλ0 の波長がどれくらいの組成でできるかを提供するのが私どもの仕事です。これは論文にはもちろん出しますが、そのうちホームページを開いて、皆さん方にこういうデータをどんどん使っていただけるようにしようと、準備を始めています。

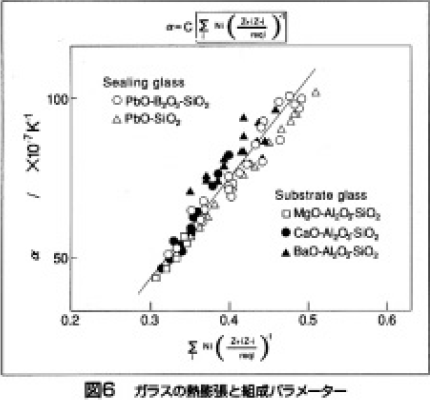

それから、御社のようにランプをやっていますと、真空をシーリングするという問題があります。シーリングするときにはガラスでシーリングするわけですが、では、ガラスの熱膨張率はどうやって計算したら良いのかというと、ガラスの熱膨張率はこういうパラメータがあります。図6は統計熱力学から出てくるパラメータですが、これはガラスの組成が決まれば決まるパラメータなんです。これを使ってこのラインにのせれば、だいたい熱膨張率が80 ぐらいのが欲しいと言えば、このパラメータが0.43 ぐらいになるところの組成を調べれば、ほぼ間違いなく80前後の熱膨張率が得られるわけです。今までは何も与えられなくて、Silica が何%、○○が何%のガラスは熱膨張率がいくつですと、ただそれだけだったんですが、これを私どもがこういうパラメータの形で熱膨張率、屈折率、波長分散ゼロというような物性値を計算できる形にするよう、今、一生懸命AIシステムで使えるようにデータを準備して、21世紀は本当に光の時代であり、光の時代はガラスの時代なので、それに対して準備をやっているのです。これをやった学生は、97年3月に博士課程を終わって卒業しますが、次に博士課程にきた学生はフッ化物と硫化物のガラスについて、この基礎データを全部まとめていって、こういうデータを世界に提供していきたいと思います。御社で必要な方にはもちろん、私どもとしては提供させていただきます。そういう基礎データの提供と同時に、波長分散とか屈折率が何によって決まっていくのかという実験を、学生たちと一緒に楽しくやっております。

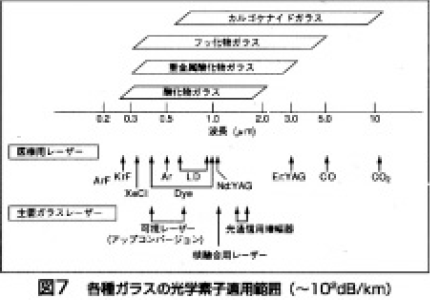

こういう中で、例えば今一番、硫化物で有望なガラス、硫化物ガラスという結合は非常に弱いガラスなんですが、ガラスの透過率の帯域を見ていただいたらわかりますけれども、今から波長をどんどん長くしていく場合に、たぶん吸収端が紫外線に近い側のガラスの部分はフッ化物系ガラス、特にArF3、BeF2系のガラスが一番でしょうね。もっと長波長側で、赤外領域をどんなふうにして通していくかというガラスは、フッ化物ガラスだとかカルコゲナイト系ガラスになってくるわけです。酸化物のシリケート系だけのガラスはたくさん測られているわけです。これはクラウン系ガラスとしてカメラの開発の時に、この辺が屈折とかのアッペ数だとかは相当測られているんですけども、この中でこういうふうな新しいガラス系の基礎物性はほとんどありませんから、今それを全部カバーしていっている。これを仕上げて皆に基礎データを提供することを私のライフワークとして、今から一生懸命やりたいと思っています。

4 産学共同研究…Needsなき研究は受けない

今は科学技術バブルが始まったと言うか、今まで土地に投資していたのが、今度は科学技術であれば何でも金を出すというふうに、どうも政府は変わったみたいで、本当にいくらお金をくれるんだろうと思うようなお金をくれるプロジェクトがあります。私どもも今、それにちょっと参画していてありがたいなと思うんですけれども、それが無駄遣いに終わらずに、国際貢献と日本の基礎サイエンスあるいは基礎データの充実に当てられたら、本当にいいなと思っています。私どもがこの研究室を作り始める十数年前はほとんどお金がなくて、一式4千5百万円の屈折率の測定装置を長期ローンで払いたいと言っても、大学でローンがきくわけじゃなくてできなかったわけです。その時に産学共同でいろんな形で、私どもが会社のお手伝いをすることによって、会社の方から援助をいただきながら仕事をしたわけです。その時、何の分野が一番いいかなというと、そのころはちょうどファインセラミックスブームの時代だったので、それを産学共同の研究テーマに挙げて研究をやっていこうと思ったわけです。

通産省が中心になって『ファインセラミックス、ファインセラミックス』という時代が14~15年前だったと思うんですが、そのころちょうど私が助教授のまま研究室を任されました。その時に私どもがいろんな材料の分野から見ていくと、あの当時のファインセラミックスは間違いなくフィクションセラミックスですね。「売れっこありません、あんな材料が」という気があの当時からしていたんです。ですから、私は「あれはファインじゃなくてフィクションだぞ。これに金をつぎ込んだら損するぞ」と声高に言い過ぎたせいか、ますます研究費がこなくなったんですけれども、私どもはあの当時から、「ファインセラミックスはフィクションだ。プラクティクなセラミックスにしなければダメだ。Fiction CeramicsからPractical Ceramics へ!機能がよければいくら高い金を出しても買うと言う人なんて世の中にはいない」と言っていたんです。たとえば、ジルコニアの包丁でもセラミックスだとワーワーいうけれども、1本1万5千円もするんです。ところが、鋼でできた包丁なら3千円です。もらう分は1万5千円でも気持ち良くタダでもらいますけれども、買う時に1万5千円では買いません。ですから、ファインセラミックスというものの中で、私どもはこういうテーマを挙げました。「ファインセラミックスが本当に世の中に使われるためにどうしたらいいのか。それは間違いなくコストだ」という問題です。

次にもう一つ、問題がありました。それは、たとえば窒化アルミニウムは、熱伝導率が銅の1/2、アルミナの10倍もある。でも、これは19世紀からわかっていたことで、決してファインセラミックス・ブームになって窒化アルミニウムが熱伝導率がいいとわかったわけでもなんでもないんです。この窒化アルミニウムのような問題があったときに、ちょっと窒化アルミニウムに水分があると、今日は湿度が高いなというような時、窒化アルミニウムを匂いを嗅ぐとアンモニアの匂いがするんですね。もう加水分解しちゃっているわけです。

それで、一つは徹底して作るコストを安くしようという研究をやりたいということでしたが、もう一つは徹底的にファインセラミックスの表面処理を考えよう。つまり、世の中で金属でも何でもかんでも表面処理されていない材料なんてない。基本的にいうと、水と空気と仲良くできない物質は材料ではない。これからみると、今の超伝導酸化物は、ほとんど不可能なことがわかるわけで、今の超伝導酸化物はものすごく水と仲がいいんですね。仲が良すぎるというか、水分をどんどん吸っちゃうんです。ある意味では苛性ソーダ(NaOH)を材料に使うようなもんで、ちょっと多湿になるとすぐに水を吸っちゃうんです。そういう状態では材料になることはない。ファインセラミックスも一緒だ。窒化物はいい、いいと言っても、例えば、真空中ではすごく強度が高くても、ちょっとでも空気が入ったらどうなるか、燃えます。これが材料か、という問題になるわけです。そういう問題の中で、やっぱり徹底してCorrosionというものを考えていこう。アンチ・コロージョン・システムを考えていこう。表面処理を考えよう。

それからもう一つは、セラミックスは弱い、脆い。これは本質です。本質なんだけれども、皆隠したがるんですね。これはおかしいということから、私はCompositeという形で昔から、金属とセラミックスと仲良くできなくちゃいけないんだと考えたのです。だから、私は金属出身ですが、セラミックスはセラミックスの良さ、金属は金属の良さを取り入れた材料にならないと売れないという立場に立ってCompositeです。フィクションセラミックスからプラクティカルなセラミックスにするのに、これらCostとCorrosionとCompositeの3つをテーマに上げて、これを解決すればたいてい売れるんですね。だから、会社からの何かファインセラミックスの特性の良いものを作りたいという共同研究は全て拒否しました。ニーズがないような共同研究はしたくない。会社から、これの製造コストを下げたいとか、この製造の表面処理をしたいとか、この金属と一緒にこうできないかというような、これらのポリシーに合うものだと産学共同ができます。だから、会社の方が大学に来て「何か儲かりませんかね」とおっしゃるけれど、大学の先生に聞いてもダメだということです。

それから、もう一つは、産学共同を長く続けて、是非、会社に成功して欲しいんです。そうしないと、私どもにとっても大事なスポンサーがなくなるわけです、そのためにも1回目の仕事を非常に大事にしています。そのために、「この材料ができたらどこに持っていかれるんですか。誰が買ってくれるんですか」と必ず聞くんです。持っていくところが無いような研究はしません。だって、お互いに不幸ですから。私は徹底して産学共同をこういう形でやってきました。おかげさまで私がこの10年間からんだ仕事で、特許の発明者名に私どもの名前がちょこちょこ載ったりしているんですけれども、昨年1年間だけでも私がからんだ仕事で、だいたい100億円くらいは素材として売っていると思います。ですから、会社としては十分ペイしたんじゃないかと思います。そういう形の中で、いくつかをお話しさせていただきます。

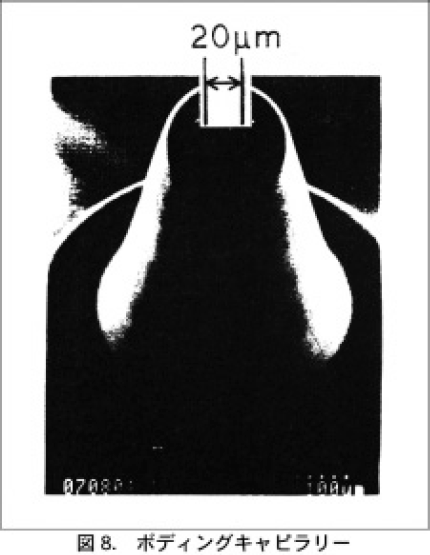

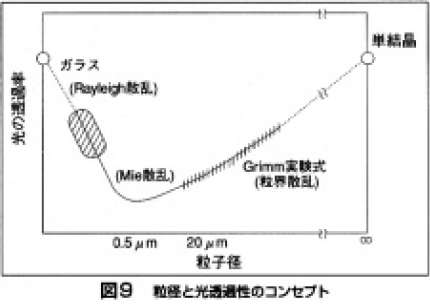

これは透光性アルミナを作った時の話なんですが、あるやき物を扱う会社がきて、「単結晶ルビーと同等の特性を持つ多結晶体を開発したら、先生、儲かります」という話になった。「あ、そうか。で、どんなところに使われてるんだ」と聞くと、「ボンディング・キャピラリーという、こういうふうな人工ルビーという形で、これはアルミナの中に0.1%くらいのクロムを入れているわけですけれども、こういうボディング・キャピラリーの部分に使えるんだ。現在は単結晶から切り出しているから、この値段が恐ろしく高い。だから、これと同等のものを、ただ粉末を焼結したプロセスでできないか」という相談を受けて、「これは面白いかもしれない、必ず売れるだろう。じゃ、つきあうか」ということで、向こうの方々と一生懸命計画しました。その時に、解決すべき問題は、高純度微粉体の開発とインジェクション(射出成型)によるNet shapeができるか、つまり、1個1個作るのでは大変だからインジェクションができるか。それから、透光性の発現に対してどういう考え方を持つか、この3つがポイントだったわけですけれども、これについてブレーンストーミングをやろうと、大学院生にこのテーマを出したわけですね。金曜日から土曜日にかけて、土曜日あたりはもらい物のビール券でビールをたくさん出して、学生とドンチャン騒ぎをやりながら話すわけです。いろんなアイデアが出てくくる中で、私どもの中で透光体が本当にできるかという話になってきた時に、一つの考え方として図9は実測ではありませんが、次のような考え方がありました。

ガラスは透光性があるよな。単結晶も透光性があるよな。アルミナの単結晶がサファイヤで透光性がある。こういうふうにして、1個1個の粒子径が小さくなっていけば限りなくガラスに近づくはずだから、必ず透明が出てくるはずだ。ルカロックス(高圧Na ランプに使用されている)とかGEの特許は、グリムの実験式の中で、粒子径を50、60、70に上げていって単結晶に近づけようという考え方の中でルカロックスが生まれました。その代わり、これは材料屋の基本中の基本ですけれども、粒子径が大きくなれば機械的強度はものすごく落ちるのは当然の問題です。

ですから、今度は逆に粒子径を小さくして機械的強度を相当高く上げたまま透光性ができるかといったら、Mie散乱という散乱が起こって、(図9)1ミクロン前後からは間違いで、2ミクロン~3ミクロンと書いた方がいいみたいです。図のこの辺りが一番不透明になってきますが、反対に粒子径をもっと小さくしていくと必ず透明ができるだろうと予測して、0.5ミクロンのアルミナの焼結体を作ろうと、原料粉末を作ることからスタートしたわけです。

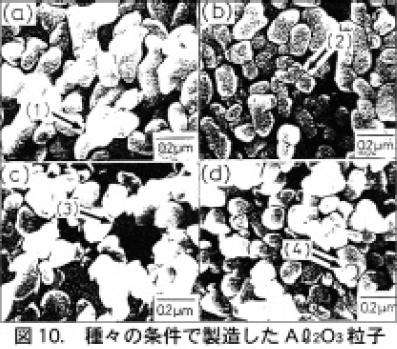

その当時、いろんなプロジェクトがありましたが、真空を使って粉末を作るのではコストが10倍、20倍に跳ね上がったりするので、コストを下げるという目標とは反対で話になりませんので、水溶液から粉末を作る、水溶液でアルミナの小さな粉末を作ることで、これも窯業協会に論文を出しているので見られたらわかると思うんですけれども、いろんな基礎実験をやりました。水溶液の中でどうやってきれいなアルミナを作るか。pHを変えたり、いろんな濃度を変えたり、落ちてきた微粉末を熱したりしながら、どうやったらα-アルミナの小さい結晶粒のものができるかといった基礎実験をずーっとやって、これはいけるぞというメドがついたのが半年後です。写真に示すようなだいたい0.2ミクロンくらいのα-アルミナの粒子ができあがって、これを焼結体にして透光処理をするために、本当はコストを考えるとHIP(Hot Isostatic Press)を使いたくなかったんですけれども、最後にHIPを使って透光体ができることになりました。

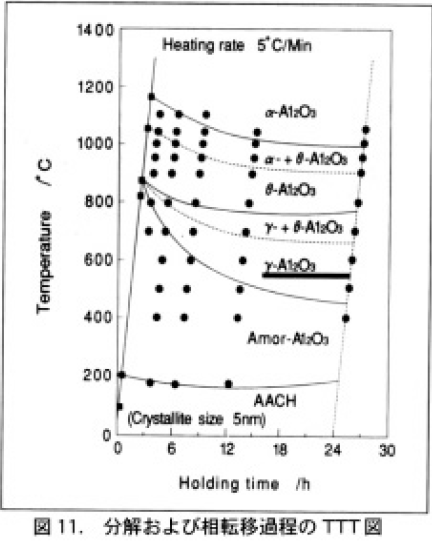

この考え方で作ったものがこの平板のルビーです。これは今は、一緒に共同研究した会社の人の奥さんの胸にペンダントとして飾られていると思います。図8の写真は、NHKの電子立国の自叙伝という番組でさる半導体工場を映した時に、それがたまたまそのまま使われていたんですが、ボンディングワイヤ用の多結晶人工ルビーです。こういう品物がコストをおそらく単結晶から比べると1/10くらい下げて提供できる形のプロジェクトの仕事が出来上がりました。それが日刊工業か日経か知りませんが新聞に、『気孔除去にHIPは使うけれども多結晶人工ルビーを開発した』と載りましたが、このうしろには変態がどう起こるかとか、結構、学問だと面白いことが山ほどあったんです。こういう学問の解釈で、θ-アルミナからα-アルミナへの変態機構をしっかり抑えないとだめだとか、いろんな問題はあったんですけども、学生さんたちも楽しんでこの仕事をやってくれました。

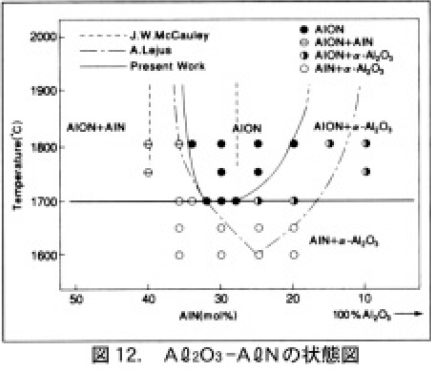

この記事を見て一番始めにとんでこられたのが、ある大きな総合電気会社で、さらに高温で透明体を作りたいという話になりました。さらに高温ということになると、酸化物では透明体は難しい。また、さらに透明となると、アルミナはどうしても六方晶といって結晶構造が立方体ではないので透明度が落ちるんですね。それに比べて次の物質のエイロン、AlONはアルミニウム・オキシ・ナイトライドですけれども、AlONのパウダーは結晶構造が立方晶だからより透明になるんです。なおかつ、状態図を見ていただいたらわかるんですが、作ろうと思ったら1700°C以上じゃないと作れない。ということは、1700°C以上でもものすごく安定な粒子を、今の手法でうまく作ればおそらく1700°Cから1800°Cでも透明を維持できる高強度の透明体ができるだろうということで、格子定数まできれいに測りながら焼結体を作っていました。

ところが、どうもこれはSDIの戦略の一つみたいで、アメリカの特許を全部調べていくと、ほとんどが米国のネイビーの研究所ばっかりなんです。それがどうも、ソビエトとの冷戦構造が壊れたら興味がないということになって、その会社はこの研究を続ける必要がなくなって、こういうペーパーだけ出している形になっています。しかし、本当にもっと高温となって1500°Cでも粒子の粗大化が起こらず、びくともしないということになっていくと、たぶんAlONの焼結体が一番透明で、たぶん高温で透明の窓というと、これになるのではないかと思っています。

それからもう一つは、今度はCorrosionの結果についてお話したいんですけれども、窒化アルミニウムは、熱伝導率がAl2O3の10倍で銅の1/2です。これを実用化して高密度実装をやりたい。商品ターゲットは自動車電話、携帯電話用のHigh power moduleだ。ところが、窒化アルミニウムでいろんなガラスシステムをやらないと実装にならないわけです。シリコンを付けたり、いろんな実装をやるわけですけども、もちろん、こういうガラスシステムは、ほとんどが導電ペーストとか、誘電体のペーストとか、いろんなものが窒化アルミニウムの上にのっているわけです。のっている時に、窒化アルミニウムと酸化物が直接反応すると、ガスが発生して、とてもいいインターフェイスはできません。たとえば、このように窒化アルミニウムの上に従来のガラスシステムをやって、こういうガラスを塗布すると、ここはもう気泡だらけで、気泡が入ってしまえばいくら窒化アルミニウムが熱伝導率が良くたって同じなんですね。

ある会社は窒化アルミニウム専用のガラスシステムを作ろうと、もともと無理な話なんです。酸化物と窒化物が共存することなんてありっこない。しかし、中にちゃんとオキシナイトライドができる条件にすればできるんですけれども。ですから、私どもは表面だけは京セラさんが作った96%のアルミナ基板と同じものを使って、従来のガラスシステムがそのまま窒化アルミニウムのガラスシステムになるようにしようという考え方をしました。

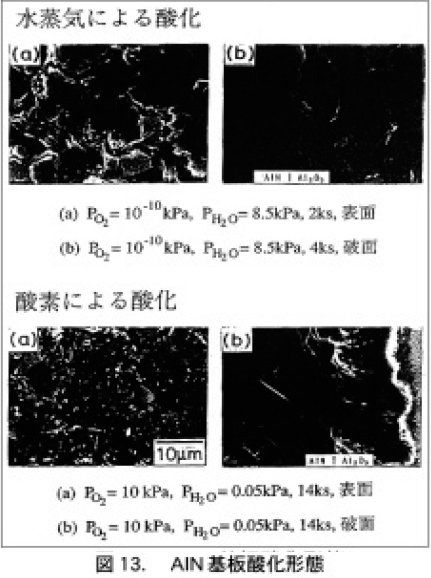

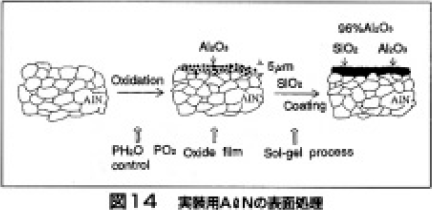

その中にはいろんな考え方があるわけですが、簡単なのは窒化アルミニウムの表面に、きれいにアルミナを作らせるためにはどうしたらいいかです。図に示すように水だけ注意すれば、あとは空気で酸化していいということがはっきりわかって、左が窒化アルミニウムで、右がアルミナです。こういうプロセスを提案して、窒化アルミニウムを水分だけを相当おとした空気で酸化するとOxide filmができます。すると上に5 ミクロンくらいきれいなアルミナができます。次の問題が接合です。京セラのアルミナ基板は決してピュアなアルミナではありません。京セラのアルミナの基板の中には、シリカとマグネシアというものが4%入っていて、それが粒界の周辺に必ずあるのです。よく考えたら、皆さんもそうだと思うんですが、物を接着させる時に全面的に糊を塗ってベタッと貼ったらとんでもないことになりますね。グチャグチャになって。京セラの基板は接合するための4%のシリカがきれいに粒界にあるんですね。その粒界だけが上のガラスときれいに反応するんです。そっちの方がはるかに接合がいいわけです。

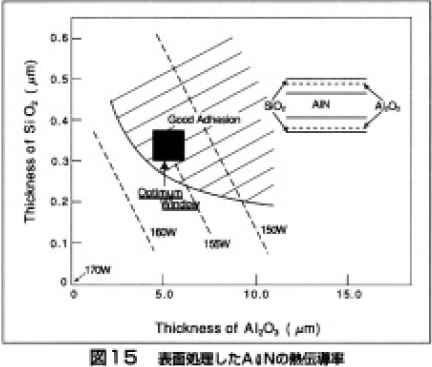

僕はよく学生に「京セラというのは4%のマグネシアとシリカで儲かったんだよ」と。ところが、日本人は必ず、いろんなことを考えた時にピュアにピュアにいきたがる。アルミナの基板だって99.9%、純度が足らないんだ、もっと上げなくちゃというが、あとのプロセスを考えるとむしろ96%ぐらいに止めておいて粒界にシリカだとかを置いていた方が、シリコンやいろんなものを接合していって上にのせていく時には非常に都合がいいですね。ですから、私どもは96%のアルミナを真似るためにここで、Solgel法でシリカをこのアルミナの中にドープします。すると、何もない時は窒化アルミニウムの熱伝導率は160Wだったんですが、アルミナの厚さがだいたい5ミクロン、シリカがだいたい0.3ミクロン相当の厚さに相当する量をドープしますと、きれいなGood AdhisionのWindowがあって、だいたい熱伝導率155Wになります。表面処理することによって5Wだけ熱伝導率が下がるけれども、これは十分耐え得る、という形で窒化アルミニウムの表面処理をやりました。

この表面処理をやるとどういうことになったか。自動車用電話とか携帯電話の中で、今までは銅のヒートシンクと、実裝するシリコンのチップなどの部分にはベリリアを置いていたんですね。ベリリアは日本では作れないから全てアメリカから買って使っていますが、非常に毒性の強い酸化物です。私どもは今のSurface treatedの窒化アルミニウムを使って、こういうベリリアを使わずに、一気に工程を改良できた。これがだいたい7、8年前の仕事で、ちょうどそのころは何もこういう発想がなかったので(今はだいぶされているようですが)、アッという間にUS特許とヨーロッパ特許とその他が取れているみたいです。これが、窒化アルミニウムが盛んに今頃使われ始めた、基本的な考え方です。こういうのが一つの大きな流れとして、私どもの研究室の仕事で会社から喜んでいただいている仕事です。ISHM(イシム)というハイブリッドICの国際会議で、こういう実装をやったという発表をして、Best Paper 賞だとか、何とか賞だとか、会社はたくさんもらわれたみたいです。

96%アルミナを使った場合は、銅のヒートシンク、あるいはベリリアを使ったりしなくてはいけないんですが、私どもがSurface treated アルミナをやった場合、何も付けずにシンプルなHigh power moduleが出来上がるということで、これは今、たぶん、シンガポールの外国の会社あたりが使っていると思います。

私どもはファインセラミックスのSurface treatedを相当手がけました。ある会社に、「この窒化物がソーダでものすごくやられます」というので、「わかりました。それじゃ、ワクチン大作戦をやりましょう。使う材料をまず高温で長時間、やられるソーダにさらして、ソーダに対して強い化合物を表面につくりなさい」と言いました。わざとソーダがたくさんある領域で、使用温度よりも100度くらい高い温度で長時間さらしておくと、後で、それを100°C下で使用したらソーダに対しては非常に強くなる。そういう考え方を“ワクチン大作戦”と称してやりました。いろんなことで結構、この表面処理という問題は大事な問題だと思います。

それから、最後になりましたけれども、機能性材料ということで、Composite 。

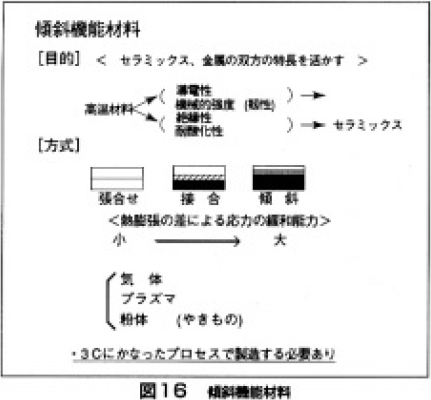

一つは、従来高かったものを安い値段で焼物みたいに作ろう。二つ目は、表面処理がされていない材料なんてないんだから、表面処理を考えよう。三番目が、図16に示すように金属と仲良く共存しよう。ということで、今やっているのが、傾斜機能材料というもので、金属とセラミックスを張り合わせる接合部の熱膨張差が大きい、接合してもだめだ、だからこの間の濃度を徐々に徐々に変えていき、傾斜をさせて機能するということです。もともとの発想は江崎玲於奈さんがアメリカの物理学会賞をもらった超格子の考え方をもとに、日本の方々(東北大、宇宙研を中心とする)がスペースシャトルに使おうと考えて、金属とセラミックスのように結合の違うものを徐々に組成を変えていけるはずだという考え方のもとに発想されたものです。久しぶりにコンセプトとしては、江崎さんも含めて日本の方々が発想した仕事であることは間違いない。ただ、これを学問にしようとすると当然のことながら、気体だとかプラズマだとかの気相状態から金属を始めに多くしておいて、後からゆっくりとセラミックスを付けていくのはごく当然の論理で、それを学問的にやろうとすると当然そうなっていくと思うんですけれども、実用上は真空を使いたくないし、1mm作るのに長時間はかかりたくない。これらを考えると粉体プロセスが一番いいということで、私たちは金属とセラミックスの粉を混ぜて溶液の中で落とせば鋳型が水をどんどん吸いながら、重いものが下に、軽いものが上にきて、途中で傾斜ができるという、ごく当たり前の話で作った。

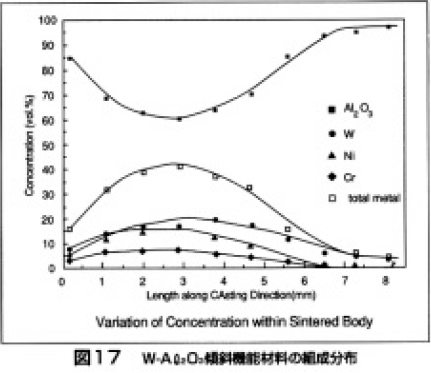

例えば、ちょっと問題はまだあるんですが、上の曲線がアルミナで、距離の大きいところはアルミナが多くなっています。下の曲線がタングステンで、タングステンが距離の小さい方に向かって大きくなっていって、トータルのメタルはW、Ni、Crなどのメタル成分があります。3mm付近でチョンと切ってこっち側を使うと、こっち側は金属が多くて、といってもボリュームで20%ですが、電気が通りますし、反対側には徐々に徐々に絶縁体のセラミックスの方に傾斜が変わっていくという焼結体ができるわけですね。焼き上げると色がわからないんですけれども、いろんな条件を変えていくと、こちらは非常にアルミナの量が少なくてタングステンが多い、こちら側はその逆という形で、自由に濃度勾配をつけられる材料が出来上がります。そういう材料で安く出来ればと、今やっているわけです。

水溶液中で傾斜を考える時の条件は、どういうことかというと、これはパウダー中の粒子の濃度の逆数です。ですから、パウダー中の1個のパウダーが自由に動ける距離を縦軸に置きます。これは計算ですぐに求められます。そして、横軸はメタル(金属)とセラミックスの粒子の沈降速度を置いているわけですけれども、これでだいたい2本の曲線の間の領域がGradient のできる、傾斜のできるところになり、この領域は完全に2層に分かれる、この領域は全然わかれないで金属とセラミックスが均一に落ちる。そういう領域は、濃度と粒子のサイズで決まるんですね。これは泥遊びですから、泥遊び通りに決まるから、こういう条件をきれいに決めてやれば図17はできます。しかし金属リッチはこの方法では作れない。

私どもはこの十何年間か、ファインセラミックスというセラミックスの分野で、とにかく新しいプロセスか、新しい製品か、そういう考え方の中でCostとAnti Corrosion Systemと金属と仲良くというのを3つのキーワードにして、産学共同研究所を進めてきたわけですけれども、こういう考え方の中でかなりうまい仕事ができているようです。

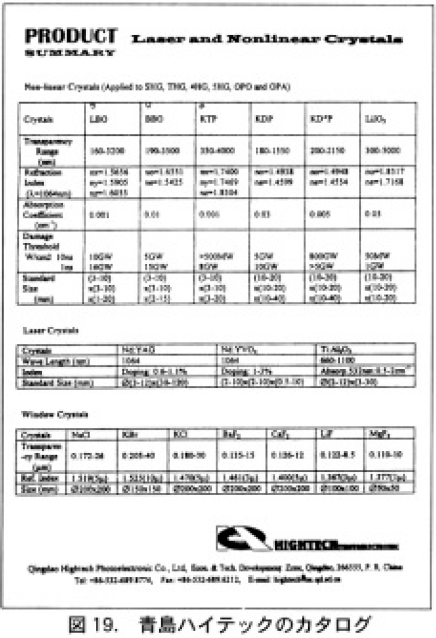

ところで私は11月の半ばには重慶から青島まで、中国の教育委員会からガラスの講義をせよと呼ばれて行ったんですが、青島にあるHightechという会社が、LBO、BBO、KTP、KDP…という結晶材料をどんどん作っているわけですね。それも、BBOやLBOを見ていますと、完全に水溶液中で育成していってるわけです。絶対に融体を使っていない。水溶液の溶解度差だけでやっているわけです。それから、カモフラージュなのか何なのかよくわかりませんが、一つ単結晶真ん中にあって、水溶液の中で温度をずっとおとしながら、クルクル回しながら、約数秒間に1回、紫外線みたいなのをパッと当てているんですね。何をやってんだ、という感じなんですが、トップシークレットで私は全然教えてもらえなかったんですが、LBO、BBOといういわゆるNonlinear Crystalを中国が相当大きなものを効率よくコスト安く作っているわけです。これは、山東大学の晶体材料研究所がバックについています。この他にもいろんな結晶材料を作っていました。ここで見ていただいたらわかるんですが、CaF2、これはさすがに融体的な要素で作っていたんですけれども、上の酸化物関係、LBO、BBO、KPT、KDPなどは、完全に水溶液が基本です。

こういうふうなことの中で、指導された山東大学の先生にお話を聞いたら、これはもう貧乏人の核兵器だというんです。要は、容器がない。電力事情が悪いからいつでも停電になる。そんな中で単結晶がひけるかい、と。だけど、どうしても単結晶を作りたいとなると自分たちはミョウバンを思い出した。飽和溶液から下ろしていくときれいな結晶ができる。これを何とか規則正しくやりたいんだ、ということで作っているみたいです。ただし、論文のような作ったという報告はもちろんありませんし、BBOなんていうのは中国のチェンさんとかそういう先生が提案しているわけで、そういう提案は出てきているんですが、細かいプロセスというのはほとんどトップシークレットなんですね。山東大学の先生が「おまえが初めて見たはずだ」と言っていました。クルクル回っている水溶液の中で単結晶がどんどん出来ていく。本当かなという感じで、もちろんその後、処理をしていくだろうと思うんですけれども、その辺がどうもよくわからないんですが、少なくともBBO、LBOのところでは高温に上げる炉は1台もなかったんです。私どもは単結晶をあげるんだと言った時、高温に上げると固く信じている常識が正しいのかどうかという考え方を、そういう状態の中で少し私自身が持ったわけです。今度は水溶液あるいはある溶液からの低温単結晶育成というもののプロセスがどこまで考えられるか、彼らの考え方をヒントにして私どもも少し考えてみようと、非常にいい勉強になりました。

中国の重慶辺りは光学機械がものすごく発達しています。それはいわゆる軍事技術としてものすごく発展していて、レーザに関しても相当発展しているなという感じを受けました。ただ、民生用にそれが活かされてはいないだけでしょうが、基盤要素は相当あるなという感じは受けました。

それから、1.5mくらいの大きさのクラウン系ガラスの研磨をきれいにやるものがあって、その偏光を見るために高さ30mくらいの塔が立っていて、上から平行光線をドーンと入れてきれいな研磨をやっている光学技術研究所もあって、今度のBBO、LBOも含めて光学材料、特に結晶という立場に立てば、この人たちがどれだけのポテンシャルとどれだけの技術を持っているか、ちょっとわからんなというぐらいのところがありました。

山東大学には晶体材料研究所があります。建物はそれほど大きくないんですが、ただ、単結晶を育成するためだけに200名のドクターが駐在している、国家最重要研究施設だそうです。そこで、LBO、BBOがどんな形で作られていっているのか。もちろん、日本でも佐々木先生(阪大工学部)を始め、いろんな先生方がいい結晶を作られていますが、中国がもう一つ、何か面白いことをやっているような気がしてなりませんでした。そういうものを、もう少し私ども大学としては、産学共同の考え方の基に、単結晶の育成方法が必ずしも私どもが作っている融体で上げることばっかり考えないで、考えられるのかどうか、どうしたら経済的に作れるのかについて、少し考えたいと思っております。

以上、とりとめのない話ばかりになりましたが、私どもはもともと、ガラスに対して基礎データを提供するのが仕事です。産学共同研究を通じて長年、ご支援をいただいております。そういうアイデアの中の一端でセラミックスをどう考えていくかということについて、今回は、お話させていただきました。

どうもありがとうございました。

<講師プロフィール>

森永 健次氏

- 略歴

- 昭和43年 九州大学工学部

冶金学科卒業

修士、博士課程

昭和48年 九州大学工学部助手

昭和62年 九州大学大学院総合理工学研究科教授

現在に至る