光技術情報誌「ライトエッジ」No.13(1998年7月発行)

月刊 LCD Intelligence 3月号

(1998年3月)

編集企画 TFT-LCDの洗浄技術・装置

大画面高精細 TFT-LCDを睨む洗浄技術の課題と展望

フロンテック●呉義烈 笠間泰彦 オルガノ●今岡孝之 東北大学●三森健一 大見忠広

TFT-LCDが大画面・高精細化するにつれて従来とは異なる洗浄処理が必要となる。洗浄技術の基本原理と最近の動向を確認し、大画面・高精細化に伴う新しいコンセプトによるTFT-LCDの洗浄方法を提案する。

洗浄の基本原理および最近の動向

東北大学工学部大見教授の提唱するウルトラクリーンテクノロジーの3原則とは, ① 基板表面のウルトラクリーン化(表面をクリーンにする), ② 処理環境のウルトラクリーン化(プロセスの環境を制御する), ③ パラメータを完全に制御した処理(プロセスのパラメータを完全に制御する)の三つであり, ① に最も大きく洗浄が関わる。基板表面のウルトラクり一ン化にはさらに八つの条件がある。 ① Particle free, ② Metallic Contamination free, ③ Organic Impurity free, ④ Moisture Molecule free, ⑤ Native Oxide free, ⑥ Surface Microroughness free, ⑦Charge-Up free, ⑧ H(水素)- Termination(Stable Surface)である(表面の安定化に必要である)。この中で、特に洗浄に要求されるのが①から③である。

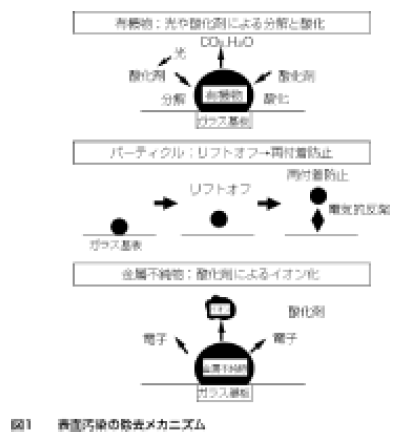

表面汚染に関する代表的な三つの不純物の除去メカニズムを紹介する(図1)。①有機物は、光や酸化剤を使って酸化させて表面から除去する。②パーティクルは薬液によるライトエッチングか物理的な力(超音波など)によってリフトオフされる。リフトオフされたパーティクルは、電気的な反発を利用して再付着防止 を図る。③金属不純物は、酸化剤を使い金属をイオン化して除去するTFT-LCD製造工程を洗浄工程を中心に考えると、TFTアレイ工程とセル工程に分けることができる。TFTアレイ工程では、受け入後洗浄、成膜前洗浄、成膜後洗浄、塗布前洗浄、エッチング後洗浄、剥離後洗浄、といった洗浄プロセスがあり、これらが5~6 回繰り返される。セル工程では受入後洗浄、ラビング後洗浄、液晶注入後洗浄がある。このうち、TFTアレイ工程の中の成膜前洗浄、塗布前洗浄、剥離後洗浄が歩留リに大きく影響を与える。

TFT-LCD洗浄ラインのクリーンルーム内の主要汚染源としては、人間、装置、薬液、空気、材料が考えられる。特に歩留まりに影響を与える(=検査の時観察できる)ものとして、クリーンルームの中で放置しておくと表面に付着する有機物、RR残物などがある。こうした汚染源はパーティクルの発生にも影響を与え る。それ以外にも成膜工程、ラビング処理でパーティクルの発生が予想される。金属不純物は、薬液処理や搬送で発生する。金属についてはa-Siでは重要視されないが、poly-Siや半導体の分野では重要なポイントとなる。

現状の問題としては洗浄能力の不足、装置の大型化、低スループット、大流量化がある。こういった問題のある中、高コスト、低歩留りは避けなければならない。これらの問題の解決方法として洗浄装置メーカーから出てきたものとして、傾斜搬送式による方法や、二槽枚葉方式でオゾン(O3)水や電解イオン水を採用することによる解決法がある。ちなみにスピンタイプも積極的に使おうという動きが出ている。

洗浄工程の最新動向を述べる。有機物の洗浄には、オゾン水や、従来の低圧水銀UVよりいろいろな点からメリットがあるエキシマUVを使用する。パーティ クルは物理力洗浄の他、純水よりメリットがある電解イオン水で洗浄する。金属不純物は現在あまり重要視されていないが、poly-Siに影響を与えるため、オゾン水とDHFを併用して除去する。酸化膜はDHFを使って除去する。

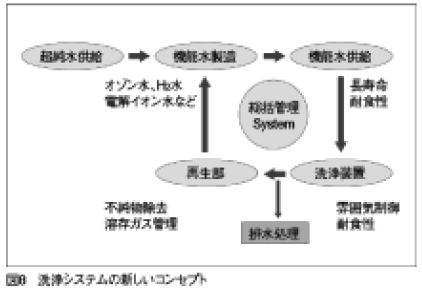

大画面・高精細化に伴う新しいTFT-LCDの洗浄コンセプトは、洗浄力の向上、高スループット、低コストの追求である。これには、オゾン水、電解イオン水 といった機能水の開発が欠かせない。そして、薬液などを捨てることは不経済かつ環境を悪化させるため、洗浄液の再生システムの使用が求められる。さらに、省スペース化も必須である。なぜなら、洗浄装置を小さくすることでTATの短縮が図れるからである。

機能水とは、超純水に極微量の添加剤(ガス、薬品:50ppm以下)を加えることによって水素イオン濃度(PH)と酸化還元電位(ORP)を制御した溶液、およ びその液に外部エネルギー(超音波、電場、磁場、紫外線など)を付与した溶液で、電子産分野に応用できるような水である。

新洗浄方法の評価

1.有機汚染物の洗浄効果

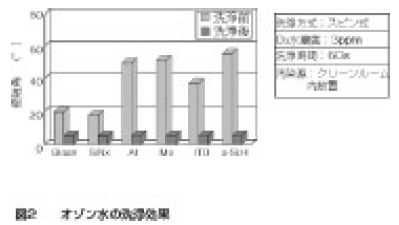

有機汚染物のオゾン水での洗浄効果については図2のとおりであり、これくらい洗浄できれば使用に耐えられる。絶縁膜上での有機物については、除去する有機物の種類や汚染の状態により、オゾン水では除去効果の低い場合もある(図3)。ガラスの場合、目安としては20°C以下では洗浄できるが、30°Cを超えると除去されにくい。はっきりしたメカニズムはわからないが、ガラス基板の伝導性が影響しているのではないかと考えられる。

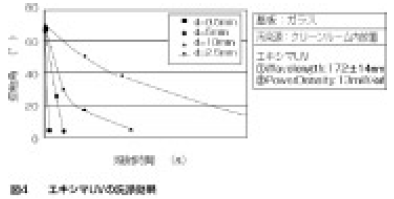

エキシマUVによる洗浄効果を図4 に示す。図中のdはエキシマUVの石英ガラスと基板の距離である。この距離が短ければ短いほどTATが速くなることがわかる。現在、距離3mm、5mm が使われているが、図のような条件の場合、30s で洗浄できる。

以上、オゾン水、エキシマUVについて述べたが、パネルメーカーはコスト面を考えるとオゾン水を使用したいと考えるだろう。しかし、クリーンルームでの 放置、待ち時間などの原因による基板上につく有機物を考えると工程によっては洗浄力、TATに課題がある。従ってオゾン水と、エキシマUVの使い分けで対応することになろう。

2.パーティクルの洗浄効果

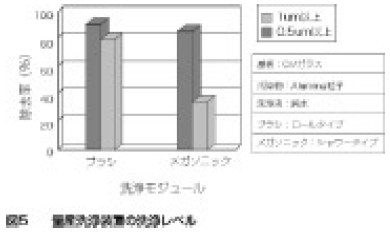

量産洗浄装置の洗浄モジュール別に洗浄効果を説明する(図5)。1µm以上と、0.5µm以上の二つのレベルで考える。0.5µm以上では、ブラシとメガソニックそれぞれで洗浄効果が下がるが、特にメガソニックで結果が悪い。しかし、電解イオン水と同時にメガソニックを適切な条件で使用することで、洗浄効果は大幅に上がる。

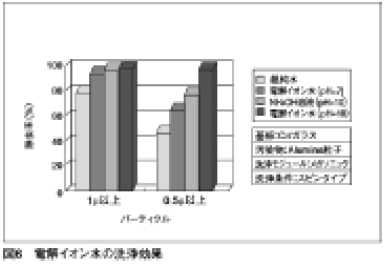

電解イオン水の洗浄効果について他の三つの洗浄溶液との比較で示す(図6)。四つの溶液を比較すると、このように性能に差がでる。特に0.5µm以上では差が著しい。

パーティクルの洗浄は、従来、物理力と純水によるものが主流だったが、純粋のみでは装置の大型化、大流量使用は避けられない。しかし、純水の代わりに、電解イオン水を用いると高洗浄効果、高スループット、省スペース化が期待できる。

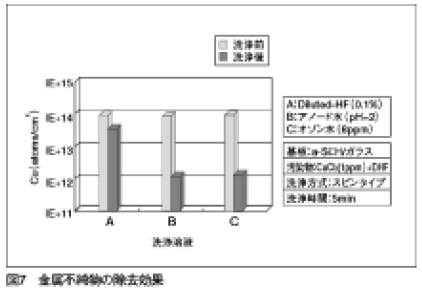

3.金属不純物の除去効果

金属不純物の除去効果について図7 に示す。アノード水、オゾン水と比較してHFは除去しにくいことがわかる。半導体と違い、a-Siでは金属不純物を除去することは非常に難しい。HFとオゾン水の混合液に解があるのかもしれないが、a-Siではいかに金属汚染をさせないようにするかが製造のポイントになるのであろう。

今後の課題

最後に新しい洗浄プロセスを提案する。①有機物の除去にはオゾン水、エキシマUVを使用する。金属不純物にはオゾン水を使用する。②パーティクルには、カソード水、機能水を使用し、メガソニック、ブラシなどを併用する。③酸化物を除去するにはHFを用いる。だがHF使用するとパーティクルの再付着がある。そこで、④パーティクルの除去、リンスのためのカソード水、機能水を使い、メガソニック、ブラシなどを併用する。このような四つの構成で完壁な洗浄ができる。後は、①~④を工程に応じて組み合わせればよい。

機能水を積極的に使った洗浄システムの概念図を示す(図8)。ここでは効率よく機能水を製造することが鍵となる。機能水にはその配管部分に長寿命、耐食性といった問題があるので、それらを考慮した配管システムを用いなければならない。洗浄装置については雰囲気制御、耐食性といった課題を考慮する。また、再生部を設けて不純物の除去、溶液ガスの制御を行い、そこから再度機能水装置に再生したものを送る。もちろん、これらは総括して制御する。

フロンテックが提案するTFT-LCD製造工程の洗浄工程について述べる。前提条件とするのは放置の短時間化である。これでクリーンルーム内の空気による汚染が減る。そして、高スループット、インラインクリーニングおよび検査プロセスである。工程中、検査の絡みから受入後洗浄、剥離後洗浄にはエキシマUV洗 浄を行い、強固な汚染物質を除去する。成膜前洗浄、塗布前洗浄はエキシマUVは使用せずに機能水、物理洗浄だけで行う。HFは酸化膜を除去する必要がある場合(主にa-Si)に使用する。

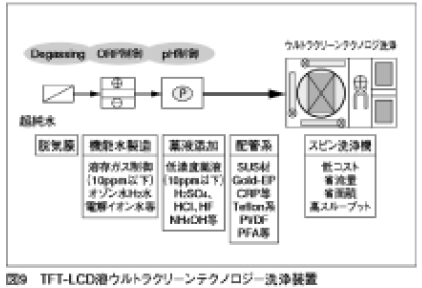

図9 にウルトラクリーンテクノロジーによる具体的な洗浄システムを示す。

まず、超純水の脱気を行う。脱気を行う理由は、超純水の中のガスを制御するためである。次に電解などを利用してガスの制御を行う。溶存ガスは50ppm以下で制御する。さらに薬液添加装置により10ppm以下の低濃度薬液を使用する。機能水の配管は長寿命、耐食性の観点が不可欠であり、SUS材、Teflon系それぞれに分けて考える。洗浄装置は様々なスタイルがあるが、一層式の洗浄装置を使用すると搬送ロボットの負荷も減少する。現状で考えられるのはSpin洗浄機であろう。このように機能水とSpin 洗浄機を利用すると少流量、省面積による低コスト、および高スループットを達成することができる。