光技術情報誌「ライトエッジ」No.20(2000年12月発行)

エレクトロニクス実装学会

(2000年6月)

プリント板用分割投影露光装置の

最新技術動向

ウシオ電機株式会社 システム事業部

田中 米太

概要

プリント基板製造時の代表的な課題は以下の3点である。第一の課題は露光パターンの重ね合せ精度向上、第二の課題はパターンの微細化、第三の課題は製品歩留まりの向上である。

投影レンズによる分割露光方式はこれらの課題の解決に有効である。投影露光方式の最大の特長はパターニングが非接触で行なえることである。また、分割された各ショットで実パターンの伸縮率を計測し、マスクを拡大縮小投影する事も可能となる。

今後生産量の増加が見こまれるBGA/CSP用インターポーザー基板やデジタル機器用のプリント板生産には分割投影露光装置の導入が必須となると考える。

はじめに

近年、プリント板はMPUパッケージに代表される様に高解像力化と高重ね合わせ精度化が要求されている。ウシオ電機はプリント板用分割投影露光装置を開発した。開発ターゲットは高解像力及び高重ね合せ精度の達成と歩留まり向上である。

分割投影露光が有効となる目安は要求重ね合せ精度が±30µm以下、パターン最小線幅が50µm以下の製品と考える。また、マスク欠損に起因したワーク連続欠損が問題になるような場合にも有効となる。

プリント板は処理工程において非対称な基板伸縮を起こす。従来装置は重ね合せ精度悪化の問題をマスク補正により軽減していた。しかし、基板伸縮量は同一基板内でも場所による差がある。この為、従来方式では重ね合せ精度の高精度化や歩留まり向上に限界がある。

この様な理由によりプリント板露光の高精度化は分割露光及びオートスケールの採用が不可欠であると考える。

また、投影露光装置はオフアクシスアライメント方式を採用するのが一般的である。しかし、オフアクシスアライメントの場合、アライメントをクローズドループ化することが難しい。我々はオンアクシス非露光波長TTLアライメント技術で従来方式の問題点を解決した。

今後のプリント板製造工程はステップアンドリピート投影露光装置のプロセスへの適用が最も重要な課題と考える。

1. 装置基本性能

1-1. 投影レンズと解像力

弊社露光装置に使用されている投影レンズは有効口径がΦ200mmである。また、高解像力装置としてΦ150mmが生産されている。さらに大面積用としてΦ250mmの装置も2001年にリリースされる計画である。またこれらの装置の解像力及び主波長は5 µ m L / S ( 3 6 5 n m ) から1 2 µm(365nm,405nm,436nm)である。

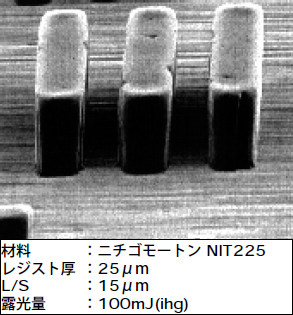

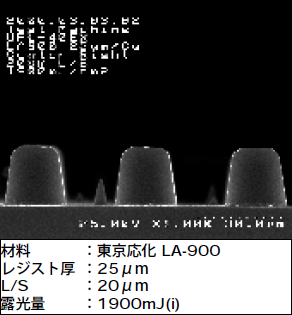

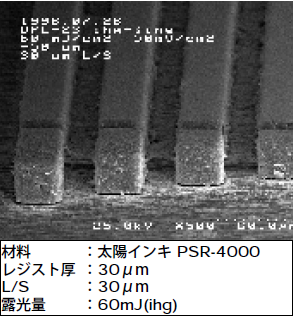

解像力はドライフィルムレジストの最小解像線幅で規定される場合が多い。しかし、実際の処理ではフォトソルダーレジストや感光性絶縁材が使用される場合も多い。

弊社露光装置で処理した場合の解像力例として各種感光材を投影露光で処理した場合のSEM写真を以下に紹介する。

レンズの大口径化は非テレセントリックレンズを採用することにより比較的容易に解決できる。非テレセントリックレンズの場合、焦点深度は得られるものの凹凸があるワークで露光パターンが歪むといった不具合が発生する。従って弊社の装置に搭載している投影レンズはテレセントリックタイプのレンズである。

図-1 ドライフィルムレジスト

図-2 ポジ型液状レジスト

図-3 フォトソルダ-レジスト

1-2. アライメント方式と精度

弊社装置のアライメント方式は非露光波長TTLオンアクシス方式を採用している。通常投影レンズは露光光により解像力が得られる(収差の補正)よう設計されている。このため従来はアライメント光として露光波長を部分的に照射するかオフアクシスアライメントが用いられる。露光波長を使ってアライメントする場合はアライメント時にアライメントマーク周辺が露光される不具合が発生する。解像力の要求が低い場合は露光波長と非露光波長(一般的には546nm)の2線で収差補正を行っている投影レンズを使用することも考えられる。しかし、要求性能が高解像力化並びに大面積化するに伴いこの方式は適用できなくなると考える。非露光波長オンアクシスTTLアライメント方式はこれらの問題を解決する方式として有効である。以下に弊社方式について説明する。

手順1はマスクとアライメント顕微鏡視野の相対位置をキャリブレーションする方法である。露光波長にてマスク像を直接顕微鏡で観察できる。この状態では検出系視野内にマスクマークしか存在しない。従ってワークマークとの干渉等は一切考慮する必要はない。

手順2はワークマーク検出時の状態である。ワークマーク照明光はアライメント顕微鏡から非露光波長の光がハロゲンファイバーにより導入される。この為ワークマークはマスクマークに関係なく単独で検出する事が可能である。ワークマークを検出した後ワーク側を移動してアライメントする。マスクとアライメント顕微鏡は短時間では相対位置は変化しない。従ってオンアクシスTTLにて非露光波長のアライメントが可能となる。この方法が弊社提案のアライメント方式である。

図-4 手順1 マスクキャリブレーション時

図-5 手順2 ワークマーク検出時

1-3. オートスケール

プリント板材料はプロセスによってパターン伸縮が大きく変化する。基板伸縮の最大量は経験的に250~500PPM程度と考える。また、伸縮量のバラツキは同一ロットで100PPM程度にまで及ぶ場合がある。このように実際の基板伸縮量は基板個々の特性に依存する。従ってマスク補正方式では高精度な重ね合せを実現する事が困難であった。

弊社装置のオートスケール機能は投影倍率を変える事でワーク上に投影されるマスク投影像を拡大縮小する機能である。投影倍率は実際のワークアライメントマークピッチを計測し決定される。

1-4. スループット

装置処理能力は処理時に選択されるアライメントモードに依存する。本装置はアライメントモードを以下3モードから選択出来るようになっている。

- (1)ダイバイダイ

各露光処理時にマスクアライメントマーク位置とワークアライメントマーク位置を直接アライメント行う。 - (2)擬似ダイバイダイ

各ワークの第1ショット露光時にマスクアライメントマーク位置とワークアライメントマーク位置を直接アライメント行う。この場合、1枚の基板の処理を行っている間マスクとアライメント顕微鏡の相対位置が変化しないと考えて処理を行っている。 - (3)グローバル

ワーク周辺の位置合わせ基準マークから設計上の露光位置を推定し各ショットの露光を行う。

最も実用的なモードは擬似ダイバイダイモードでありその場合の処理能力は1レイヤー当たりの処理時間=(アライメント時間+露光時間)×ショット数+ワーク交換時間で各々の時間はおおよそアライメント時間が1.5秒、ワーク交換時間が10秒である。

2.実基板処理時の有効性

2-1.基板伸縮

実際の基板伸縮は基材材質、加工パターン、プロセス条件等幾つかの要因に依存している。弊社装置は露光処理時に実基板の基板伸縮量の測定が可能である。測定ポイントは2箇所もしくは4箇所が装置仕様確定時に選択出来る。通常のプリント板では縦方向と横方向で伸縮量に差がある。このため高精度の倍率合わせは縦横方向の伸縮量を測定し投影倍率を決定する方法が好ましい。弊社が測定したサンプルでは伸縮によるピッチバラツキは±4µm(3σ:5.5µm)程度発生していた。また、基板個々及びショット毎に伸縮量は異なり系統的な傾向も無い事が判った。

現在、一般的に使用されている基板サイズは510mm×340mm程度から340mm×255mm程度の範囲である。上記データから考えると500mm方向ではバラツキが±20µmにも及ぶ可能性がある。これは弊社でのサンプル処理時のデータであり、実ワーク処理プロセスにおける伸縮バラツキは更に大きくなる可能性がある。

このような伸縮時の振る舞いから考えて従来のマスク描画時の寸法補正で基板伸縮に対応するのは限界に来ている。例えば±25µm以下の重ね合せ精度が要求されるような場合は製品歩留まりを悪化させていると考える。

2-2.重ね合せ露光時のオートスケールの効果

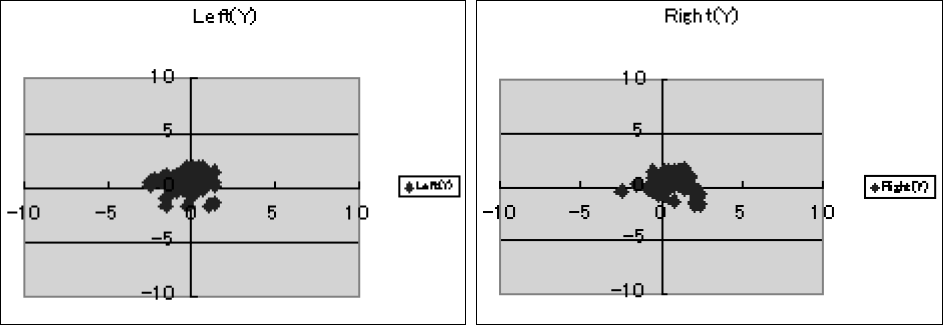

サンプル基板を露光処理し、アライメントマーク部のパターンズレを測定した結果について次に示す。基板は510mm×340mmで2列3行で6ショット露光を行った。露光時の処理レシピはアライメント許容値がX,Y:±2µm、ピッチ許容値は±3µmである。ピッチ許容値はオートスケールでマスク寸法を補正する許容値である。

弊社が行なった評価では露光領域を最適化することにより±5µm程度の重ねあわせ精度が得られている。

以下に弊社での評価結果を紹介する。

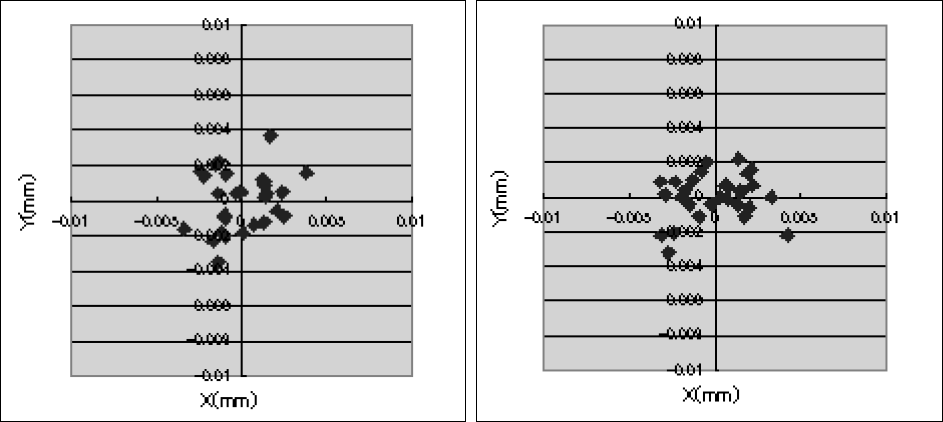

露光処理時に得られたログデータから推定したアライメントマーク部でのバラツキは2.3~2.6µm(3σ)であった。これに対して実際の露光結果を測定したバラツキの測定結果は3.9~5.2µm(3σ)であった。実ワークの測定結果は測定再現性のバラツキとマーク個々のバラツキも含んだ数値である。従ってログデータから得られたバラツキより大きい数値となっているものと考える。

図-6 装置出力のログデータをもとにした分散図

(µm)

図-7 露光パターンを測長顕微鏡で測定した結果の分散

サンプル数:36ショット

測定機 :ミツトヨクイックビジョン(QV606Super)

測定再現性:±1µm

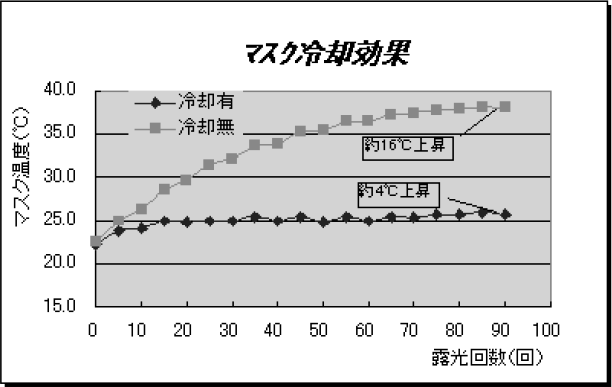

2-5.マスク温度膨張

装置に使用するマスクの材質は石英を推奨している。石英とソーダガラスの熱膨張係数は各々1.3×10-7と8.3×10-6である。実際に露光する場合のマスク温度上昇は数十℃にも及ぶ場合がある。ソーダガラスでもマスク冷却を行う事により温度上昇をある程度押さえることが出来る。以下はマスク冷却有無の温度上昇差を測定したデータである。

温度上昇は1ショット当たりの露光量、マスク膜材質、開口率、冷却有無により変化する。マスク材質はパターニングに要求される位置合わせ精度との関係で選択すべきである。なお、オートスケール使用時はマスク伸縮の補正も可能であるが寸法の絶対値管理は困難になると考える。

図-8 マスク冷却効果

マスク:Cr(クロム)/ソーダガラス

照射モード:(14sec照射+4sec照射中断)×n(回)

露光オオネルギー:1064mJ/cm2(1照射)

照射強度:76mW/cm2

マスクパターン:クロム(Cr)面積比率 50%

冷却方法:マスク表面にDry Airを常時吹きつけ

3. 今後の露光装置開発ロードマップ

1999年SIAロードマップによると2002年にはFBGA/CSP用基板で50µmL/S、フリップチップ対応基板で20µmL/Sが要求されてくる。弊社は今後2001年にΦ250mm、12µmL/S装置、2002年にΦ200mm、5µmL/S対応装置をリリースする計画である。また、更なる高速処理にも対応が出来る位置決め機構等の開発を進めて行く計画である。

4. まとめ

弊社は1999年4月にプリント板用分割投影露光装置をリリースした。装置の特長は投影レンズを採用した事による露光時のワークとマスクの非接触化、非露光波長TTLオンアクシスアライメントの採用による高アライメント精度化、オートスケール機能搭載の3点である。

特に重ねあわせ精度向上と非接触露光プロセスにより高い歩留まりを得る事が出来る。また、露光時の精度向上は露光以外のプロセスにおけるマージンを増加させることが出来る。今後、フリップチップ実装基板需要も増加してくることが予想される。このためにプリント板にはより高精度な露光技術が必要となると考えられる。このような技術トレンドの中で分割投影露光の技術は必須の技術になってくると考える。

以上