光技術情報誌「ライトエッジ」No.25(2002年10月発行)

月刊クリーンテクノロジー

(2002年5月)

VUV/O3洗浄用エキシマ光照射装置

ウシオ電機株式会社

1. はじめに

紫外線を利用したドライ洗浄は大気中で基板に紫外線を照射するという簡便な方法であり、1980年代後半に入ってLCD産業の発達に伴い、本格的に製造工程に導入されるようになった。紫外線光源には低圧水銀灯が用いられ、高スループット化の要請に応えるため低圧水銀灯の高出力化が進められた。しかしながら、低圧水銀灯の高出力化はランプ温度の高温化を伴い、LCD基板の熱対策が必要となった。また、環境汚染問題から、水銀に対する使用制限も求められるようになり、低圧水銀灯に変わる新しいUV光源の開発が期待されるようになった。

当社では、誘電体バリア放電(誘電体を挟んだ2つの電極に数十Hz~数MHzの高周波高電圧を印加した放電方式1)を利用したエキシマランプの開発に取組み、126mn, 146nm, 172nm, 222nm, 308nmの5種類のエキシマランプを1994年に発売開始した。なかでも、172nmのエキシマランプは上記低圧水銀灯の弱点を補い、業界の要請に応え得るものと判断し、同ランプを搭載した洗浄用光源装置の開発に取組んだ。現在ではLCD製造工程のウェット処理の前洗浄、成膜工程の前洗浄等に広く使用されるようになっている。

2. VUV/O3洗浄の原理

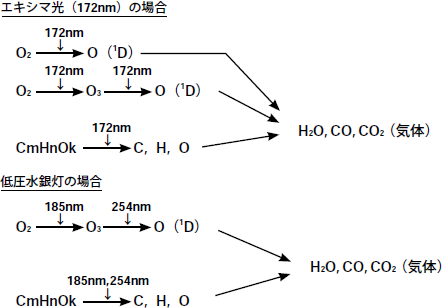

VUV/O3洗浄は紫外線を使って活性酸素を発生させ、同時に基板表面に付着した有機物を分解し、酸化揮発除去するドライ洗浄方法である。UV/O3洗浄の原理を下記に示す。

光のエネルギー(フォトンエネルギー)は波長が短いほど大きく、短い波長ほど有機物(CmHnOk)を分解する能力が高い。また、175nmより短い波長の光は直接酸素を分解し活性酸素O(1D)を生成することができる。従って低圧水銀灯(185nm, 254nm)より短い波長を有する172nmエキシマ光の洗浄能力は低圧水銀灯より優れているということが出来る。

ところで、波長200nmから数十nmに至る範囲の光を真空紫外線(Vacuum Ultra Violet)と言われる。真空紫外線の名前は、大気中では吸収されて減衰してしまうが、真空中では減衰がなくなる事に由来している。波長172nmのエキシマ光は大気中では8mmで約90%が吸収されてしまう。そのため、より効果的に使うには、窓面に近づけて使用する必要がある。

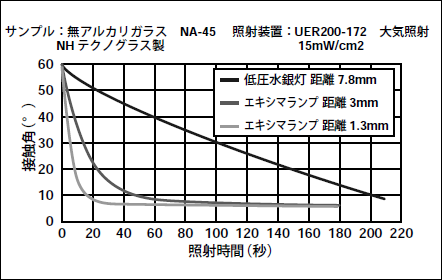

低圧水銀灯と172nmエキシマ光源使った無アルカリガラスの洗浄比較を図1に示す。基板表面の有機汚染に対する清浄度を示す尺度として、一般に表面に滴下した純水の接触角が用いられる。接触角が小さいほど表面の有機汚染は少ないと解釈されている。低圧水銀灯に比べてエキシマランプによる洗浄は数倍速いことがわかる。

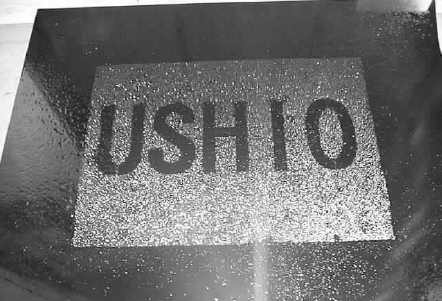

図2はUSIOの文字を切抜いた薄板を400mm×500mmCr基板上に置いてVUV/O3洗浄し、その後水滴を噴霧したものである。未洗浄部分は水滴が粒状になり、光を反射して白く見える。洗浄され親水化した部分は水滴が薄く広がり、黒く見える。

図1 エキシマランプと低圧水銀灯の洗浄比較

図2 マスクを使ったVUV/O3洗浄後のCr基板

3. 光源の特徴

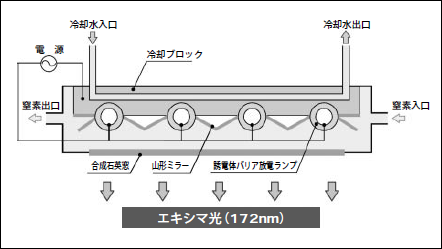

装置の構造について概説する。

基本構造を図3に示す。安全性、メンテナンス性重視の観点より間接冷却方式を採用している。金属ブロックに設けた円筒溝にエキシマランプが固定されている。金属ブロックは冷却水の流路を備えており、ランプは金属ブロックを介して冷却される。

ランプの内側管に純水を流す直接冷却方式のものも市販されているが、ランプの内側管電極は高周波高電圧(電圧数kV)であり、漏電に対する充分な安全対策が必要である。また、ランプ寿命末期におけるランプ破損時の漏水対策にも充分な配慮が必要である。

ランプとランプの間には山形のミラーが設けてあり、光を有効に取出すと同時に窓面の放射照度分布を均一にする働きをしている。ランプ、金属ブロック、山形ミラーが収められている金属容器内は窒素ガスで満たされている。窒素ガスは172nmの光を吸収しない為光を結う甲奴取り出すことが出来、また、ランプ電極、ミラーの酸化を防止している。ランプ前面には効率良く光を透過する窓ガラス(合成石英)が設けてあり、窓ガラスよりエキシマ光が照射される。

ランプを円筒保護管(円筒状窓)内に配置する方式もあるが、酸素による吸収が大きいため、平面窓方式に比べ、光の利用効率は1/2~1/3である。

光源の特徴として下記のような点が挙げられる。

- ① 寿命を損なうことなく瞬時点灯,点滅点灯が可能

- ② 温度上昇が少なく低温処理が可能

- ③ 平面窓のため清掃性がよくメンテナンス性に優れる

- ④ ランプの点灯方向に制限が無く、ラインに合わせて立面の照射も可能

- ⑤ 平面窓を持つ為光の利用効率が高い

- ⑥ 水銀を使用していないため環境に優しい

点滅点灯が可能であるため、必要なときにのみ点灯すれば良く、実質的に長寿命化につながり、ランプ交換回数が少なくて済むため、ランニングコスト、メンテナンスコストを削減できる。

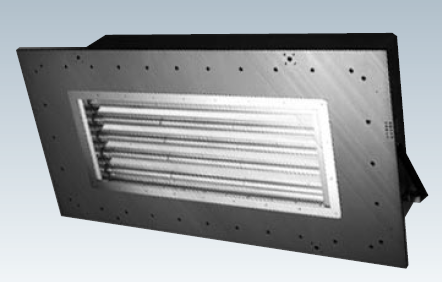

写真1は610mm×690mmの窓を持つ一括方式の照射装置UER616908-172の外観、写真2はスキャン方式の高出力ユニットUER308005-172の外観である。

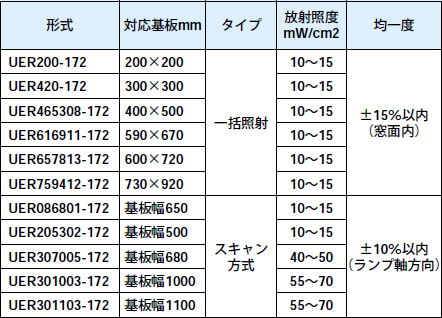

表1 に代表的なランプハウスの概略仕様を示す。

図3 エキシマ光照射装置の概略構造

写真1

写真2

表1 代表的な製品ラインナップ

4. LCD製造工程におけるVUV/O3洗浄

クリーンルーム内は壁の塗装材、コーキング材などから放出される有機物が浮遊している。また、購入時の基板はウレタン製の搬送箱に収納され、箱材から放出する浮遊有機物中に置かれている。このように、基板は常に有機物に汚染される環境下に置かれている。

有機汚染は、製品の品質バラツキの原因となり、製品歩留りに大きく影響する。高品質で歩留りの高い生産ラインを構築するためには、工程のどのポイントで、いかにきれいに洗浄するかが要になる。

次工程のトラブル等で洗浄された基板が滞留することがある。滞留した基板は滞留時間の長短によってクリーンルーム雰囲気より受ける有機汚染の程度に差が生じ、製品品質のバラツキにつながる。VUV/O3洗浄を工程の直前に配置すれば、投入基板の清浄レベルをそろえることが出来、良策であろう。VUV/O3洗浄は比較的少ないスペースで構成することが出来るため、簡単に各工程の直前に配置することが可能である。必要に応じて点滅点灯して使えば、高品質な基板を高い歩留りで生産できる経済的なラインの構築が可能である。

また、基板表面の親水化は、ウェット洗浄、ウェットエッチングの効果を高め、省洗浄液、省エッチング液化にもつながる。

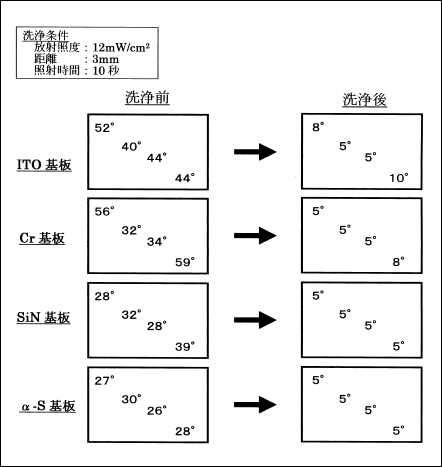

各種基板のエキシマVUV/O3洗浄による接触角の変化を図4に示す。基板の汚染状態は放置環境、放置時間などによって大きく変わるため、実用に際しては実基板で洗浄実験し設備仕様を決める必要がある。弊社姫路工場のクリーンルームにはデモ機を設置して、デモ実験を受け入れている。気軽に試すことが出来る。接触角計、SEM, XPSなどの計測器、分析装置も保有しており、詳細な分析も可能である。

近年、基板サイズの大型化が進み、装置の小型化、高速処理化の要請が今まで以上に強くなっているが、エキシマ光照射装置はこれらの要請に充分応えることができるものと確信する。枚葉搬送洗浄に対しては全面一括露光洗浄方式を、コンベア搬送方式に対しては高出力ユニット(40~70mW/cm2)を使用したスキャン式洗浄方式を提案している。

図4 各種基板(400mm×500mm)の洗浄前後の接触角

5. オプション

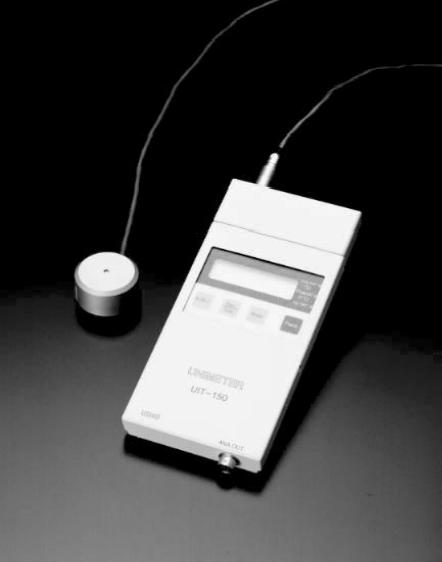

エキシマ光の放射照度の測定には弊社製ハンディモニターVUV-S172/UIT-150-Aを提供している。Xe2*エキシマ光専用の照度モニターで、紫外光を可視光に変換し、シリコンフォトダイオードで検出している。検出出力の校正にはNISTで校正を受けたフォトダイオードを用いている。写真3にハンディモニターの外観を示す。

照射装置にはオプションとして光出力安定化機能をもたせることもできる。処理条件を一定にすると共に、ランプ負荷を軽減できるためランプの長寿命化にも効果が期待できる。

写真3

6. おわりに

VUV/O3洗浄はLCD製造のみではなく、PDP、有機EL、FED等フラットパネルディスプレイ製造工程における有機汚染の有効な洗浄手段であると確信する。高いフォトンエネルギーによる高い洗浄能力と低温処理で必ずや高品質な製品作りに貢献するであろう。また、紫外線による表面処理はプラズマ処理などと異なり、電荷によるダメージの心配が全く無く、さらに、紫外線の光電効果による静電気除去も同時に行われ、副作用の非常に少ない高品質な処理方法である。フラットパネルディスプレイの発展に貢献できることを切望する。

![ライトエッジ No.25 [特集号]F<sub>2</sub>レーザ](./content_file/file/lightedge_25.png?_size=1)