光技術情報誌「ライトエッジ」No.25(2002年10月発行)

大学研究室を訪ねて Campus Lab⑮

マクロからナノまで、進化し続ける溶接技術

大阪大学 接合科学研究所

所長 牛尾誠夫教授

1970年に開催された日本万国博覧会会場に隣接する吹田キャンパスと、大阪国際空港に近い豊中キャンパスから成る、日本を代表する大学として名高い大阪大学。その歴史は、江戸時代中期に、大坂庶民の手で創設された「懐徳堂」と江戸時代末期に当時の欄医学の第一人者であった緒方洪庵が創設した「適塾」にまで遡ることができます。以来歴史を重ね、昨年、大阪大学として創立70周年を迎えました。教育活動の特長として、教養教育と専門教育とが相補う体系的な一貫教育が行われていることが挙げられます。また前期課程(一般教育)・後期課程(専門教育)という固定的な教育課程の区分ではなく、より柔軟で教育効果を高めることのできるセメスター制が導入されており、4年(医、歯は6年)一貫教育が行われています。さらに飛び級制度(学部3年次からの大学院入学)なども積極的に活用され、毎年20人程度に適用されています。大阪大学では教官一人当たりの論文発表数、サイエンス誌やネイチャー誌への論文掲載、さらに米国における特許登録件数では全国トップクラスという、活発な研究活動を行っています。

国際交流も盛んで、海外の多くの大学との間で、大学間や部局間の学術交流協定を締結しており、平成14年5月現在、大学間交流協定は35大学、部局間交流協定は160大学にのぼっています。外国人留学生も63カ国から964名が学んでいます。また、日本人学生の留学も、大学間及び部局間学術交流協定に基づく交換留学のほか、文部科学省、諸外国が推進するプログラム等を活用して積極的な支援を展開。さらにすでに東南アジア諸国との学術・教育協力を推進するためタイのマヒドン大学内に実験設備を持つ海外共同研究拠点を設置しています。また、タイに大阪大学の研究室を作ることも具体化することになりました。このような積極的な海外進出により、今後益々、国際化が進展するものと思われます。

今回は、大阪大学吹田キャンパスにある、溶接・接合技術に関する日本で唯一の総合研究所「大阪大学接合科学研究所」の所長、牛尾教授の研究室を訪問しました。

この接合科学研究所は、全国の溶接工学関連の研究者・技術者の強い要望が基になり、工学部附属研究施設を経て、1972年に溶接工学研究所として設立されました。そして今年で30周年。科学・技術の著しい進展にともない、溶接工学の研究内容も大きく変化してきました。今ではこの分野では世界でも屈指の研究拠点として注目を集めています。

溶接・接合技術は、原子炉や超高層ビルのような巨大構造物から、マイクロマシンのような微細構造物に至るまで、広範囲な製品生産技術において無くてはならない技術です。さらに最近では、過酷な使用条件下での機能保証や延命・再生、環境への配慮などに対する重要技術として注目されています。これらをふまえて、接合科学研究所としても、より基礎的で包括的な溶接・接合科学の学問体系を新しい視点から創りだすことが必要であると考えているそうです。

ナノ・テクノロジーでも必要とされる溶接技術

ところで溶接・接合の技術とはどのようなものなのでしょうか。私達の生活を支えている多くの構造物や製品は、さまざまな材料や部材を溶接または接合することによって組み立てられています。建築現場で見かけるアーク溶接、電子機器の中のプリント配線基板のハンダ付けなどもこの技術の一部です。実際の研究は、アーク、プラズマ、レーザ、電子、イオン、ミリ波など、さまざまな高密度エネルギービームを利用して、溶接・接合の高効率化、先端セラミックス材料や複合材料の創成、高機能表面処理、宇宙溶接などのテーマで行われてきました。最近では材料・接合構造体の機能強化と再生、耐環境性の付与、環境浄化機能の研究開発、さらにナノ・テクノロジーに対応してナノ・マイクロ構造部材を微細かつ3次元的に接合する「高度集積接合技術」の開発も進められています。

牛尾教授と研究室のみなさん

素材の進化とともに溶接技術も進化する

研究の中心は、アーク溶接プロセスの研究です。この分野は、解明されていない問題が沢山あります。アークは1万度を超す高温のプラズマガスでありますが、この高温プラズマと金属が接しているところについてはよくわからないことが多い。このようなことを研究しているのです。このとき溶接のプロセスや方法を研究開発しなければいけません。アークと電極を一体化し、モデル化することによって理論的に解き明かしていこうとしています。具体的には溶接アークのプロセスの研究としては、現象の解析、熱に関する問題、プラズマ(特に流体プラズマ)の問題などがあります。その他に溶接法として、高能率な溶接法の開発においてアークを二つのトーチで発生させる方法が考えられます。この場合、2本のトーチとも同じものにするのか、ガスやワイヤ電極の化学組成が違うものがよいのか、というように細やかなアイデアや工夫が成果をもたらす研究です。また材料の知識も必要になります。溶接というのは、適した金属を創ることも重要なのです。現在では金属素材はさまざまなプロセスを経て作られています。ですから溶接金属の調質や熱力学的な考え方も必要になるわけです。

急激に加熱された溶接金属は膨張します。そして凝固するときに収縮するのです。しかもこれが極めて短時間に行われ、このとき応力が生じたまま収縮します。この残留応力がある状態では、少し力が加わるだけで限界を超えて亀裂となってしまうのです。だからこれを無くすための熱処理が必要になります。このように溶接とはとてもやっかいな技術です。

物を溶接できちんと作り上げる技術では、日本は世界でトップでしょう。しかし、問題はそれが維持されるかどうかです。最近ではこの技術に対する情熱が変わりつつあることです。溶接の技術は「成熟した技術」と表現されることがあります。しかし、「技術」が成熟することなどありません。常に技術革新を行なっていかなければ、技術自体のレベルが保てません。本当に成熟したのであれば、実質的には「進歩」ではなく「退歩」ということを意味します。技術には「これが答えだ」というものはありません。色々なやり方、また時代にあったやり方というものがあるからです。

溶接技術はハイテク

現在、政府の方針に沿って、溶接の技術をより精密なものにすることに注力しています。一方、高速道路などの橋梁に生じた、溶接部の疲労亀裂の解析やその補修のための溶接技術研究も重要な課題です。補修に使われる鋼材は、建設当時とはだいぶ質が違います。ですから新しい鋼材にあわせた溶接技術が必要になるのです。これらの技術を研究するとき、総合的な科学知識が必要となることからも、溶接技術はハイテクであると考えることができるのです。

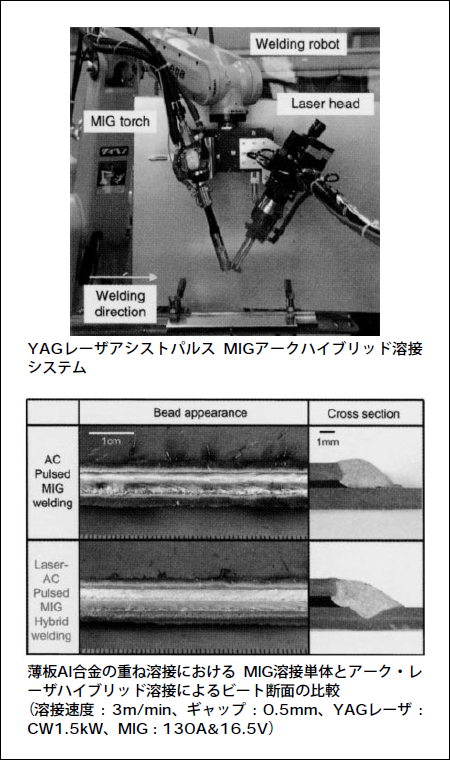

また、溶接においては複合化ということが一つのキーポイントだと考えています。それぞれの技術がある程度に達したら、今度はお互いを補完するハイブリッドという考え方をうまく活用する必要があります。例えば、レーザとアークを使った溶接方法です。レーザ溶接は、光学的にビームを絞ってパワー密度を強くして基盤の金属を蒸発させ、穴を開けていきます。そこを溶けた金属で埋めていくというやり方です。この方法は速度が非常に速いのですが、この方法だけでは底まで溶けた金属が到達せず、空洞がたくさんできてしまいます。そこでアークを組み合わせるのです。アークだけでは溶接速度が遅い。この二つを組み合わせることにより、中間的な速度で、欠陥のない溶接が可能になるのです。

この研究室ではどうすれば効率的な溶接ができるかというプロセスを開発していくこと、熱をどこに、どれくらい、どのように加えればよいかという観点から熱源としてのアークをリファインすることを主に研究しています。

主な研究テーマは次のとおりです。

(1)溶接機器、アーク現象、溶融池現象などの分野

a)アークプラズマの状態解析

GTA(ガス・タングステン・アーク)プラズマにおける熱・物質輸送現象を明らかにすることを目的として、信頼度のもっとも高いレーザ散乱法を用いてアルゴンGTAプラズマのアーク柱領域の温度、密度を測定した。特に、レーリー散乱およびトムソン散乱の散乱光スペクトル・プロファイルを計測することにより、従来のような局所熱平衡(LTE)の仮定を必要とせず、電子温度と重粒子(原子、イオン)温度を分離して測定することに成功した。この結果をもとに、従来、熱的平衡状態からのずれが非常に小さいとされていたアークプラズマの物理的状態が、明確な非平衡状態にあることを明らかにした。さらに、簡単な衝突緩和モデルによって、この非平衡状態は、プラズマ気流に起因するアルゴンガスの移動速度と平衡反応速度のバランスに強く関係していることを示した。そして、この関係はアーク電流密度、すなわち、プラズマにおける電子密度に深く関係するものであることを明らかにしつつある。

b)アーク電極領域の状態解析

ラングミュア・プローブ法を用いてアルゴンGTAプラズマの陽極領域をプラズマ診断し、測定された空間電位をもとに、低電流アーク(50A)において正の陽極降下、高電流アーク(150A)において負の陽極降下が現れることを明らかにした。さらに、レーザ散乱法を用いて同じ陽極領域をプラズマ診断し、レーザ散乱法から得られた重粒子温度、およびプローブ法から得られた電子温度を比較・検討し、低電流アークにおける陽極領域のプラズマ状態はLTEから大きくずれた状態であり、一方、高電流アークにおける陽極領域のプラズマ状態はLTEに近い状態であることを明らかにした。

さらに、アーク柱領域から陽極領域に亘るプラズマ状態を系統的に考察し、陽極領域のプラズマ状態とアークプラズマから陽極への熱輸送現象との関係を明らかにするための検討を進めている。

c)放電の電極現象解析および新しい熱陰極の開発

大電流用タングステン電極の開発を目的として、先に開発した酸化ランタンや酸化イットリウムを含むタングステン電極を大電流で使用したときの性能評価を行い、その問題点を検討した。これに伴い、大電流用電極に要求される基本性能について電気的特性の検討を行い、新たにホウ化ランタンを含む大電流用タングステン電極を開発した。この電極の消耗特性、動特性について実験的に検討し、従来のタングステン電極に比較して非常に優れた性能であるとことを明らかにした。

さらに、ホウ化ランタンを含む大電流用タングステン電極を約40気圧に及ぶ高圧アーク電極に適用することを目的とし、その寿命と放電の安定性に影響を及ぼす因子について検討した。その結果、放電は安定するものの、電極の寿命が必ずしも十分でなく、変形、消耗が激しいこと、それを改善するためには、電極配置形状を含めた、アークとその周囲空間全てに亘って、輸送現象的考察に基づく、最適化設計が必要とされることが明らかとなった。

一方、常圧で用いられる、酸化ランタンや酸化イットリウムを含むタングステン電極の寿命を高めるために、これらの含有酸化物の高温挙動の制御方法について検討を始めた。

d)パルスGMA溶接における溶滴離脱の支配要因の解明

溶滴離脱の支配要因を明らかにすることを目的として、超高速度ビデオカメラを用いて、ワイヤ先端のくびれの開始、溶滴の形成・成長、溶滴の離脱といった一連の現象を高時間分解能で観察・解析した。その結果、急峻な矩形波パルスは溶滴の離脱をスムーズにし、さらにシールドガスへの酸素添加も溶滴の離脱に同様の効果を与えることを明らかにしつつある。

e)GMA溶接におけるアークセンサーの動特性の解析

溶接のロボット化に伴って必要とされるアークセンサー技術の確立を目指し、GMA(ガス・メタル・アーク)溶接におけるアークの動的特性について検討し、特にその適用が困難とされる短絡移行領域でのアークセンサーの数値解析モデルを開発した。

f)高強度アルミニウム合金の摩擦撹拌溶接

次世代高能率溶接法として注目されている摩擦撹拌溶接をとりあげ、従来型の溶融溶接が困難な2000系及び7000系高強度アルミニウム合金への適用性についての検討を進めている。溶接欠陥の発生機構の解明及びその防止法の開発を進めており、7075-T6材では適性条件下では溶接のままで引張強度は500MPaと一般の鉄鋼材料を上回る接合強度が得られることを明らかにしている。

(2)プラズマのモデル化、熱輸送解析などの分野

a)アークプラズマおよび溶融池のモデル化

GTA溶接の熱輸送現象を3次元数値計算シミュレーションによって解析した。特に、熱源としてのアークプラズマもシミュレーションの中に取り込まれている。これによって、溶け込み形状の予測、それらの溶接制御変数への依存性が明らかにされる。今後、このモデリング手法の適用性を広げることが重要である。

b)アーク電極領域のモデル化

アーク陽極領域の数値解析モデルを構築した。さらに、本モデルの計算結果を基に、正と負の陽極降下を分ける支配因子を理論的に考察した結果、陽極領域における電子密度とその勾配が陽極方向への電子流束に対して非常に重要な役割を果たしており、そして、それらが陽極降下の大きさや正/負の符号を決定づけていることを示した。このモデルをアークプラズマと溶融池の数値解析モデルに適用し、より信頼性の高い溶接熱輸送現象の数値計算シミュレーションへの展開をはかっている。

(3)表面改質などの分野

a)高周波加熱を併用した高温・高速プラズマ浸炭・窒化法の開発

チタン、タングステンなどの高融点材料の浸炭や窒化を行うにあたっては、鉄鋼材料に対するよりもはるかに高い処理温度が必要である。しかし、グロー放電プラズマを用いる現状のプラズマ浸炭・窒化法では放電が不安定となり高温処理は困難である。この問題を解決するために、高周波加熱を併用したグロー放電プラズマ浸炭・窒化装置を新たに開発した。チタン及びタングステンに対する浸炭実験を行い、期待どおりの装置性能を得た。タングステンの浸炭はアーク放電電極材料、チタンの浸炭は軽量、耐熱、耐摩耗材料としての展開をはかっている。

b)軽量構造用材料の厚膜表面改質

省エネルギーの観点から二酸化炭素排出抑制に大きく貢献することが期待されている軽量構造用材料(アルミニウム、マグネシウム、チタン)に対して、各種機械部品等への適用性向上を図るために、高エネルギー密度熱源であるプラズマアーク、レーザビーム、電子ビームによる厚膜表面改質技術の開発と実用化への展開研究を進めている。

c)マルチ機能レーザクラッディング

CO2レーザクラッディング法により、鉄鋼材料表面にNi-Cr系合金をマトリックスとし、硬質TiC粒子を高密度に分散した肉盛層を形成した。肉盛層の機能評価を行い、材料設計どおりに耐食性と耐摩耗性を同時に満足するマルチ機能を有することを明らかにした。さらに耐熱、耐高温酸化性などのマルチ機能化を検討しており、鋳物材料や非鉄材料への展開も図っている。

d)エキシマレーザによる生体用材料加工

生体用活性セラミックスであるハイドロキシアパタイト焼結材に対して波長の異なるエキシマレーザ(ArF、KrF、XeF)を照射し、アブレーション加工現象に及ぼすレーザ波長の効果を検討し、アパタイトの表面微細加工に関する基礎データを得た。

自分がやったことには自身を持て!

学生とは一緒に実験するようにしています。所長になってからは、なかなか時間がとれなくなってしまいましたが、月1回程度は、学生を集めて飲むことにしています。飲みながらディスカッションを行うのです。だから皆「牛尾先生にお酒の飲み方を教えてもらった」なんて言うのですよ。この研究室の先生方は非常に高いポテンシャルにありますから、このディスカッションを重ねながら研究を進めていくということは、よいことだと思っています。

学生の指導は、私が教わったように教えています。一つは「自分で考えろ」と言うことです。相手に自分の考えを伝えられなければいけません。発表のときはリハーサルを何回か行うのですが、このとき、「何が大事で、なぜこの研究をしているのか」をしっかり伝えなければいけないと指導しています。また、研究に対しては謙虚でなければならないが、自分でやったことについては堂々と自身を持って話しなさいとも教えています。それ以外は、できるだけ自由にさせています。

溶接・接合の研究拠点として日本で唯一の研究所で、世界一の物作りの一端を担っているこの研究室で開発された技術で、私達の生活が益々便利で豊かになるに違いありません。

ウシオの社員もお世話になってます

プロフィール

牛尾誠夫(うしお まさお)

大阪大学 接合科学研究所長

加工システム研究部門エネルギー制御学分野教授

工学博士

- <略歴>

- 1942年 兵庫県生まれ

1964年 大阪大学工学部電子工学科卒業

1964年 三洋電機株式会社中央研究所

1969年 大阪大学大学院工学研究科電子工学専攻修士課程修了

1970年 大阪大学助手

1975年 工学博士(大阪大学)の学位取得

1976年 大阪大学溶接工学研究所助教授

1990年 大阪大学溶接工学研究所教授

2000年 接合科学研究所長・教授(現職) - 研究テーマ

- 溶接プロセス学、熱プラズマ工学

- 所属学会

- 溶接学会、日本溶接協会、鉄鋼協会、日本物理学会、応用物理学会、高温学会

- 主要著書・論文

- 「熱プラズマ材料プロセシングの基礎と応用」信山社サイテック(1996。9)(分担執筆、監修)、

「溶接・接合便覧」丸善(1990。9)(分担執筆)、

「高温工学」日刊工業新聞社(1988。3)(分担執筆)、

"Effect of Rare Earth Metal Oxide Additionsto Tungsten Electrodes" METALLURGICAL TRANSACTIONS A 21A巻 p。3221~3236、(1990。12)、

"Mathematical Modeling of ThreeDimensional Heat and Fluid Flow in aMoving Gas Metal Arc Weld Pool"METALLURGICAL TRANSACTIONS B 28B巻 p。509~516、(1997。6) - 受賞

- 村上奨励賞(1980)、溶接学会論文賞(1988)、西山記念賞 (1992)、米国機械学会石油部門優秀論文賞(1997)、溶接学会業績賞(1999)

- 《お問い合わせ先》

- 大阪大学 接合科学研究所

〒567-0047

大阪府茨木市美穂ヶ丘11-1

TEL:06-6877-5111(代表)

FAX:06-6879-8689

E-mail:ushio@jwri.osaka-u.ac.jp

大阪大学 接合科学研究所

加工システム研究部門

エネルギー制御学分野 研究室

2002年度メンバー

教授1名 助教授1名 助手1名

研究員1名 大学院生9名

![ライトエッジ No.25 [特集号]F<sub>2</sub>レーザ](./content_file/file/lightedge_25.png?_size=1)