月刊ディスプレー

特集 FPDの検査・測定技術

(2004年12月)

FPDドライバー回路実装用

TAB検査装置

ウシオ電機株式会社 システムカンパニー

松田 僚三、永森 進一

1.はじめに

近年、液晶の需要の増大とともにLCDドライバ用TAB・COF生産も増産の一途をたどっている。一方、TAB・COFではファイン化が進んでおり、2000年以降は配線ルール40µmピッチ製品が量産に入り、昨年度からは30µmピッチ製品の量産も本格化し、今後は25µmピッチ以下のファイン化が予想される。これに伴ってTAB・COFの検査も一段と困難なものとなってきている。

これまでTABテープの自動検査機(AOI)は存在していたものの、実質上検査員が実体顕微鏡を使う「目視検査」によってTABテープの良品・不良品を識別する割合が依然高かった。これはTAB検査機の検査信頼性が人間の目視による検査より下回っていたことが原因である。

しかし、ファイン化が進んだ現在、配線幅は15µm程度となっており、その中で「細り」・「太り」・「欠け」・「突起」の良否を人間の目により判別するのは限界に近付いてきた。

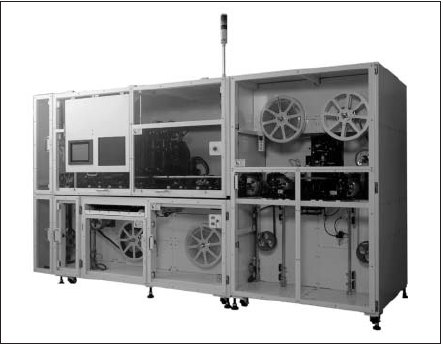

この様な状況の中で、2003年8月に当社はTAB検査装置の試作機を完了させ、更に引き続いて2004年5月に初の製品機となる「FOI-06201WD」を発表した(写真1)。

写真1 TAB検査装置FOI-06201WD

2.当社TAB検査機の特徴

当社は1986年よりTAB露光装置を市場に送り出しており、現在はトップメーカーとしてTAB製造メーカー様に装置を提供させて頂いている。露光装置メーカーとして培ったレンズ・照明・ソフト・薄物テープ搬送についての技術を基盤として、検査分野への開発を進めた。

当社が検査装置を開発するにあたり、以下の目標を掲げた。

- ①主要部品をすべて自社開発し、ブラックボックスをなくすこと

- ②ファイン化するパターンに対応できること

- ③見逃し・過検出などの虚報率を低減すること

- ④高スループットを維持できること

- ⑤検査マスターの作成を容易にすること

これらの条件をクリアさせるにあたり、当社では2003年に試作機を完成させ、TABメーカー様にて評価して頂いて改善を重ねてきた。そして、2004年のJPCAにて当社初の量産機「FOI-06201WD」を発表するに至ったのである。

2.1. 主要部品の自社開発

TAB検査機に求められる能力は「正確に・速く検査を行うこと」である。これを満たすために以下の主要部品についてすべて自社開発し、ブラックボックスをなくすとともに、業界で最先端の技術を作り出すことを目標とした。

(1)カメラ

現在市販されている業務向けカメラは8192画素のラインスキャンCCDカメラを用いるのが主流である。これに対し、当社ではこれを超える8800画素のラインスキャンCCDカメラ(写真2)を自社開発し、高精度な画像を得ることに成功した。

また、画像処理ボードも社内開発しており、従来品の150%の転送速度を達成している。これら新開発のカメラ・画像処理ボードにより膨大なデータ量の画像を高速転送することが可能となった。

写真2 弊社が開発したラインスキャンカメラ

(2)レンズ

撮影する画像が高精度になると、レンズに要求されるスペックも当然高くなる。当社はTAB製造用投影露光装置向けにいくつものレンズを世に送り出してきた。この露光機で培われてきたレンズの設計・製造に関する技術力を応用し、検査機用マクロレンズUPL-64(写真3)を新規開発した。このUPL-64を用いることにより、後述するような様々なメリットを生み出すことに成功した。

写真3 検査機用マクロレンズUPL-64

(3)照明

従来のTAB検査機はテープの正面に照明を配置し、反射画像を撮影することで検査を行ってきた。しかし当社のTAB検査機はテープの正面と裏面に照明を配置し、透過画像と反射画像を用いて検査を行っている。これは透過画像の方がファインパターンを検査しやすいという理由からであるが、透過画像と一口に言っても照明方法により得られる画像の特性が大きく異なる。

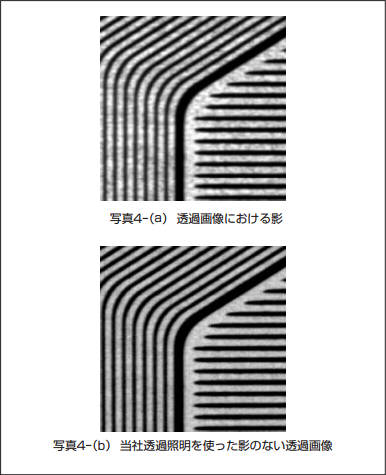

例えば、TABを普通の透過照明を用いて撮影すると写真4-(a)のように影が現れる。この影が配線に接したとき、画像処理上この影を“突起”として捉えてしまうことがある。これに対して当社の開発した特殊光源を用いることにより、写真4-(b)のような影の映り込まない画像を撮影させることに成功した。

また、反射照明においては従来の3層TAB(TCP)と2層COFでは銅箔の表面状態の違いがあり、照明方法を変更する必要があった。銅箔表面の荒れている3層TAB(TCP)では乱反射成分が多く、滑らかな表面を持つCOFでは正反射成分の多い画像となる。これらの特長を応用し、TAB・COFに適した反射照明も新たに開発した。

写真4

(4)ソフトウェア

当社のTAB検査機は先に述べたとおり、透過画像と反射画像を用いて検査することを特長としている。透過画像と反射画像を用いることにより実際の不良(太り・細りなど)であるのか、虚報(異物・ゴミなど)であるのかを判断する。これを判断させるソフトについても自社で開発した。もともと露光機の中にも検査機と似たソフトウエア処理が行われており、当社には基本となる基礎的な技術が存在していた。更に検査に関するアルゴリズムを充実させ、スループットが速く正確な検査ができるソフトウエアを新たに開発した。

(5)搬送系

TABテープは薄いフィルム状のポリイミドがベースとなっており、最近では基材厚25µmのポリイミドテープも使用され始めている。また、テープ幅については従来Max70mmが主流であったが、2000年頃には96~105mm前後が主流となり、最近では150~160mmの幅広テープまで流されるようになった。

当社はTAB露光機で既に先行開発している搬送技術を軸にTAB検査機の搬送系を設計した。この搬送系はスプロケットホールと呼ばれる治具穴を用いないで搬送させることを特長としており、従来の検査機で稀に発生したスプロケット部を破損させたり、傷つけることが構造上ない。また、弊社独自の搬送・平坦保持方法により、ローダーリールから巻き出されたテープは、テープの表面・裏面とも搬送系やステージで接触されることが全くなく、検査やパンチングを終了してアンローダーリールに巻き取られる。このためテープに傷をつけるリスクがない。

その他、筐体・カメラ駆動部など全ての設計を自社内で行っており、使い勝手を含めたわずかな改善や客先の要望・設計変更に素早く対応することが可能である。

2.2. ファイン化対応

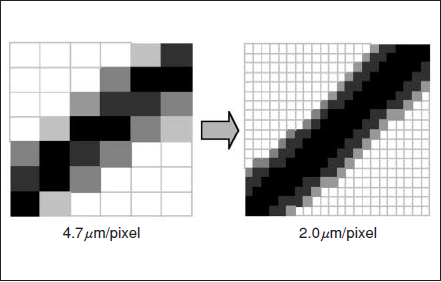

ファインパターン、言い換えれば「細い配線」を検査するためにはそれだけ高い分解能が必要である。当社の従来の検査機は市販品のマクロレンズを用いており、撮影した画像の分解能は4.7µm/pixel程度であった。これに対して前述した新規開発レンズUPL-64はx3.5倍レンズであり、分解能が2.0µm/pixelに向上した(図1)。

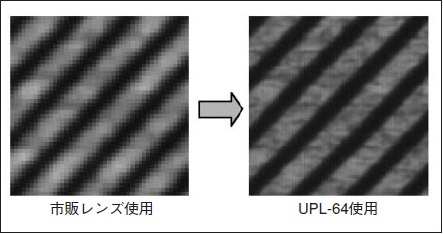

UPL-64は当社TAB検査機に的を絞った、いわば専用レンズであり、このレンズを用いることにより写真5のようにファインパターンでも鮮明で明るい画像を得ることが可能となった。更に、必要な仕様に特化した専用設計のために、通常のレンズよりも焦点深度が深く、テ-プの反りなどによるピントのずれにも強い。

カメラ・レンズによる画像上のメリットに加え、ソフト的にグレー処理をかけることにより検査分解能0.4µmの精度を達成することができた。これにより25µmピッチの製品(Line/Space=10µm/15µm)まで検査することが可能になった。

図1 画像の分解能

写真5 レンズの違いによる画像の差

2.3. 低い虚報率(低過検出率、低見逃し率)

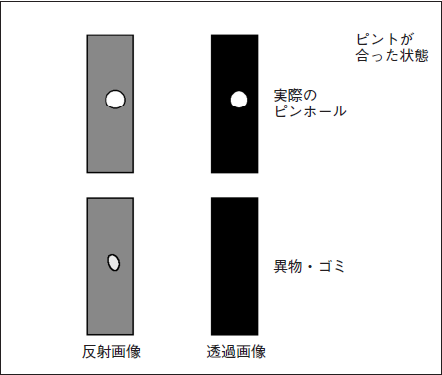

従来の検査機は反射画像をもとに検査しているため、銅箔上のゴミ・異物をピンホールして過検出してしまう傾向があった。また、線間にあるゴミ・異物についてはショート(太り/突起)として過検出することもある。これに対して当社TAB検査機は透過画像と反射画像をもとに検査を行うため、より正確な検査が可能となっている。

例えば銅箔上に異物があり、反射画像では実際のピンホールなのか吹けば飛ぶようなゴミなのか識別することはできない。しかし、透過画像では銅箔に乗った異物と実際のピンホールは明らかに違う画像となり、簡単に識別することができる(図2)。これらのように反射画像と透過画像の性質の違いを利用することによって、過検出を抑えることが可能となった。

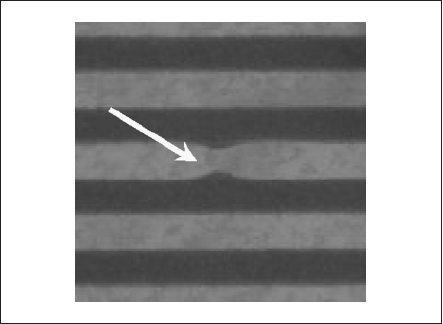

また、見逃しの低減についても大幅に信頼性が向上している。例えば写真6のように、規格内に収まるほどの小さな突起についても、2つの突起が互いに向かい合った場合には検出するようになった。このほか、各ユーザー固有の検査・識別基準を取り入れることにより、高い検査信頼性を得ることに成功している。

図2 ピンホール/異物の透過画像と反射画像の見え方の比較

写真6 対向する2つの突起

2.4. 容易なマスター作成

TAB検査機は一般的に2つのマスター作成方法がある。1つはCAD図面をもとに作成する方法。もう1つは実際のテープを撮影した画像をもとにマスターを作成する方法である。

当社のTAB検査装置では後者を選択している。その理由はマスター作成の容易さにある。図面上で直角に曲がった配線も、実際はエッチング工程で丸みを帯びた配線パターンとなる。また多条品の場合、図面上は同じ寸法で揃っていても実際でき上がる製品はテープ中央と外側で、寸法が大きく異なることもある。CADをもとにマスターを作成する場合、図面と実製品との“差”を修正するために長い時間を要する。

これに対して弊社TAB検査機の場合、良品サンプルを撮影してからマスターの作成が終わるまで数時間~半日である。万一、マスター作成途中に不良個所が発見されても、市販の画像処理ソフトと同様な操作で容易に良品画像に置き換えることが可能である(修正にかかる所要時間は瞬時である)。また、実製品をもとにマスターを作る方式の場合、従来は号機間の差によって号機ごとに都度マスターを作りかえる必要があった。弊社は、この問題を解消し、号機ごとにマスターをフィットさせる方式を開発して搭載している。

2.5. 高スループット

当社TAB検査機は透過と反射画像を撮影するため検査性能は高いが、その反面スループットについて気にされる声がしばしば聞かれた。これに対しては画像処理の高速化と複数台のレンズ/カメラを使用することで高スループット化を達成できた。これはレンズ/カメラとも自社開発したため可能となったことでもある。尚、カメラは6台まで取り付けることが可能で、それに比例してスループットはさらに向上する。

ユーザーは、虚報の少ない透過+反射照明による検査を選択するか、透過あるいは反射照明のみによる検査を選択するか、製品の状況に応じて選択できる。

透過あるいは反射照明のみによる検査を選択した場合は、ゴミ等の虚報を積極的に低減する機能は活かせないが、非常に高いスループットで高い精度の検査を行うことができる。

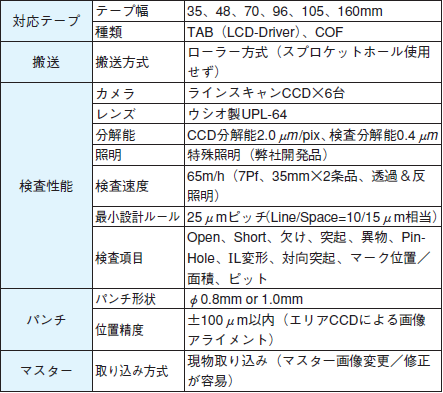

3.仕様

上記で説明してきたFOI-06201WDについて、仕様を表1にまとめた。尚、これは一般モデルの仕様であり、ユーザーごとの仕様変更にもできるだけ対応させて頂いている。

表 1 FOI-06201WDの仕様

4.おわりに

以上、当社のTAB検査機FOI-06201WDについての新技術を中心に解説した。当社がTAB検査機の分野に本格的に参入して4年が経過した。その間にもTABのファイン化は進み25µmピッチ以下の製品の量産化もすぐそこへ来ている。このような中で当社のメイン分野である光(照明)技術と光学(レンズ)技術、そしてソフト技術を軸に次世代のTABへ向けた、より信頼性の高い装置の開発を進めている。

またTAB検査機にとどまらす、得意な光関係の技術力を応用して様々な分野へ当社の「検査機」をご提案し、当社の新たな柱として育てるべく開発を進めている。