光技術情報誌「ライトエッジ」No.34(2011年3月発行)

月刊電子材料7月号(工業調査会)

(2010年7月)

μTAS 接着装置「SUS504」

森田金市

はじめに

医療・バイオ分野におけるゲノム解析、環境分野における化学物質検出などで使用されるμTAS(Micro TotalAnalysis System)チップは、数㎜から数cm□の基板上に、さまざまな微細流路と電極を集積することによって、一連の化学操作を短時間に効率的に行うシステムの検査用チップである。今回は、μTAS チップ接着における「洗浄・表面活性」「貼り合わせ」「加圧」の3工程を1台で可能にした、研究開発機関向けμTAS接着装置「SUS504」を紹介する。

開発背景

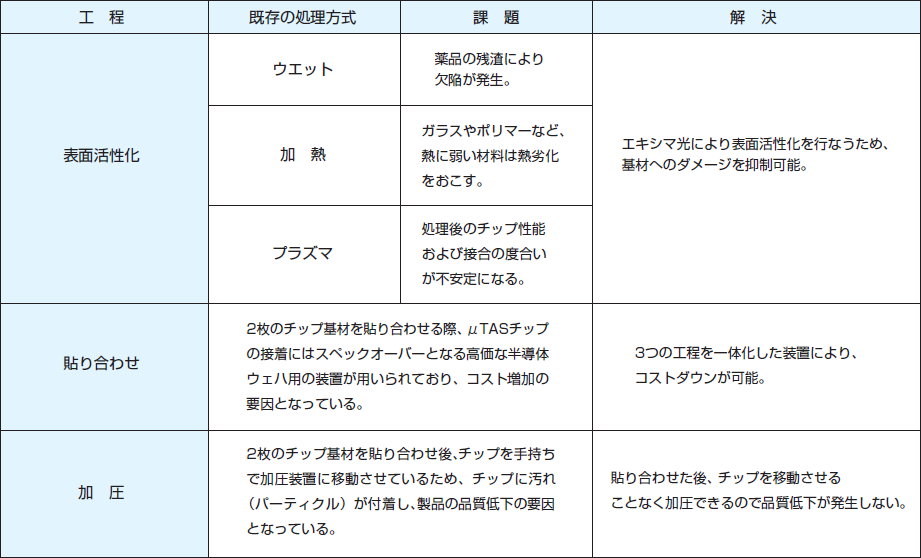

現在μTASチップの接着には「洗浄・表面活性」「貼り合わせ」「加圧」という各工程に専用の装置・設備が必要で、新規にμTASチップの研究開発において、コストおよびスペース面で大きな制約となっている。また表面活性化工程では、薬品や熱を使うことにより、材料にダメージが発生しやすいという課題がある。

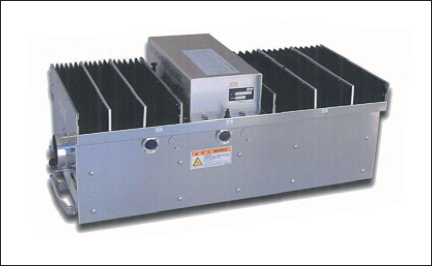

SU504(写真1)は、独自の機構(特許出願中)により、従来別々の装置によって行われてきた「、洗浄・表面活性」「貼り合わせ」「加圧」の3工程を、デスクトップスタイルの小型装置1台で可能にし、工程ごとに必要であった専用装置を不要にすることで、簡便に実験を可能にした。

また、従来薬品や熱、プラズマで行われてきた「洗浄・表面活性工程」を、自社製エキシマランプで行うことで、材料へのダメージや、欠陥要因を軽減することを可能にした(表1)。

表1. 各工程の既存の処理方式における課題と解決

写真1. μTAS接着装置 「SUS504」 外観

装置の特徴

用 途

- ・シリコーンゴム(PDMS)/μTAS チップの接合

シリコーンゴム同士、またはガラス・Si 基板なその異種基板との接合 - ・各種基板の接合前処理および接合実験

センサチップ、光学部品、デバイス試作 - ・μTAS チップの表面処理(洗浄、改質)

172nm Xeエキシマ光のフォトンエネルギーを用いた精密ドライ洗浄

特 長

- ・低温処理

172nm Xeエキシマ光を用い、加熱レス、接着剤レスでのμTAS チップを製作可能 - ・オールインワン/イージーオペレーション

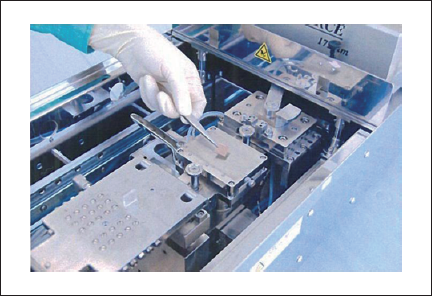

加圧装置を標準搭載したオールインワン設計基板をセットしたら洗浄/改質から接合まで基板に触れずにμTAS チップを製作可能(写真2) - ・省スペース

大型設備を伴わない省スペース設計、デスクトップサイズ

写真2. 接着ステージへのチップセットの様子

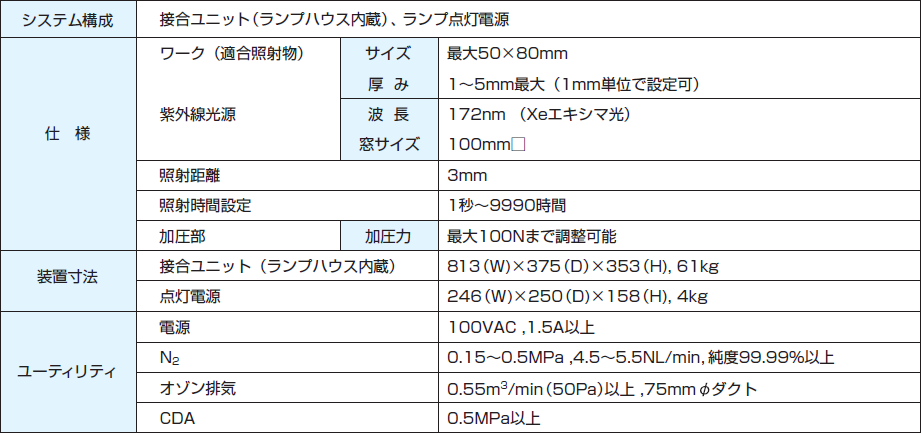

表2:システム構成、主な仕様

要素技術

1. 真空紫外線エキシマランプ

本装置には、ランプハウスを内蔵し、172nm Xeエキシマランプが採用されている(表2)。以下、172nm Xeエキシマ光とその応用事例について説明する。

2. 172nm Xeエキシマランプの特長

従来、紫外線を用いた洗浄/改質には低圧水銀ランプが使用されてきた。現在では、185nmと254nmに主なスペクトルのピークを持つ低圧水銀ランプよりも、より短波長の172nm Xeエキシマ光が広く使用されるようになってきた。172nm Xeエキシマ光を発光するエキシマランプの特長を以下に記す。

- ① 従来のランプにはない短波長紫外線の発光が可能

- ② 線スペクトルに近い単一波長を持ち、赤外線の発生が極めて少なく、低温処理が可能、エネルギー変換効率が高く、低電力でも高い光エネルギーを発生

- ③ 瞬時点灯、点滅点灯が可能であり、必要な時だけ必要な光を取り出すことが可能

- ④ ランプサイズ、形状、発光波長のバリエーションが豊富

3. 精密ドライ洗浄(改質)の原理

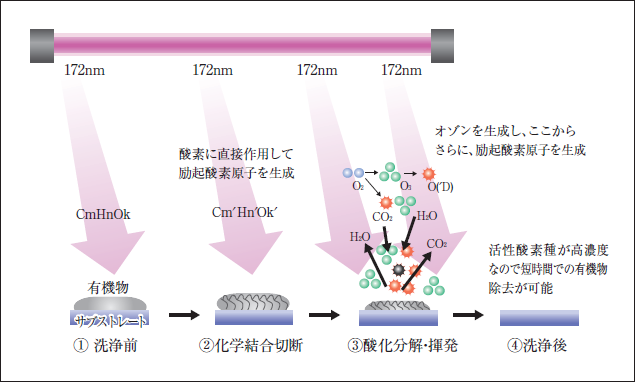

酸素を含む雰囲気ガス中にXe エキシマ光が照射されると、活性酸素が発生する。同時に、Xe エキシマ光により基板表面の有機物の結合を切断する。切断された分子と活性酸素が直ちに反応し、基板表面から揮発する(図1)。

紫外線は電磁波の一種であり、波長が短いほどその光エネルギーは高い。Xe エキシマ光(172nm)の場合、166.7kcal/mol のエネルギーを持つ。分子の結合エネルギー(表3)の大部分は、Xe エキシマ光で結合を切断できる。Xe エキシマ光での洗浄メカニズムは従来のUVランプと基本的には同じであるが、フォトンエネルギーが高いこと、かつ酸素から直接活性酸素(O(1D))を生成できるため、より洗浄能力は高い。

図1. 172nm Xeエキシマランプによる精密ドライ洗浄

表3. 172nmエキシマ光エネルギーと各種分子の結合エネルギー

172nm Xeエキシマ光の導入事例

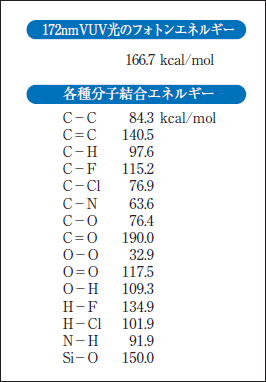

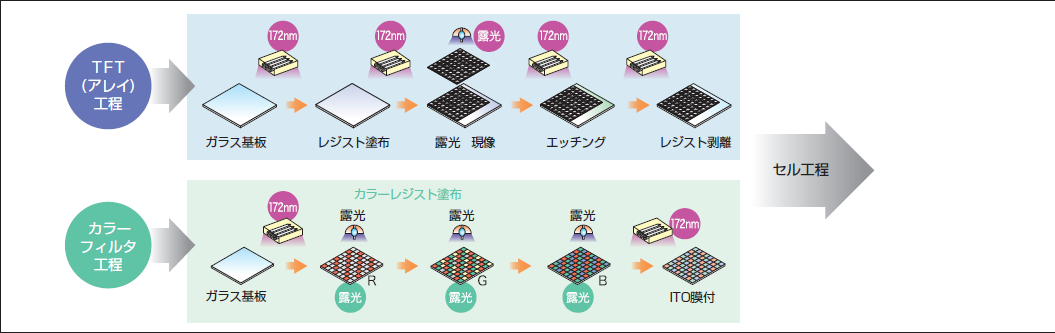

1. LCD 製造での導入事例

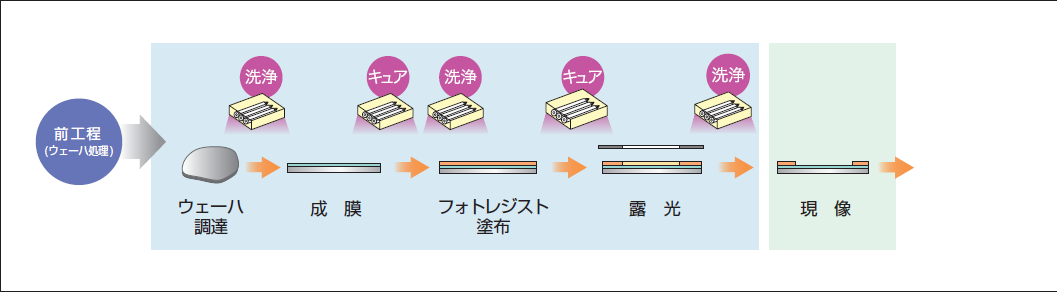

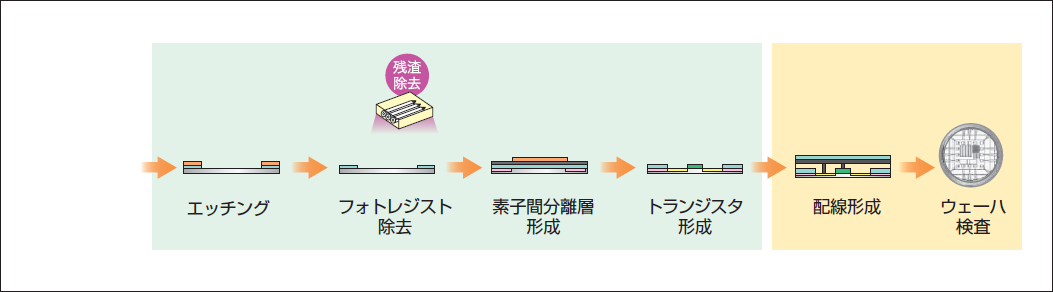

現在、Xe エキシマ光を用いた精密ドライ洗浄/改質は、いろいろなシーンで採用されている。中でもLCD 製造においては、基板の大型化およびプロセスの高速化の要求から早くに採用されてきた。LCD製造プロセスを図2 に示す。LCD製造では、TFT/カラーフィルタ製造プロセスの基板投入前から成膜、エッチング前後の各プロセスで導入されている。またはセル製造では配光膜塗布前、実装前の洗浄にも導入されている。

図2. LCD製造プロセスとXeエキシマ光の導入箇所

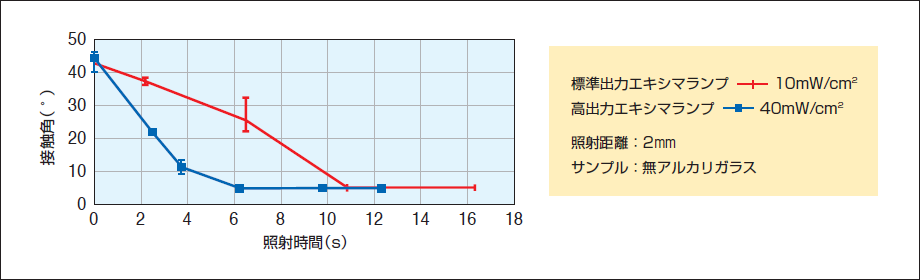

2. 洗浄効果

洗浄効果の評価の簡易手法として、純水の接触角が用いられている。LCD製造に使用される基板(無アルカリガラス)の洗浄効果を表したグラフを示す(図3)。LCD 製造では、基板洗浄の目標値として、純水接触角が10°以下というのが一般的である。現在、標準的に採用されている高出力タイプのランプでは、照射時間5秒以下で純水接触角10°以下を実現できる。

図3. LCD基板洗浄データ

3. 半導体製造での導入事例

半導体製造(前工程)での導入事例を図4に示す。ウェーハ投入後、成膜・露光の前後に用いられている。また、デバイスの微細化、高性能化に伴い新たなプロセスが検討されており、線スペクトルに近い単一波長を待つエキシマ光は、Xe エキシマ光(172nm)だけでなく、XeClエキシマ光(308nm)、KrClエキシマ光(222nm)、ArF エキシマ光(193nm)などの用途も拡大している。

図4. 半導体製造(前工程)におけるXeエキシマ光の導入事例

応用事例

1. 各種プラスチックの親水化

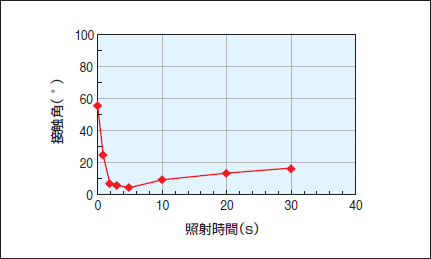

Xe エキシマ光は、FPD、半導体製造のみならず、現在、様々なところで用いられるようになってきた。実装分野では、フレキシブルプリント板に用いられるポリイミド(PI)の親水化に用いられている。PI の親水化データを図5 に示す。Xe エキシマ光は照射時間数秒で純水接触角5°以下を可能にする。これによって、レジスト・めっきの密着性向上、薬液処理の削減、低温処理など、その特徴が生かされている。

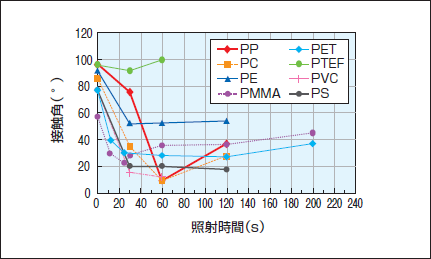

PI 以外の各種プラスチックへの親水化データを図6に示す。Xeエキシマ光は、現在使用されている各工業用プラスチックに対しても洗浄および改質が可能である。これらの材料を用いた高機能プラスチックの開発など、その用途は拡大すると思われる。

図5. ポリイミドの接触角変化

図6. 各種プラスチックの接触角変化

2. ダメージフリーアッシング

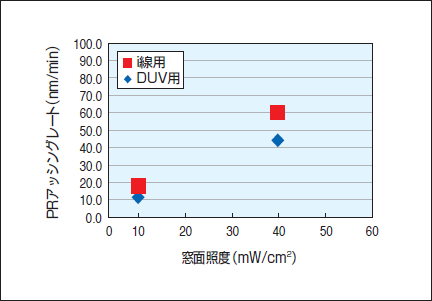

172nmXeエキシマ光のフォトンエネルギーは166.7kcal/molであり、ほとんどの分子結合を切断できる。この高い光エネルギーを用いて、基板表面から残渣を除去(アッシング)することが可能である。Xeエキシマ光を用いたアッシングは、光学的アッシングであるためダメージレスな処理が可能である。

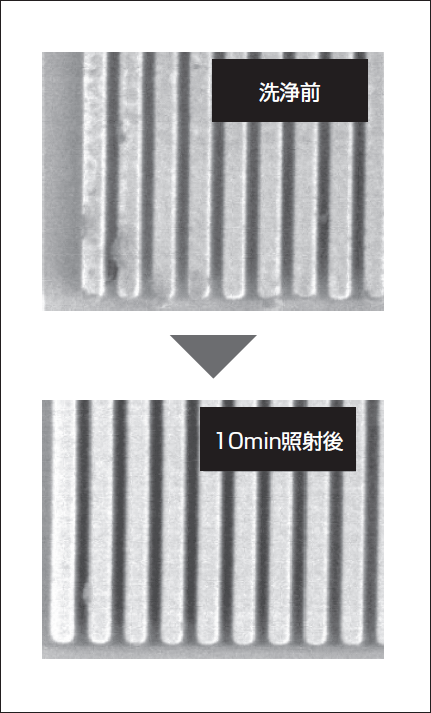

i 線、DUV用それぞれのレジストについてのアッシングレートを図7に示す。インプリント用モールドのアッシング事例を図8に示す。繰り返し使用されるモールドには、レジスト残渣が付着している(図8 上左下部)。このレジスト残渣はウェット洗浄ではなかなか除去できない。また、プラズマによるアッシングでは、モールドが欠けダメージを与える結果となった。一方、Xeエキシマ光ではダメージレスでこの残渣を除去できる。(図8下)

図7. レジストのアッシングレート

図8. ナノインプリントモールドの洗浄例

今後の方向

接着技術の確立は、μTASチップの製造のみならず、MEMS/ナノテク、バイオ分野の大きな課題である。今後その技術は、高機能化・多様化するデバイスにとって、新たな分野・プロセスで用途が拡大していくと思われる。現在われわれは、PDMS、ガラスに留まらず、異種材料の接着、接合へ光の可能性を追求し応用範囲を検討している。今後も光技術でさまざまなニーズにお応えできるよう開発力を高めていく所存である。