(2017.05)

光技術コンタクト Vol.55‐5

プリンタブルなポリマーオプティックスとポリマーレーザー

九州大学 I&Eビジョナリー特別部門

興 雄司

1.はじめに

昨今の物作り・流通はコンピュータとインターネットの影響により大きくその形態が変化しており,情報産業を皮切りにあらゆる業種で変革が見られる。本稿では「プリンタブル」を光技術と関連づける上で,まず「プリント」の概念をソフトウエア・ハードウエアの概念から再定義する事を試み,その結果に沿った著者の最近の研究を2例報告する。

2.プリンタブルの意義と再定義

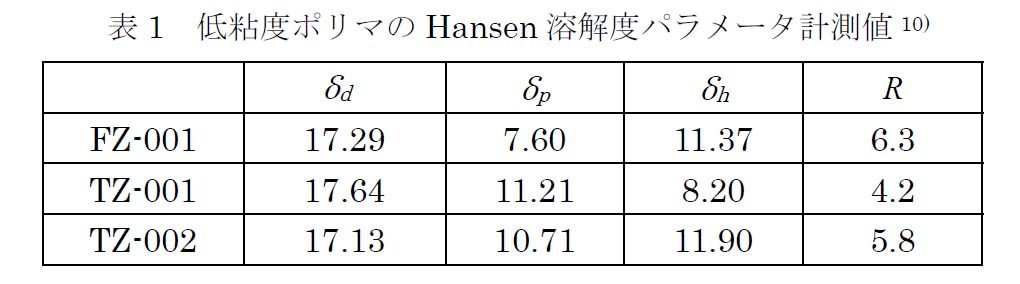

近年のモノ作りの変革の動きの中で見いだされる一つの傾向は,ソフトウェア(SW)とハードウェア(HW)の界面のSW側へのシフトである。SW/HW界面への意識は,CPU設計のCISC/RISC論争1)がよく知られているが,近年の情報機器の変化の中にも見いだされる。すなわち,統一規格的で大量生産されるHWと,多様性とパーソナルワークをカバーするSWと棲み分け,その境界面はHWのSWによる代替という形で移動・シフトすることが顕在化している。要因としては,SWがネットワーク透過であること,アップデートが自動化すること,流通・複製コストが極小であること,故障が起きないこと,現在の情報化社会とHWの高性能化・低コスト化が相まっていることなどが考えられる。最たる物は,キーボードなどの操作HWを極端にSWで置き換えたスマートフォン・タブレットデバイスであろう。特に米国アップルコンピュータの指向は,用法が固定されるHWインターフェースを次々と廃して無線化・ソフト化を進めてきたとも見ることができ,最新のiPhoneでも,従来のHWホームボタンを指紋認証圧や振動反応などのSW制御で高度に模擬・再現したり,lightningコネクタでSW的な端子機能切替を持っていたり,イヤーフォンジャックを廃止してbluetooth®に限定したりしている。SW制御により情報機器自身が自分のインターフェースや周辺機器を管理できるという観点では,最後の無線化も単なるワイヤの排除だけではなく,HWのSWでの代替の一環と捉えることができるであろう。こうした「SW/HW界面を何処に置くか」という観点は実は様々な領域の動向の方向性を解釈する上で,有用な見方であると著者は考えている。

「SW/HW界面の置き場」を工業生成物とその流通で考えると,印刷機=「プリンタ」は,Bits(SW)をAtoms(HW)に(半)自動変換する機械2)と再定義することができる。一歩進めて,図1(右)の様にBitsの状態で流通する生成物情報のネットワークの末端に繋がるタイプの分散型製造のネットワークを推進するデバイスとも考えることができる。この場合,これも流通ネットワーク構造のHWからSWへの変更(界面のシフト)とも言え,印刷物・出版の現状に当てはめると,中央の輪転機ではなく,ネット配信の印刷情報をパーソナルに実物化するものこそが「プリンタ」であるとさえ言える。3Dプリンタも,実際の所,技法的には「印刷」ではない上,対象材料が限定され,その速度や精度もまだまだの生産装置であるものの,3Dにおける「プリンタ」としての役目を期待されている3)とも解釈することができるであろう。

こうして再定義された「プリンタ」は,パーソナルプロダクションで多様性を実現する分散型社会基盤であることに重点を置くことで,広義には,近年のエレクトロニクスに於けるArduino等の開発アーキテクチャ4)やPCBミリング(Printed circuit board milling)5),さらにチップ開発レベルでもMinimal Fabプロジェクト6)もこの基準に合致すると見ることができる。また,狭義の「プリンタ」ファブリケーションの特性として,従来の高精度加工の基礎であるSubtractive Manufacturing(SM)に対して,3DプリンタなどはAdditive Manufacturing(AM)7)という概念も提示されている。従来のSMは材料を削り出したり溶融させたりする「減算」で,リソグラフィやCNCマシンニングに代表される,現在の高精度加工を支える基盤技術である。一方でAMは,基板に「加算して」構造を付加的に構築する手法を指す。構成に必要なだけを対象物上に構成するため,掴み代等が不要となり,前述する様なBitsからAtomsへの(半)自動変換を達成しやすい。さらに,AMで用いられるインクジェットやフィラメント溶融法8)という手法は,大気圧・室温条件下での利用が可能であるため,装置の小型化や印刷基板の自由度が大きいという,デスクトップファブリケーションに有利な特徴を有する。

以上のようなSW/HW界面の考え方やAM/SMの区別,及びデスクトップファブリケーションを考慮しながら,光システムについて考えてみる。光学系では研磨や成膜,必要であればモールド(インプリント)で光学面精度を確保するのがこれまでの常識であり,光ファイバの線引きやインプリンティングなど一部の例外を除けば,デスクトップファブリケーションに向かない高度加工技術が必要とされるのが常である。光学素子をAMの方式で製造できる3DプリンタはNanoscribe9)という優れた例外があるものの,これもダイナミックレンジの限界で大きな物は作製できない。どの様な光学面でも波長以下レベルでの精度で作製され,それを比較的大きなmmあるいはcmスケールで配置されなければならないというのは,デスクトップファブリケーションからすると非常に困難である。こうした背景を鑑み,本稿では,「プリンタ」で光学系を構成・配置することを目的とした研究について報告する。プリンタブルという定義は,デスクトップファブリケーションを指向し,その製造環境としては低負荷(大気圧,常温)であることや,光学構造に必要な滑らかな面を如何に無研磨で作製し得るか,に重点を置いた。

3.インクジェットを利用したマイクロディスクレーザの印刷

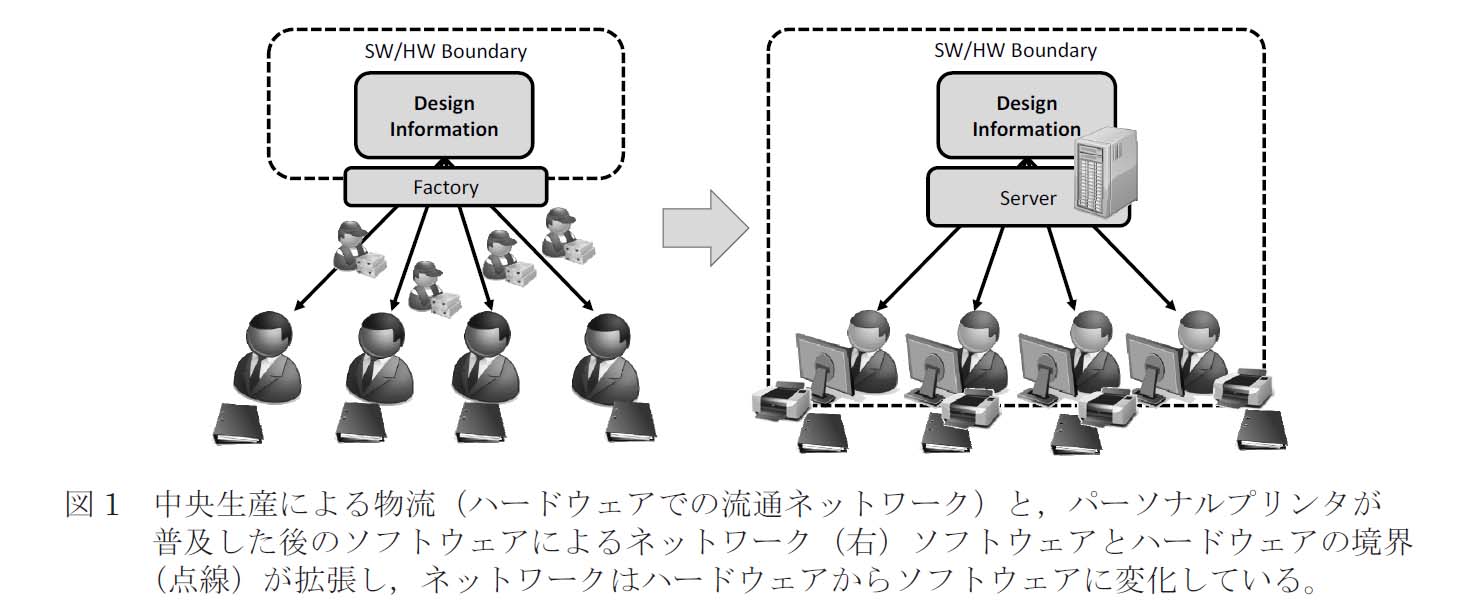

インクジェットを利用した有機材料の印刷は,二次元の「プリント」技術としては有用である。大気圧・室温下での構築法である一方,ドットサイズは数10μm以上であるため,光学面は直接デジタル的に作製することは難しい。しかしながら,液相プロセスであることに着目し,表面張力によって光学面レベルの構造作製ができれば,特殊なケースに限定されるものの,光学構造を作製することができる。

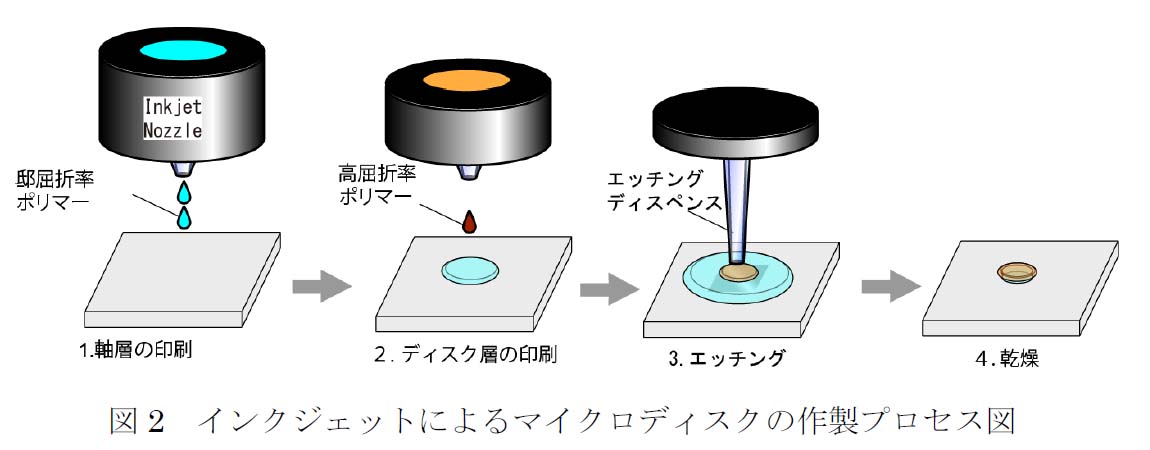

図2にそのプロセスを示す10)。マイクロディスク構造は,基板に置かれた液滴が乾燥後にも光導波に必要な厚さを持っていればよく,これにより光共振器を「プリント」することが可能になる。但し,インクジェットヘッド(マイクロジェット, IJK-200S)での塗布は,低粘度溶液でのみ可能であり,従来の線型ポリマでは1%程度の濃度で膜厚が100nm程度と,導波構造に必要な厚さが得られない。そこで,低粘度高屈折率ポリマ(日産化学TZ-001,TZ-002,それぞれn=1.78, 1.89)を採用した。TZ-001は常温でも10~15%濃度で吐出が可能であるため,1ショットで円盤状のディスクを構成できる。ディスク用ポリマの印刷に先立ち,同様な低粘度の低屈折率ポリマFZ-001(日産化学,n=1.45)を,ノズル径70μmで5ショット程度塗布してクラッドとして利用した。この上に,ノズル径50 μmで1ショットのみ,TZ-001あるいはTZ-002を重ねた。その後低屈折率ポリマのみを溶かすエッチャントを用いて軸を作り,マイクロディスクとした。この時,異なるポリマに対してそれぞれ可溶・不可溶である必要があるため,溶媒の選定が重要である。具体的にはHansen Solubility Parameter(HSP)を参考に,表1の値を計測後,必要に応じて混合溶媒を利用して,プロセスを最適化した。その結果,FZ-001の溶媒については1,4-dioxane, TZ-001はcyclohexanone,TZ-002はNMP:水の78:22体積比混合溶媒が採用された。

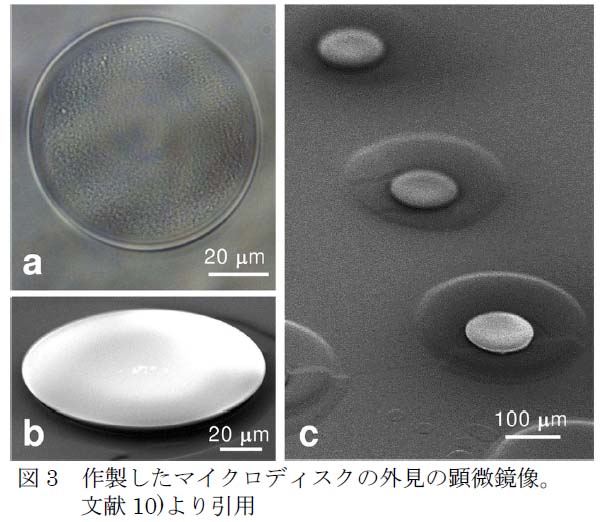

図3にマイクロディスクの顕微鏡像を示す。(a)はFZ-001/TZ-001の反射光学像,(b,c)はFZ-001/TZ-002の電子顕微鏡像である10)。ディスクの直径はTZ-001は75μmで,TZ-002は100 μmであった。厚さは最も厚いところでは1~3 μm 程度で,周辺部はテーパ状に薄くなっているが,この円周部を回るWhisper Gallery Mode(WGM)でレーザ発振を確認した。この構造は,液滴のポリマーインクが基板の濡れと表面張力によりドーム状に成型された後に,高速に溶媒が蒸発することで形成された形であり,研磨などの光学面の加工はまったく利用されていないことに特徴がある。(c)に示すようにディスクはコンピュータ制御により自由な位置制御が可能である。

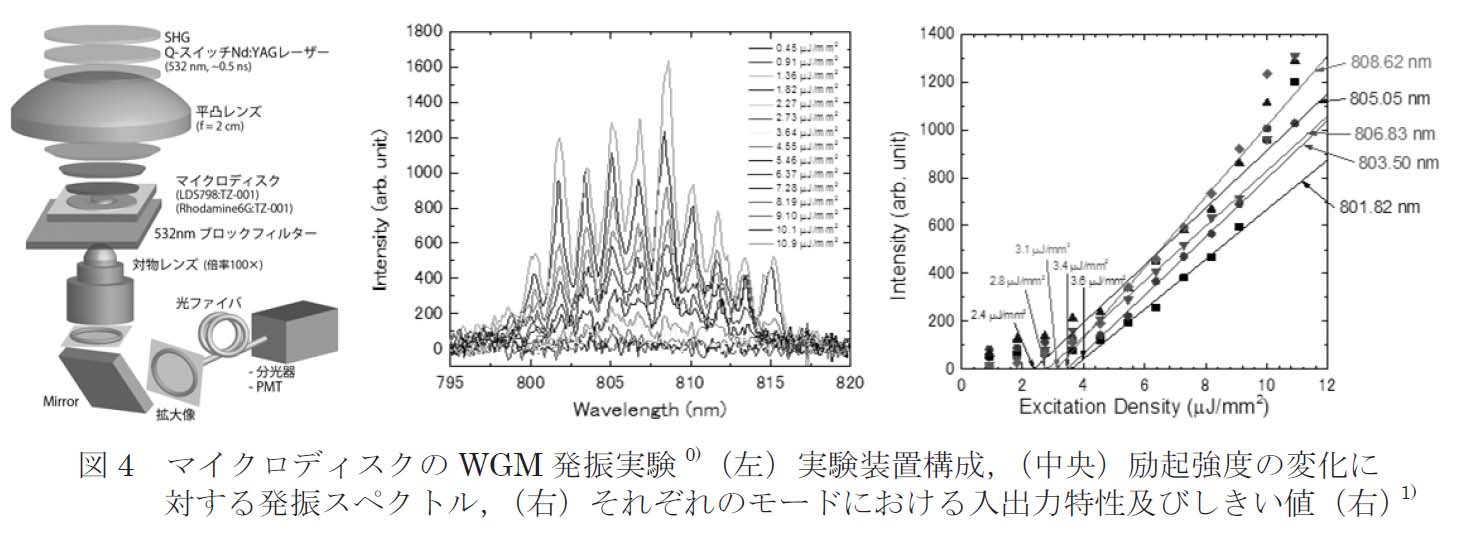

作製したマイクロディスクレーザ発振実験の結果を図4に示す。レーザ色素LDS798(Exciton社)を5 mMの濃度でドープしたTZ-001/FZ-001ディスクへ,Nd:YAGレーザ第二高調波(波長532nmで0.5nsのパルス幅)の励起光でディスク全体に集光照射し,倒立顕微鏡(Nikon, Eclipse TE2000-U)でディスクのエッジ部分底面からわずかに漏洩するWGMレーザ光を取り出し,マルチチャンネル分光器(Ocean Optics, HR4000)で計測した。図4(中央)のスペクトルで櫛状に見られるのがいわゆるWGM発振であり,光がマイクロディスクの周囲を何回も回っていることの証左である。この隣り合うピークの間隔は1.45nmで,直径と屈折率からも求められる理論値と良く一致している。同時に 図4(右)に示す入出力特性では,しきい値励起強度が小さい方が共振器としては良好であることを示す。著者のグループでは最も小さなしきい値は0.33 μJ/mm2であり,これは従来のリソグラフィを利用して作製されたマイクロディスクの示した最小値に匹敵する。同時にキャビティーリングダウン計測からQ値を見積もったところ,1.9×107が得られた。10)これはこれまでに報告されたシリカによる108 11)に迫る値である。

このように「プリント」できる手法であっても高精度なマイクロディスクが作製できることを,世界ではじめて示すことができた。現在,有機ではなく有機無機ハイブリッドによる同形状の作製や,バイオセンシングへの応用について,研究を続けている。

4.プリンタブルオプティクスに向けたPDMSモノリシック光学系

まったく異なる「プリント」のための光学システムについて次に説明したい。 ポリジメチルシロキサン(PDMS)という高分子材料はシリコーンともよばれ,透明性が高く,柔軟性に富み,自家蛍光が少ない。いわゆるマイクロ流路チップなどのプロトタイピングに利用され,マイクロTASやマイクロフローサイトメトリーでは光検出はPDMSの壁を通して外部から行われることも多い。著者はこうしたバイオチップへのプリンタブルレーザの組込を以前報告したが,12)透明なPDMS内にある流路構造は光を乱反射するため,PDMS内に複雑な光システムを作っても精度の良い測定は困難に思われた。しかしながら,2014年にPDMSを導光路とする光学系に於いて,その周囲にカーボン顔料を分散したPDMSを接合した場合,内部散乱光を抑制できることを発見した13)。

4-1 PDMSと光学構造の原理

PDMSはSi-Oのシロキサン主鎖のSiに二つのメチル基が付いた高分子材料であるがこれまで光学材料としては窓や焦点距離可変のレンズ14)などの利用が成されていた。柔軟性は光学材料一般ではマイナスの要素でしかなく,従来のガラス以外には,ポリメタクリル酸メチル(PMMA)や,シクロオレフィン樹脂といった高硬度の物しか実用されていない。これはいわゆる光学系の持つ設計思想よるものとも考えることができる。従来より,光学系の構成は,空間を光路の通る媒質とし,光路上に置かれた光学品質界面により光を反射・屈折して,構成されている。光の波長により,光学界面の配置は高精度に調整される必要があり,調整機構付きの光学素子マウントが堅い光学定盤に載せられて光学精度を達成している。さらに外部光の遮光もシールドで行うため,光学系は一般に高剛性・重厚・高価となる。光ファイバ光学系はこれに対する一つの変革であるが,同様にPDMSもまた異なる光学系を提案できると考えた。すなわち,フレキシブルな材料を主剤とした軽量・小型・簡易で調整機構を廃した固定型のバルキーな光学系である。

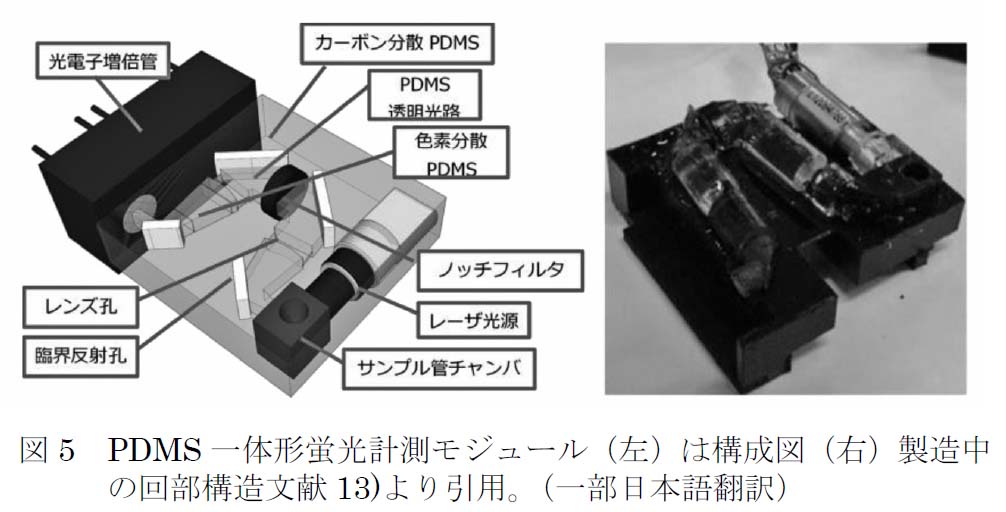

図5に一例を示す。左の構造図はレーザ蛍光分光計測を意図した物で,光路は透明なPDMS,それ以外のモジュールは充填したカーボン顔料分散PDMS(C-PDMS)で構成されている。励起光源はレーザモジュール(Light Vision, JSM-6-M, Nd:YVO4, 532 nm, 1 mW)が埋め込まれており,サンプル管(50μ?,PCRチューブ)内にある蛍光試料を直接励起する様になっている。サンプルマウントはC-PDMSで構成されており,散乱光は効率良くトラップされ,蛍光は4つに折り曲げた空間フィルタを通して光電子増倍管(浜松ホトニクス,H10721)で計測される。励起散乱光は,空間フィルタと中央に置かれたノッチフィルタおよび,最終段に置かれた532nmを吸収する色素分散PDMSで除去される。空間フィルタは平面孔による臨界反射と凹レンズ孔で構成されており,側面はC-PDMSが接触しているため乱反射は効率良くトラップされる。図5(右)はその試作の様子であり,3Dプリンタ(Keyence, AGILISTA-3100)で作製したモールドにより成型されている。このモジュールは電池駆動が可能で,7-hydroxy-3H-phenoxazin-3-one(Resorufin)色素水溶液をテスト計測した結果,検知下限は2~3 nM,ダイナミックレンジは1~100nMであった13)。Rhodamin6G水溶液をサンプルとしたときも検知下限約0.1nMが得られた。

4-2 顔料分散PDMS境界における散乱光トラップの検証

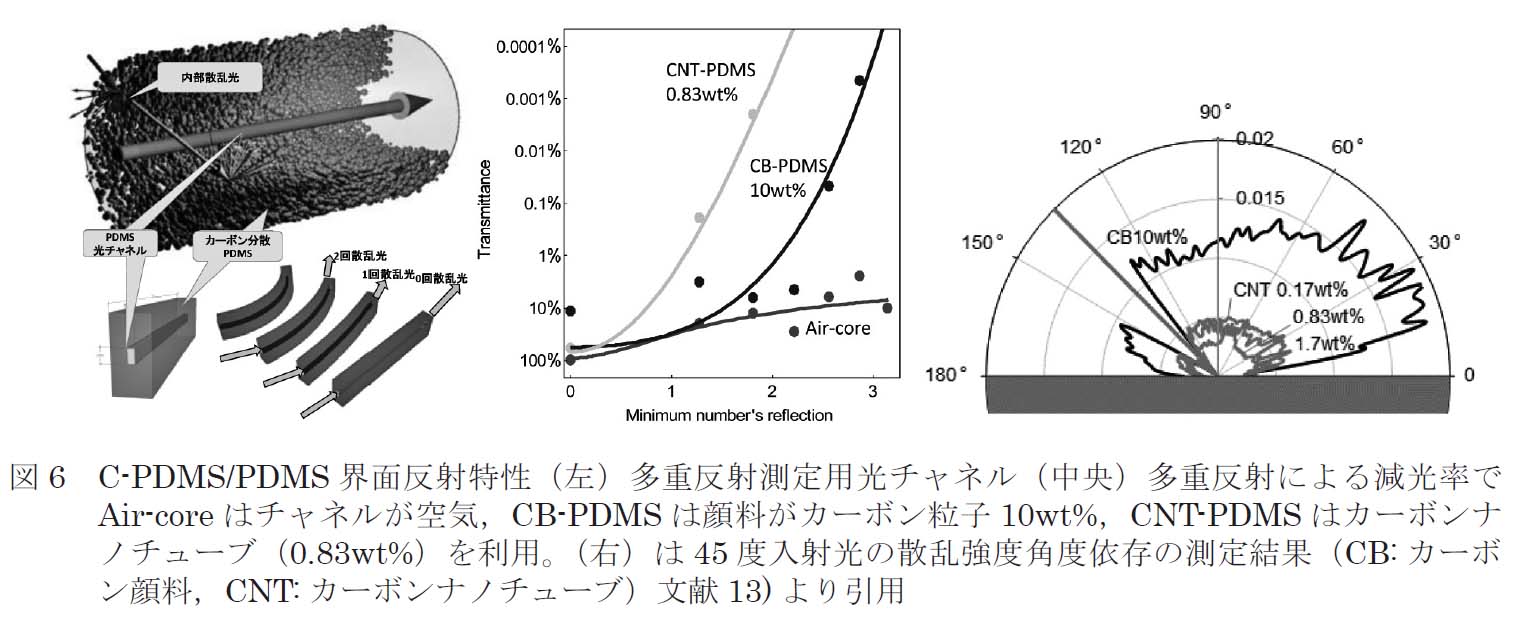

C-PDMSとPDMS接合面での散乱光トラップについて検証した結果を図6に示す。

図6(左)のような透明PDMSをC-PDMS(KE-COLOR-K顔料を10wt%で混合したCB-PDMS,あるいはカーボンナノチューブ(CNT, Cnano Flotube9000)を0.83 wt%混合したCNT-PDMS)で囲んだ光チャネル(断面積1mm(W)×2mm(H),長さ50mm)を特定の半径で屈曲することで,出口に到達するための最低散乱回数を増やし,これに対する出射光/入射光の減衰率を測定した。図6(中央)は屈曲による最低内部散乱数に対する出射光減衰率で,空気チャネル(赤)ではOD1で頭打ちであるのに対し,CB-PDMS(青)では最小3回反射でOD5, CNT-PDMS(緑)では最小2回反射でOD5が確認されている。図6(右)は一度の反射での散乱光強度を角度分布と共に測ったもので,CB10wt%で99%が吸収され,散乱光のプロファイルから散乱は表層のCB粒子によるミー散乱の要素が見て取れる。一方CNT0.83wt%では入射光の99.7%が吸収され,散乱パターンは多重ミー散乱により滑らかな角度分布となっている。CB-PDMSを遮光壁に使った場合,吸収係数は7.2×102 cm?1であった。これはOD6の為には0.19 mm厚の膜で周りを囲めば良いこととなり,モジュールの軽量化は一層容易になると思われる。また,この光チャネルはチャネル光軸に沿った光のみを透過し,軸から外れた入射光はトラップする特性を有する。この技術を元に,小型吸光計測計PiCOEXPLORER™(国内はPiCOSCOPE)がウシオ電機により製品化されている15)。

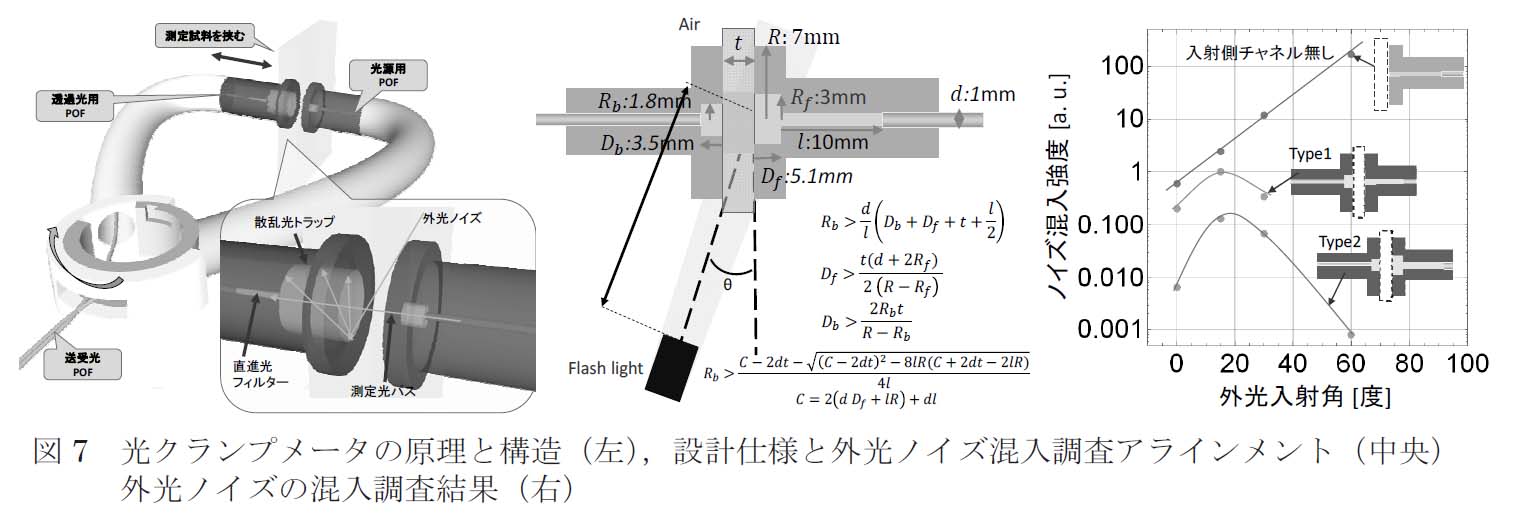

4-3 応用例:光クランプメータ

直進光のみを透過する光チャネルの応用として,セル等にサンプリングできない光学素子の透過率をin-situで観測するための構造「光クランプメータ」を試作した16)。図7(左)にその原理を示す。クランプ状の筐体の挟締部に円盤状の遮光縁と直進光フィルタを組込み,測定対象を挟締して透過光を測定する。対象に斜入射する背景ノイズ光は,切り欠き構造と直進光フィルタの組み合わせで高効率に除去できる構造としており,図7(中央)に幾何学的に設計されたパラメータ式と,斜入射光混入を調査したアラインメントを示す。図7(右)には,サンプルを挟まず2.5mmの間隔で挟締部を固定し,θを変更して受光部に混入する外光の強度を測定した結果を示す。入射チャネルがない場合に対し,0度入射でType1で50%, Type2で1%まで削減できている。30度入射でもType2の迷光は1桁ほど相対的に抑制できており,光クランプメータの構造は外部の明るい環境下でもかなり有効に作用することが確認できた。

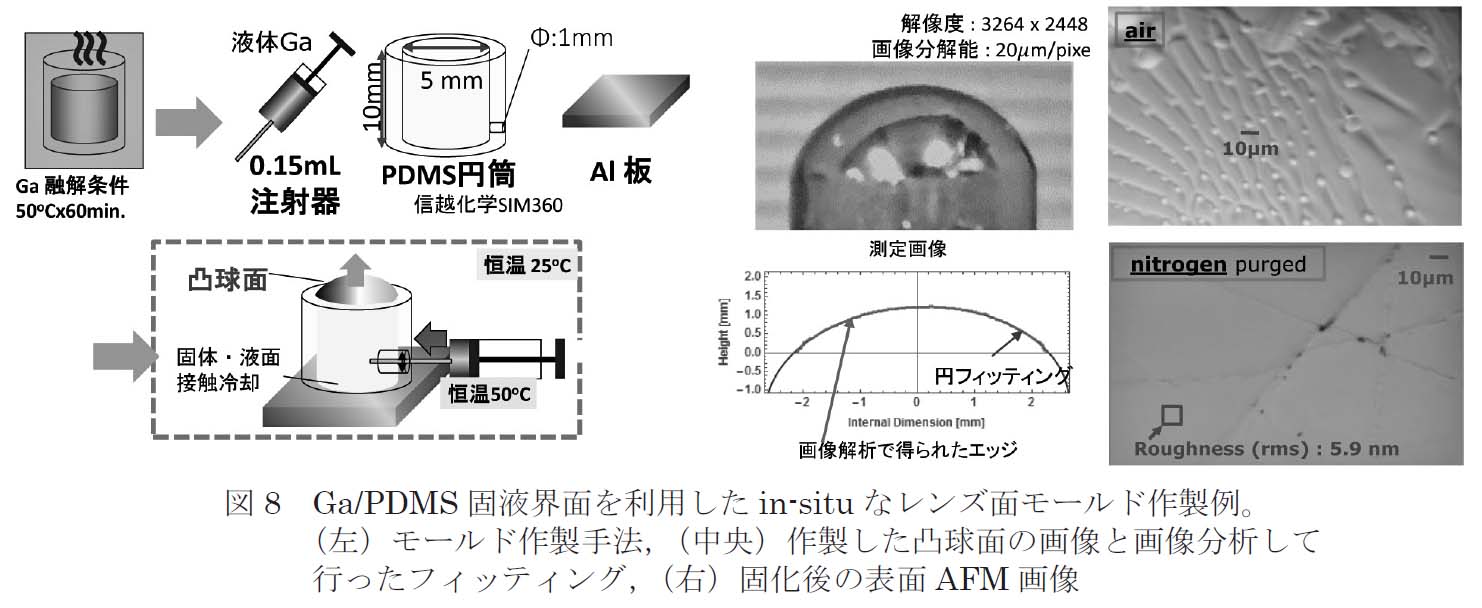

4-4 Ga/PDMS界面を利用した光学面の「プリント」

前節までのPDMSを利用したモノリシック型PDMS光学系では,臨界反射・屈折・散乱吸収・遮光・分光吸収が,PDMSマトリクスの条件下で達成されている13)。マトリクス材料を統一化することで,こうした光学系を将来的に直接「プリント」することが期待されるが,現行は3Dプリンタで「プリント」したモールド型から写し取り,アセンブルする事で光学系を構成しているに過ぎない。モールドの精度もAGILISTA-3100では15 μmが最高で,光軸が屈折・反射するような光学面を直接プリントすることは困難である。そのため,光学面を有する基板を固定する為の構造も「プリント」することで光学系を間接的にモールドしている。例えば,図5(左)の屈折用の凹面孔(凸レンズとして機能)を配置するためには位置固定された凹レンズを埋め混むようにPDMS注入・重合し,PDMSのフレキシビリティを利用して凹レンズを除去していた。しかしながら回折格子などの微小構造や壊れやすい構造であれば,こうした手法は使えない上,既存のレンズ以外の寸法はカバーできない。そこで,低融点金属を利用した融解性モールドとしてガリウム金属(Ga)を提案した17)。Gaの利点としては以下の点がある。

・融点が29.8℃と,PDMS重合温度より高く,PDMSの分解温度より低いため,モールド後に溶融して除去できる

・表面エネルギーが大きい。PDMSとの表面エネルギー差も大きいため,毛管長が長くなり,より大きな球面が表面張力で作成できる

・Ga面での反射率は可視光全域で80%以上,臨界条件以外の反射も可能となる

本稿では,任意の半径での凸球面を無研磨で作成した結果についてのみ報告する17)。図8(左)は凸球面の作成手順である。固体Gaをまず溶融し,その後融点以下まで過冷却する。液体Gaは過冷却が起きやすく,25℃でも流動性が低い液体状態を保っている。この状態でシリンジに液体Gaを封入し,PDMSで作製した筒内に圧入する。この時,液体Gaは筒内壁では濡れず,90度以上の接触角で,上昇する。その際,接触角が円周に沿って前進接触角で一定化した「凸球面」が自発的に生成される。境界上昇を一旦止め,シリンジに液体Gaを吸い出すことで任意の曲率を作ることができ,この後液体Gaを固化させることで球面の界面が確定する。液体Gaの毛管長を見積もると3.5mm程度となり球面の縁直径の上限は7mmと考えられる。実験では5mmの縁直径で,球面断面はよく円周でフィッティングでき,図8(中央)に示すとおり,最小半径は2.7mmとなった。窒素雰囲気中で固体表面は綺麗な反射が確認でき,光学面も固体化で破壊されないことも確認している。図8(右)では,酸素が雰囲気に含まれている場合と窒素のみの場合の固化後の表面を分子間力顕微鏡(AFM, Keyence, VN-8000)で観察したものである。液体Gaは主にα結晶で固化していると考えられ,その際に約3%の体積膨張をともなう。酸素が存在する雰囲気中では数10秒程度で表面に酸化ガリウム結晶が析出し,その後の固化により酸化ガリウム結晶が破断し島のように分布している。この構造は光を散乱するのに十分な大きさを持っており,Ga表面は固化に伴い白濁して反射特性が変化した。一方で窒素雰囲気中では固化による反射面の変化は肉眼では認められず,AFM画像ではサブミクロンの直線的な亀裂が認められることのみであった。この亀裂は曲面上への結晶化によるものであると思われるが,大きく球面プロファイルを損なう事はなかった。過冷却液体GaとPDMSの界面は従来の固液界面と異なり,濡れが非常に小さい上に接触角の履歴性が大きいことが特徴的で,従来のプリンタブルプロセスでは得られないプロファイルをその場で得ることが期待できる。現在は凹球面の固化について研究を進めている。

5.おわりに

近年の情報社会における物作り・流通を通した「プリンタ」の意義と再定義を通して,著者の研究室におけるプリンタブルオプティクス,プリンタブルレーザの最近の研究について紹介した。インクジェットによる3次元の光学構造の簡易作製は,生体等にも直接マイクロディスクを付加することができ,センサーのみならずセキュリティーや追跡技術への応用が期待できる。今後のアンビエントセンサーネットワークなどへの寄与を目指し,研究を推進していきたい。一方でシリコーンを光学材料の基盤に据えた光学系については,将来に向けたプリンタブル光学系の可能性は示しながらも,真のプリンタブルとするにはまだまだ解決すべき点が多い。しかしながら,基盤技術を少しずつ埋めることで,光学システムを「プリント」して使うことを実現させるべく,開発を行っていきたい。

謝辞

本研究において,実験・データ検討などでは,九州大学大学院システム情報科学研究院の吉岡宏晃氏,ウシオ電機新規開拓室 森田金市氏,九州大学システム情報科学府の陳聡,野間田裕昭,笠聡一郎,樋口宏和,太田智也,中窪奎喬の各氏に協力いただいた。電子顕微鏡による観測では九州大学医学部金丸孝昭氏にご指導を頂いた。低粘度高分子については日産化学株式会社より提供を受ける事で,本研究の一部の成果を得ている。また,本稿における研究成果の3章については,日産化学株式会社との共同研究によるもの,本稿における研究成果の4章については,ウシオ電機株式会社との共同研究によるものである。以上ここに記すことで,感謝の意を表したい。

参考文献

1) Tariq Jamil : “RISC versus CISC”, IEEE Potentials 14, (1995) pp.13-16.

2) Neil Gershenfeld : “Who to Make Almost Anything”, Foreign Affairs 91 (2012) pp.43-57.

3) Chris Anderson : “Makers:The New Industrial Revolution”, New Work, Crown Business 2012

4) David Kushner : “The Making of Arduino”, IEEE SPECTRUM, Retrieved 26 Oct 2011

5) “Printed circuit board milling” (https://en.wikipedia.org/wiki/Printed_circuit_board_milling) [Confirmed 10 April, 2017]

6) ミニマルファブ技術研究組合 (http://www.minimalfab.com/) [Confirmed 10 April, 2017]

7) Kate Commins : “The rise of additive manufacturing” The Engineer. Retrieved 30 Oct 2013-

8) “Fused Deposition Medeling” (https://en.wikipedia.org/wiki/Fused_deposition_modeling) [Confirmed 10 April, 2017]

9) Markus Deubel, Georg von Freymann, Martin Wegener, Suresh Pereira, Kurt Busch and Costas M. Soukoulis : “Direct Laser Writing of Three-Dimensional Photonic Crystal Templates for Telecommunications”, Nature Mater. 3, (2004) pp.444-447

10) Hiroaki Yoshioka, Tomoya Ota, Cong Chen, Soichiro Ryu, Kei Yasui, Yuji Oki : “Extreme ultra-low lasing threshold of full-polymeric fundamental microdisk printed with room-temperature atmospheric ink-jet technique.”, Sci. Rep. 5, (2015). 10623

11) D. K. Armani, et al., “Ultra-high-Q toroid microcavity on a chip”, Nature 421, 925-928 (2003).

12) 鍬光浩太,吉岡宏晃,片岡周作,鳴石奈穂子,田中喜秀,興 雄司: “微小流体光学に向けたチップ内組み込みレーザーの研究”,レーザー研究 40 (2012) pp.952-956.

13) Hiroaki Nomada, Kinichi Morita, Hirokazu Higuchi, Hiroaki Yoshioka, Yuji Oki : “Carbon-polydimethylsiloxane-based integratable optical technology for spectroscopic analysis.”, Talanta 166, (2017) pp.428-432.

14) G. Beadie, M. L. Sandrock, M. J. Wiggins, R. S. Lepkowicz, J. S. Shirk, M. Ponting, Y. Yang, T. Kazmierczak, A. Hiltner, and E. Baer : “Tunable polymer lens”, Opt. Exp. 16, (2008) pp.11847-11857

15)“PiCOEXPLOERER?” (http://www.ushio.com/products/scientific-medical/equipment/ picoexplorer-pas110.php) [Confirmed 10 April, 2017]

16) Hiroaki Nomada, Hirokazu Higuchi, Hiroaki Yoshioka, Kinichi Morita, Yuji Oki : “Development of Optical Clamp-Meter Using Silicone Optical Technology for In-Situ Absorption Spectroscopy”, Pittcon 2016, 820-4

17) Keisuke Nakakubo, Hiroaki Nomada, Hirokazu Higuchi, Hiroaki Yoshioka, Kinichi Morita, Yuji Oki : “Fully Printable Optical System Oriented Micro/Nano Fabrication by Configuration of Polydimethylsiloxane and Gallium”, (Pittcon 2017), 1360-2