(2017.07)

加工技術研究会 コンバーテック7月号

光を用いたプリンタブル微細配線形成技術

ウシオ電機株式会社

光源事業部E-213プロジェクト

吉澤 宏二、前田 圭逸

-

1.プリンタブルエレクトロニクスと光による配線形成

IOTネットワーク社会において必要とされる、多種多様なフレキシブルデバイスの実現手段として我々は光による新たなプロセスを提案している。

1つは真空紫外光源による材料表面の選択的表面改質を利用した配線パターニング技術であり、もう1つは導電性金属ナノインクの光焼成技術である。この技術で利用されるそれぞれの光源の代表的な分光スペクトルを図1、2に示す。

光による配線形成と言えば感光性樹脂を介したフォトリソグラフィー法が一般的である。この技術の微細加工における安定性や信頼性・量産実績は改めてここで論じるまでもない。

一方でフォトリソグラフィー法の課題として設備投資コストの高さ、工程数の多さ、複雑さからくる管理・運用コストの高さ、多品種少量への適応の難しさが挙げられる。さらにフォトリソグラフィー法における各工程で利用される薬液の廃液処理等プロセス材料の使用効率も課題である。これらの解決手法として各種印刷法によるプリンタブルエレクトロニクス技術が提案され、数々の成果が発表されている。フォトリソグラフィー法と比較して圧倒的に短い工程が魅力で、真空プロセスや露光・現像プロセスを用いない為、設備運用やプロセス材料の使用効率の面でも有利である。

しかしながら微細加工の量産性という側面では課題もある。印刷法の高精細化により数ミクロンオーダーの成果も多く報告されているが、版の接触を前提としたプロセスであるため版の検査・洗浄・交換が課題としてあり、この点は改善が待たれる。

2.真空紫外光による選択的表面改質

我々は、フォトリソグラフィー法でも無く、印刷法でも無い、平行化された真空紫外光による選択的表面改質を利用して配線形成するプロセスを提案する。ここでの真空紫外光は図1に示すとおり波長200nm以下で一般には真空紫外(Vacuum Ultra Violet(VUV))域の光を指す。波長200nm以下の光は酸素に吸収される為、大気下では使用できない。しかし、窒素などの不活性ガスを使用することでユーティリティーや設備への負荷を軽減しつつ、VUV光を使用できる。我々がこの波長域に着目したのは、その高いフォトンエネルギーがターゲットとする樹脂フイルム表面や有機膜の有機物の分子結合を解離させるのに有利と考えた為である。

ここで我々が提案する選択的表面改質による配線パターニング技術におけるVUV光による表面改質の原理とプロセスフローの一例をそれぞれ図3.4に示す。VUV光により基材表面の有機物の分子結合が解離され、わずかに粗化される。これと同時にVUV光は光路中に存在する微量な酸素分子を励起し、酸素ラジカルを生成させる。分子結合が解離された基材表面にこの酸素ラジカルが反応し、親水官能基が生成される。この基材に金属ナノインクを塗布することで、親水官能基が生成された部分にのみ金属ナノインクが選択的に付着し配線形成される。樹脂フイルム表面や有機膜に拡散光型のVUV光源である低圧水銀灯(使用中心波長185nm)やエキシマランプ(使用中心波長172nm)を照射し、親水化や改質反応させる技術は古くから報告されている1)。ここでは平行化されたVUV光をフォトマスクに介すことにより微細な領域の表面改質を実現した。このような短いプロセスで図5に示すような10umL/S以下のパターン形成が可能であり、室温で1umの配線や有機トランジスタ動作を確認した例も報告されている(図6参照)2)。VUV光と塗布法による配線パターニングにはVUV光の積算光量だけでなく導電性インクの粘性や溶媒の選定、塗布する基材表面との表面張力のバランスが重要である。

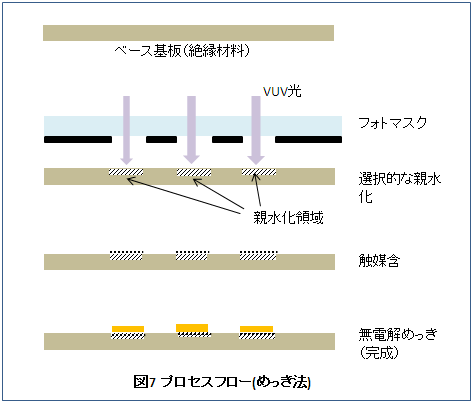

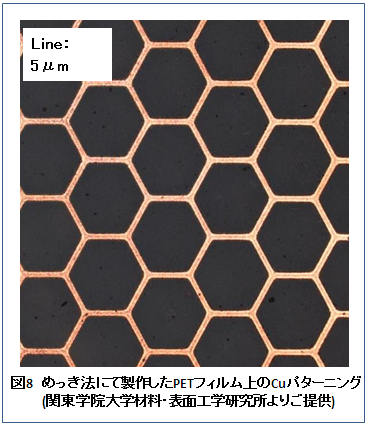

3.めっき配線への応用

次に、VUV光による選択的表面改質をめっき配線に応用した例を紹介する。平行化されたVUV光を利用して基材表面の微細な領域を選択的に粗化し親水基を生成させるのは塗布法と同様である。めっき法では基材をアルカリ洗浄し、次にパラジウムなどが溶解されている触媒溶液に浸漬させることで、改質部にのみ触媒が含浸される。めっき触媒が含浸された改質部がシード層となり無電解めっきを成長させることで感光性レジストプロセスを用いずに微細金属配線を形成することができる。めっき法の利点は複数の樹脂と金属種が選択出来る可能性があることである。図7,8にプロセスフローとこのプロセスで得たPETフイルム上に形成した無電解Cuめっきメッシュパターンの例を紹介する。樹脂フイルムはPETの他にポリイミド、COPなどが可能である。めっきによるパターン形成がプリンタブル配線かどうかは議論のあるところであるが結局はデバイスを作成する側の選択によるところだと考える。

4.導電性ナノ粒子インクの光焼成

もう1つ、我々が取り組んでいるのがキセノンフラッシュランプを加熱源として用いた導電性金属ナノインクの光焼成(フォトシンタリング)である。導電性金属ナノインクは導電粒子の種類(Ag,Au,Cuなど)やその媒質によって様々であるが我々は電子デバイスの金属配線として一般的で電気特性面でも有利なCuナノインクの光焼成に着目している。Cuナノインクによる光焼成では純銅の比抵抗値(1.67μΩ・cm)の数倍の比抵抗値まで報告例がある3)。

Cuナノインクはインクジェットやグラビア印刷等でパターン形成し、一定時間の熱乾燥後金属粒子の結晶化を促す為の焼成が必要となる。このCuナノインクの焼成には一定の高温加熱が必要である為、配線を形成するベース基材の耐熱温度が低い場合やフレキシブル素材は焼成時の基材変形を抑える技術が必要となる。これを実現するのがキセノンフラッシュランプによる光焼成である。キセノンフラッシュランプは図2で示すとおり紫外域から赤外域まで幅広い波長の光を出力するため、Cuの吸収帯にも適合している。樹脂フイルムなどのベース基材は透明性が高いものが多く、可視領域の光を透過する為フラッシュランプ光によるベース基材の温度上昇を抑制しつつ、導電性金属インク部を選択的に加熱できる(図9参照)。導電性金属インクのパターン幅や厚み、ベース基材の組成により発光強度や発光時間を制御する必要があるが、フラッシュランプの発光時間はμ秒オーダーで発光制御が可能である。図10に導電性金属インクの光焼成例を紹介する。図はガラス基板上での焼成例であるがこの他にポリイミドフイルムや最近では耐熱性の低い樹脂フイルムの代表例であるPETフイルム上でも焼成条件が見出せている4)。

5.今後の展望と課題

ここまで平行化されたVUV光による選択的表面改質を利用した配線パターニング技術とフラッシュランプによる光焼成技術について述べてきた。

VUV光による配線パターニング技術はプロセスの認知度や成熟度が不十分である。その背景としてVUV光による改質時間が長かったことが挙げられる。我々は光源メーカーとしてこれまでこのVUV光源の高出力化に取り組んできており、2015年の寄稿時から比較して5倍の光出力の光源開発に成功した5)。図11に示すとおり光出力の向上により基材の改質時間を大幅に短縮出来ることも分かってきた。

今後はフラッシュランプによる光焼成含めシステムコストとのバランスを取りながら大面積化を模索し、適切な材料との組合せでより短時間で安定的な微細配線形成を実現したいと考えている。

最後に、塗布型トランジスタ配線の関連資料の提供を頂いた物質材料研究機構 独立研究者三成様C-ink金原様、めっきサンプルの作成に協力頂いた関東学院大学材料・表面工学研究所堀内助教、導電性金属インクの写真提供頂いた石原ケミカル様にこの場を借りて謝辞を申し上げたい。

以上

参考文献

-

1)ウシオ電機株式会社 ライトエッジ18号(2000)

-

2)X. Liu, M. Kanehara, C. Liu, K. Sakamoto, T. Yasuda, J. Takeya, and T. Minari,Advanced Materials, 28, 6568 (2016).

-

3)南原 聡:コンバーテック7月号,加工技術研究会 P28 (2015).

-

4)南原 聡:マイクロエレクトロニクスシンポジウム論文集 26, 283-286, 2016-09-08

-

5)吉澤宏二、加藤雅規:コンバーテック,加工技術研究会, 43 (7),38-40(2015)