第29回マイクロエレクトロニクスシンポジウム(MES2019)

フォトデスミアによる有機基板の表面粗さ抑制技術

Surface roughness restraint technology of organic substrate by Photodesmear process.

遠藤 真一,羽生 智行

Shinichi ENDO, Tomoyuki HABU

ウシオ電機株式会社システムソリューション事業部マーケティング&イノベーション部門

プロセスコラボレーションプロジェクトプロセスユニット

Ushio Inc.

Process unit, Process collaboration project, Marketing & Innovation division, System solution division

The semi additive process is considered to be a dry process for the miniaturization of the semiconductor packages. There are many problems in the manufacturing substrate of printed circuit boards that must be considered, including materials, tools, processes, conditions etc. The wet process is dependent on the use of chemical reactions resulting in limitations on the higher density that will impact future capabilities. The dry process is used in the semiconductor manufacturing process as a standard, but it is difficult to use with the printed circuit board manufacturing processes. Smear removal via bottom, and the forming of surface roughness becomes the trade-off in the high-end substrate production.

We are conducting research and development of the Photodesmear process as a next generation process. Photodesmear technology combines decomposing organic matter by vacuum ultra violet light with the removal of inorganic matter by ultrasonic treatment into one process. The removal of smear on via bottom is controllable by the energy of the vacuum ultra violet light; additionally Photodesmear can to divide the reaction of the smear removal and the roughness formation. We show our results of the improvement of adhesion between epoxy resin and copper by Photodesmear and the dry seed processes.

1. はじめに

半導体パッケージ(=半導体実装)の小型化には微細配線形成が必要である。ウエハレベルにしろ、パネルレベルにしろ、有機絶縁材の上に微細配線を形成する意味では同じ工法がとられている。セミアディティブプロセス(SAP)はプリント基板パッケージの製造方法として非常に優れた方法である。エポキシやポリイミドなどの絶縁樹脂フィルムのラミネート、レーザービア、デスミア、シード層形成、フォトリソグラフィ、電解めっき、レジスト剥離、シードエッチ、表面粗化処理を繰り返すことでビルドアップ基板が作られる。セミアディティブプロセスの主要工程はウエットプロセスで構成されており何種類もの薬品を使う。セミアディティブプロセスは安価でありながら、半導体チップのバックエンドオブライン(Back end of line)と有機配線層のI/Oを微細なライン&スペースと狭ビアピッチで接続する技術である。

従来から用いられているウエットデスミアは、ブラインドビアのスミアの除去と絶縁樹脂表面の粗さ形成の2つの工程を同時に行っている。デスミア液による表面の浸食により、無電解めっきのシード層がアンカー効果を得てめっき配線の密着性を高めている。しかしながら、めっき配線と樹脂の間の金属界面の凹凸は電気信号の高速伝送に影響を及ぼす問題が指摘されており、表面粗さ制御と密着性のトレードオフを解決する技術が求められている。

2. フォトデスミアプロセスと表面粗さ制御技術

2.1 フォトデスミアプロセス

2.1.1 エキシマランプの応用

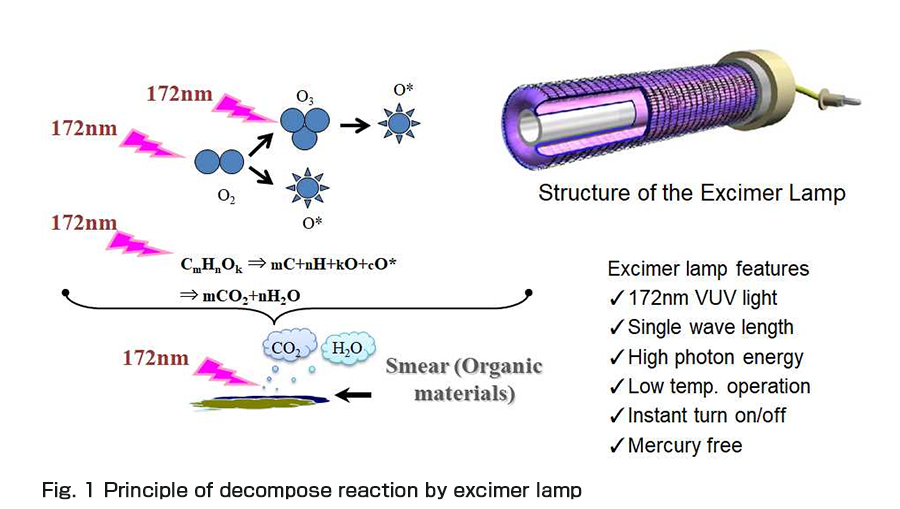

フォトデスミアとは、エキシマランプを利用したデスミア技術である。ランプから発生した172nmの真空紫外線(VUV:Vacuum ultra violet)は大半の有機物の化学結合に作用する。酸素を含むプロセスガス中ではVUV光は酸素分子をオゾンに変化させ、さらにオゾンの分解によって活性酸素を発生させる。このように光、オゾン、活性酸素を有機物に作用させることでスミアや樹脂の有機物を分解する(図1)。次に有機物分解後に残った無機物を純水で超音波処理する工程からなる。

エキシマランプは、単一波長放射、低温動作、瞬時点灯、水銀フリーなど多くの特長を有する。

2.1.2 フォトデスミアプロセス

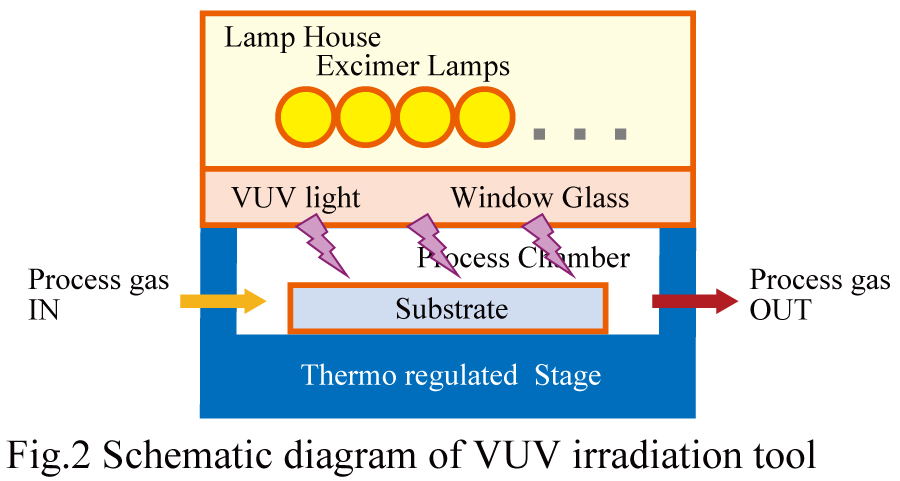

図2はフォトデスミアシステムのVUV照射装置の模式図である。基板は温度制御されたステージに置かれ、上部に専用に設計された高出力エキシマランプが並べられており、光透過窓を介して172nmの光が照射される。プロセスチャンバーは酸素ガスの有効利用と分解物回収のためシールが施されているが、プラズマ装置のように真空引きは必要としない特長がある。

2.2 表面粗さ制御技術

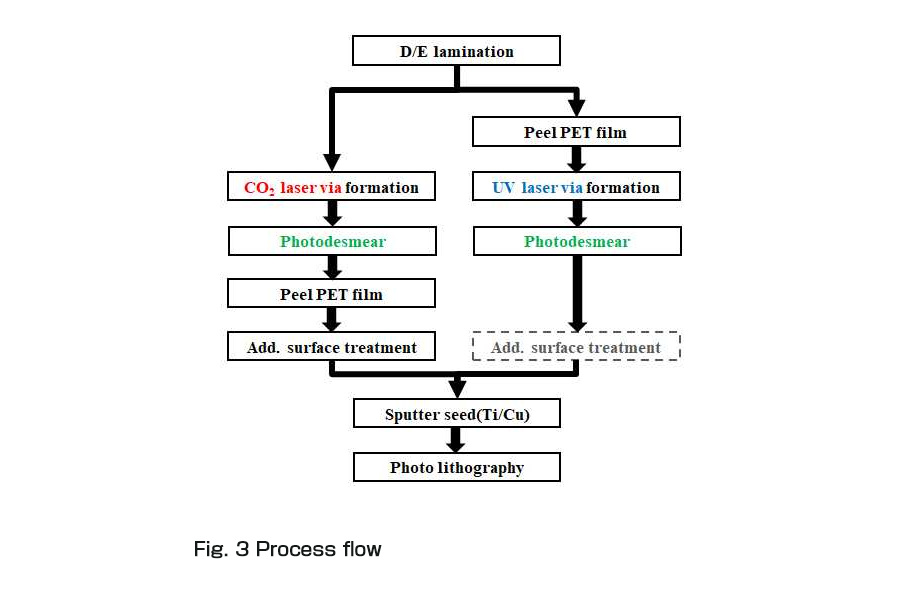

図3は、フォトデスミアを利用した二つのプロセスフローを示す。

いずれもセミアディティブプロセスにおける絶縁フィルムラミネートから電解めっきまでのプロセスフローである。ウエットデスミアのかわりにフォトデスミアを、無電解めっきからスパッタシードに変更している。

まず左のフローを説明する。絶縁フィルムのラミネート後に、キャリアフィルムをのこしたままCO2レーザービアを形成してフォトデスミアを行う。フォトデスミアはドライプロセスであるため、PETフィルムを貼ったまま照射でき(剥離性も維持したまま)、PETフィルムは真空紫外線を透過しないので絶縁樹脂表面の保護に利用することができる。ウエットデスミアでは、高温の過マンガン酸液中ではがれてしまうので、保護フィルムとしては使用できない。この方法によればデスミアプロセス後にPETフィルムを剥離することで、平滑な表面を維持したまま、シード層を形成する。

もう一つのフローは従来通り絶縁フィルムのラミネート後にキャリアフィルムであるPETフィルムをはがし、UVレーザーによってCO2レーザーよりもさらに小さいビアを形成するフローである。UVレーザーを使用する場合、ビア底に残留するスミアは極めて少なくなるので、フォトデスミアプロセスで照射するエネルギー量は、CO2レーザー法にくらべて格段に少なくて済む。

3. 実験結果

3.1 PETフィルムによる保護(CO2レーザービア)

CO2レーザービアの実験に用いた材料は、ガラスエポキシ基板のサイズは510*515mm、厚さ0.4mmの銅張りガラスエポキシ基板に、25ミクロンの絶縁フィルムABF-TX31をラミネートした。炭酸ガスレーザーで開口径50μmのブラインドビアを多数形成した。本実施例の場合にはビア底のスミア厚2μmとし、172nmの光量を約100J/cm2を適正条件とした。VUV光照射後にはイオン交換水中で、25kHzの超音波処理を適宜施した。

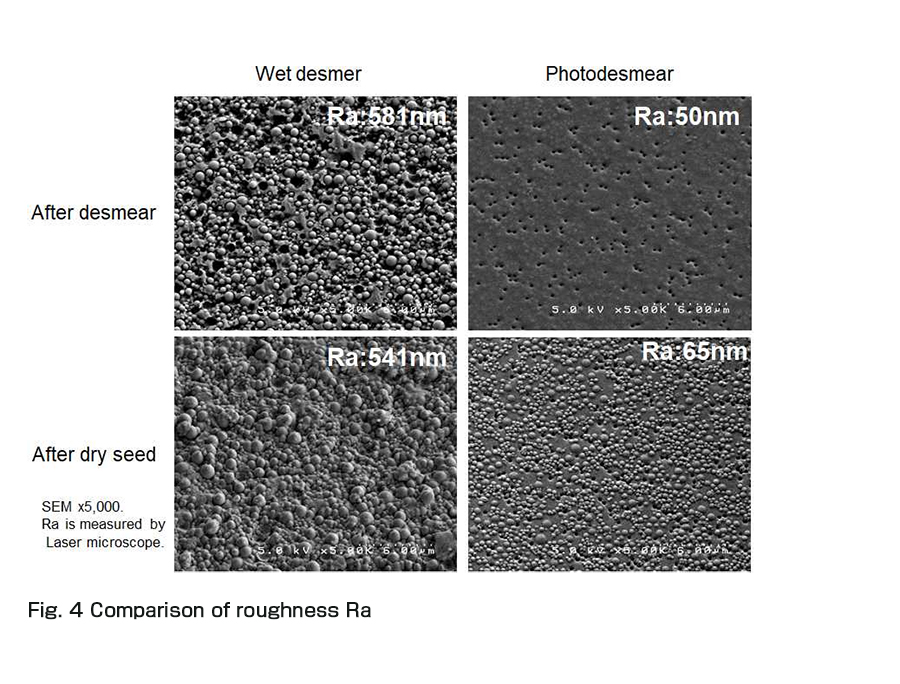

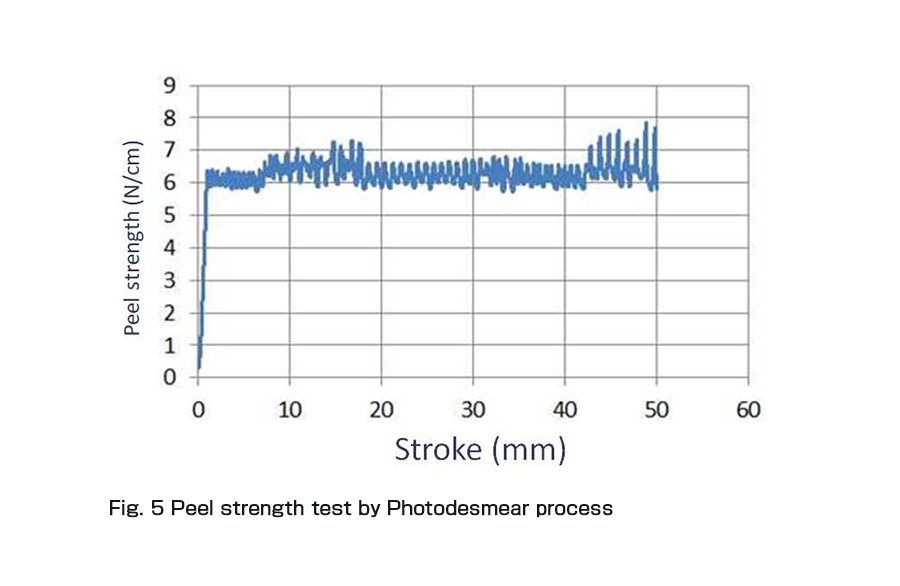

図4は従来のウエットデスミアとフォトデスミアの表面粗さの比較データである。ウエットデスミアでは表面粗さRaが500nm以上になっているのに対し、フォトデスミアでは数10nmに抑えられている。スパッタによるシード層形成後もRaは低く保たれている。このあと、30μmの電解めっきを施した後のピール強度は、フォトデスミア方式の場合0.7kg/cm以上の値を示した(ウエットデスミアの場合は0.4-0.5kg/cm)。このように密着性が高く、平滑な表面は、微細配線を形成する樹脂の下地として必要な要件となる。

このあと、30μmの電解めっきを施した後のピール強度は、フォトデスミア方式の場合0.6kg/cm以上の値を示した。

3.2 短時間照射による制御(UVレーザービア)

UVレーザービアの実験に用いた材料は、ガラスエポキシ基板のサイズは510*515mm、厚さ0.4mmの銅張りガラスエポキシ基板に、25ミクロンの絶縁フィルムABF-TX31をラミネートした。UVレーザーで開口径30μmのブラインドビアを多数形成した。本実施例の場合には172nmの照射時間を0-400secとした。VUV光照射後にはイオン交換水中で、25kHzの超音波処理を適宜施した。

UVレーザービアのスミア除去効果の検証は難しく、本実験ではSEMによるビア底の観察にとどまった。約25秒の照射でスミア除去には十分な照射量と判断した。

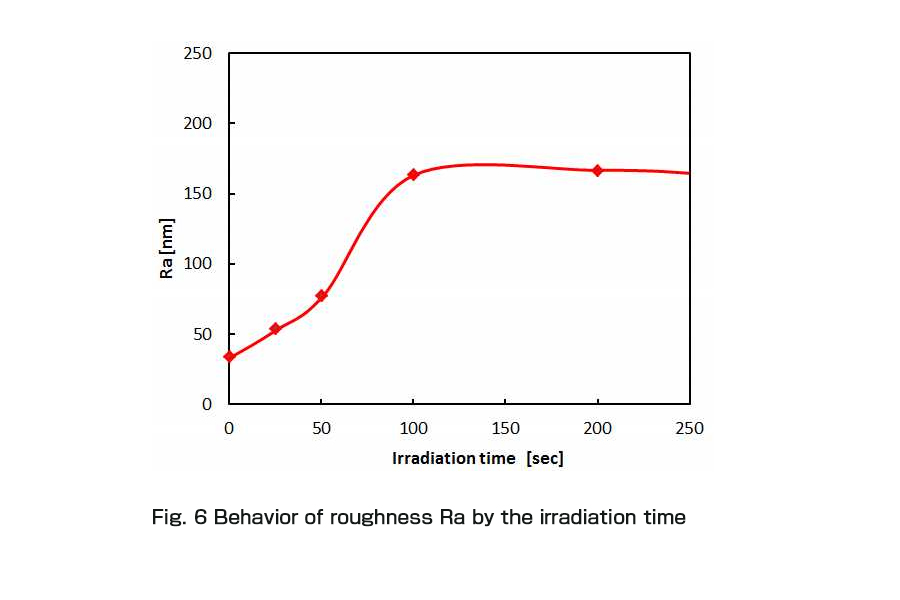

図6はVUV光照射時間とフォトデスミア後の表面粗さをAFMにより測定した結果を示す。VUV光の照射によって、表面粗さは上昇していくが、UVレーザーでのデスミアでは、必要照射量が少ないので、粗くなりすぎる前にスミア除去のプロセスは終了することができる。この実験結果は照射時間によって粗さを制御することを意味する。

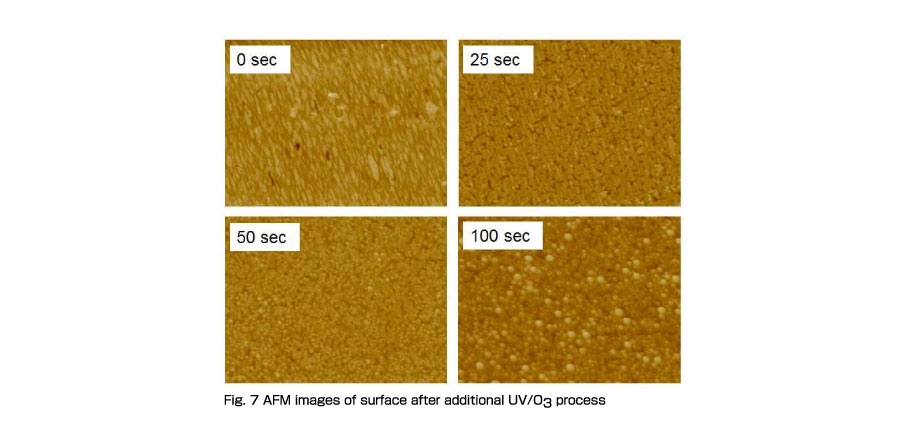

図7は上記照射水準でのAFM像である。100秒照射ではフィラーが露出しており、密着性の低下が予想されるが、50秒程度までは表面樹脂の分解にとどまっており、ある程度のプロセスの自由度が予想できる。

4. まとめ

以上より,フォトデスミアプロセスを利用した有機基板の表面粗さ制御の事例を説明した。

従来のウエットプロセスでは高温の過マンガン酸液中ではがれてしまうので、保護フィルムはもともと使用できない。しかしPETフィルムを利用した保護プロセスによればフォトデスミアプロセス後にPETフィルムを剥離することで、平滑な表面を維持したまま、シード層を形成することができる。このプロセスは、従来のデスミアの概念であるスミア除去工程と表面粗化工程の同時処理を、別々に分けることが可能ということを示している。

またUVレーザーのような低スミア除去では、短時間での処理が可能で表面粗さをVUV光の照射量によってコントロールできる可能性を示した。本実験においてはシリカフィラー入りのエポキシ樹脂をベースに実験を行ったが、VUV光による分解プロセスはポリイミドや液晶ポリマーなどのほかの樹脂への応用も可能と考えられる。また、デスミアだけでなく、デスカム処理においても有機物分解効果は期待できる。

これらのように密着性が高く、平滑な表面は、微細配線を形成する樹脂の下地として必要な要件であり、次世代の再配線層形成プロセスで応用が期待される。

謝辞

本研究は,味の素ファインテクノ株式会社、タンゴシステムインクの協力により行われました。深く御礼申し上げます。

参考文献

1) John Y. Xie, “Developing High Density Packaging with Low Cost Stacking Solution” in SEMICON WEST 2013. October 2013.

2) Ichikawa, Symposium of emerging package technologies 2015, inThe Japan Institute of Electronics Packaging2015.

3) Tomoyuki Habu, “A Photo-Desmear Method for Via Residue Removal Using A VUV Light Source” in IMAPS 2013. October 2013.

4) Hiroki Horibe, “A photo-desmear process using a VUV light source” in The Japan Institute of Electronics Packaging 2014. March 2014.

5) Tomoyuki Habu, “Large Scale Photodesmear for Via Residue Cleaning in High Density Interconnect substrates” in IMAPS 2015, 48th International Symposium in Microelectronics. October 2015.

6) Hiroko Suzuki, “Photodesmear Applicability for Blind Via Holes on a Build-up Substrate” in The Japan Institute of Electronics Packaging 2016. March 2016.

7) Masahito Namai, “Full-sized Panel Photodesmear for Via Residue Cleaning” in IEEE2016 Electric Components and Technology Conference, June 2016

8) Shinichi Endo, “Improvement of Coherency of the Panel Level Package by Integrated Dry Process” in IMAPS 2016 49th International Symposium in Microelectronics. October 2016

9) Shinichi Endo, “New desmear Process of Organic Substrates applications by PhotodesmearTechnology” inIMPACT2017 27th International microsystems, Packaging, Assembly and circuits Technology conference . October 2017

10) Shinichi Endo, “ UV Cleaning” in Electronics Cleaning Technology. Technology Information Association. Oct 2007.

11) Nobuyuki Hishinuma, “Excimer Photon Source” in Electrical Journal 2001 FPD Technology

12)Shinichi Endo, “Reliability test of the organic substrate processed by Newly Desmear Method Photodesmear” in ECTC 2018 IEEE 68th Electronic Components and Technology Conference, June 2018

連絡先

連絡先氏名 遠藤 真一

所属機関 ウシオ電機株式会社 マーケティング&イノベーション部門プロセスコラボレーションプロジェクト

プロセスユニット

所在地 〒532-0011 大阪市淀川区西中島6-1-1 新大阪プライムタワー5階