光技術情報誌「ライトエッジ」No.36〈特集ウシオの新しい取組み第一回〉

ナノインプリントにおけるVUV洗浄・改質技術

(2012年3月)

ナノインプリントにおける

VUV洗浄・改質技術

藪 慎太郎

1. はじめに

ナノインプリントリソグラフィ(以下NIL)とは、石英や金属で製造されたモールドの表面にあらかじめ凸凹のパターンを形成しておき、これを基材側に押し付けて転写するパターン形成法である。

従来のパターン形成法の露光法とは異なる方式であり、露光法の様々な制約から解放される事が期待され、現在多くのアプリケーションで実用化が目指されている。

2. NIL法の特徴

解像度 :

NILの解像度限界はモールド作成限界であり、従来の露光法とは異なり露光波長に解像度が依存しない。よって高解像度であっても高価な短波長光源が不要である。

高いパターン転写性 :

転写したレジストで垂直な側壁の滑らかさを維持出来る。又、側壁の傾斜やLERは、ガウス形状や散乱などの影響を受けないので、一般的なUV光(λ=365nm)を使用出来る。

立体的なパターニング :

3次元立体構造を1回の転写で作成可能であり、従来の露光法で複数回の工程が1回に抑えることが出来る。

大面積転写 :

大面積モールドを作成すれば1回の転写でパターンの作成が可能。

高スループット :

複雑な光学系は不要であり、大面積を高照度で一括転写する事により高生産性が見込める。

積層技術 :

NILはモールドに形成されたパターンを転写する為に、形成されるパターンの形状を変える事は困難である。よって、積層を必要とするパターニングには不向きである。

3. 方式

NIL法は2種に大別される。

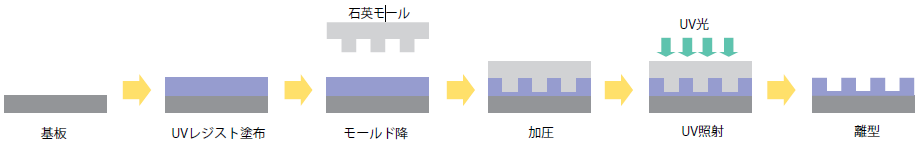

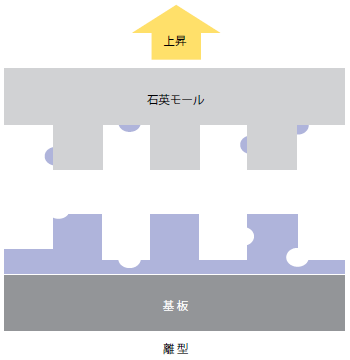

(1) UV NIL法( 図1)

- ・ UV NIL法では石英モールドが使用される。

- ・ 予めパターンを転写する基材側にUV硬化型レジストを塗布し、パターンが形成されたモールドをその上から押し当てる。

- ・ モールド凹部にレジストが充填された後に、モールド上部からUV光を照射する。

- ・ UV光は石英モールドを透過し、レジストが硬化する。

- ・ 硬化後にモールドを離型しパターン転写が完了する。

- ・ 一般的に高解像度を求めるパターニングに使用される。

図1. UVナノインプリントプロセス

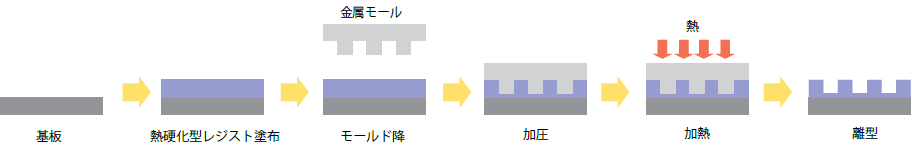

(2) 熱NIL法( 図2)

- ・ 熱NIL法では金属モールドが使用される。

- ・ 金属モールドは光を通さない為、熱硬化型レジストが使用される。

- ・ 一般的に低解像度・大面積・高速処理に使用される。(図3)

図2. 熱ナノインプリントプロセス

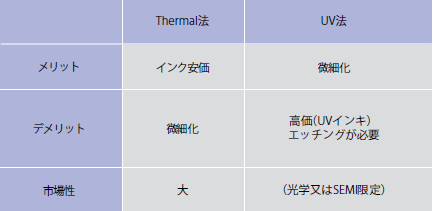

図3. 熱NIL法とUV NIL法の比較

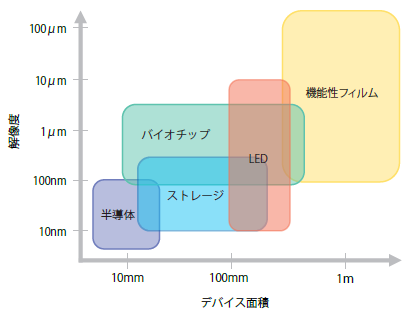

4. アプリケーション

上記利点を生かし、従来露光法で製作されていた様々なアプリケーションへの転用が可能である。

磁気データストレージ:BPM(ビットパターンメディア)への応用が期待されている。

光学とオプトエレクトロニクス:光の波長以下のサイズを生かしたSOE(サブ波長光学素子)への応用。

固体照明:

現状は構成する材料が高い屈折率を有するため、発光された光の一部しか取り出す事が出来ない。

ディスプレー:

従来の露光法で用いる露光機は高価であり、NIL法を採用する事により投資額を抑える事が出来る。又、成膜・リソグラフィ・エッチングの工程を削除する事も期待されている。

バイオ:

DNA,たんぱく質、他の生体機能材料に関連する計測・分析器等のデバイスへの応用が期待出来る。(図4)

図4. アプリケーション

5. 課題

NIL法は接触式の為に露光法では無かった幾つかの課題が存在する。

レジストをモールドに接触させ、レジストを凹部に充填させた後に離型させるプロセスにおいては、充填時にはモールド表面が親水性である事が望ましい。これにより充填速度のアップと充填不良を避ける事が出来る。しかし硬化後においては離型の為に疎水性を持つことが望ましい。この様に相反する表面特性をモールドに与える事は困難である。

レジストは硬化後に一部が剥がれる事によってモールド側に残渣物として残る場合がある。これによりパターン欠損や、次以降のパターンが同様の不良を生む可能性がある。

又、残渣物はパターンを繰り返すうちに成長し、大きな 欠損を生む可能性があり、これらが実用化の大きな課題となっている。

この様に、接触式特有の課題として、

- ①モールド表面状態のコントロール

- ②モールド表面残渣の除去

が非常に重要である。(図5)

図5. モールド残渣のイメージ

5. VUV技術

NILの繰り返しによりUVレジストなどの有機物質により汚れてしまったインプリントモールドを真空紫外光(VUV、波長=172nm)の照射により洗浄し、再生する事に成功した。NILに使用される様々なレジスト材でのアッシングテストを行い、有効性を確認した。

又、VUV照射により表面が親水化され充填性を向上させる事も可能である。

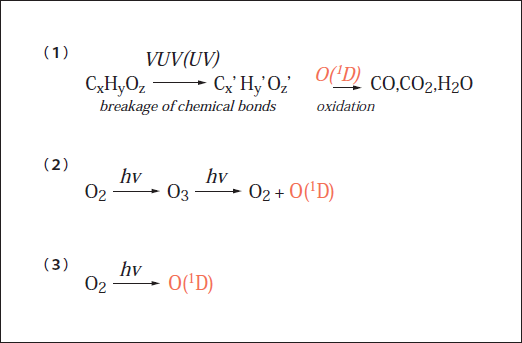

6. VUVによる有機物分解のメカニズム

VUVによる有機物の洗浄メカニズムは式(図6)に示したような2段階で行われる。第一段階ではVUV照射により化学結合が切断され、有機物の部分的な分解が起こる。さらに(2)及び(3)式で発生した一重項酸素により分解された有機物が燃やされ、主には二酸化炭素と水となり、最終的には雰囲気中に放出される酸化揮発反応が発生する。(図6)

図6. VUVによる有機物の洗浄メカニズム

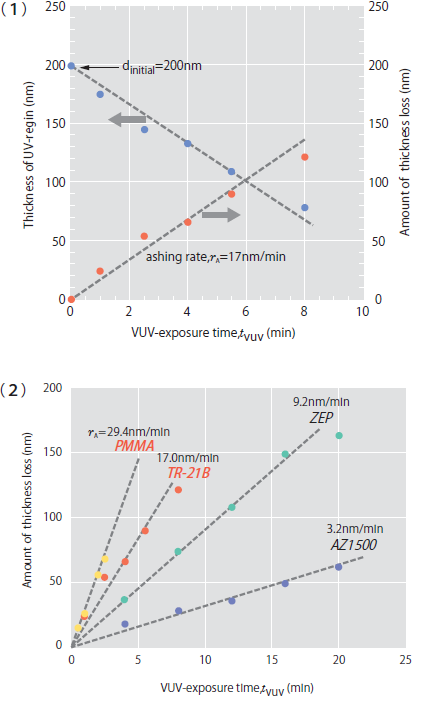

7. 各種樹脂のVUV照射によるアッシング結果

図7(1)にUV NILに用いているUV樹脂(TR-21B)のVUV照射結果を示した。照射条件はTsub=25°C、tVUV=3min、co=20.9%、PVUV=10mW/cm2である。VUV照射前のレジストの厚さは200nmである。初期のレジストの厚さは試料によって異なるので、レジスト間でのVUV照射効果を比較するために厚さの減.量で再プロットした。それより、VUVによるアッシング速度として、17nm/minとなり、比較的早いアッシング(=エッチング)となっている。

図7(2)には図7(1)と同じ照射条件で行った4種類のレジストのVUV照射結果を示した。UVオゾン処理でもフォトレジストはアッシングされにくいことが知られており、VUV照射結果もそれを反映するものである。ただし、アッシング速度はUV照射よりも大きく、フォトレジストも十分洗浄可能な事を示唆する結果が得られている。インプリント用レジストである、PMMAとTR-21Bのアッシングートはそれぞれ29.4、17.0nm/minと比較的大きな値となっており、モールドに付着した残渣の除去にVUV照射の有効性が示唆されるものである。AZ1500とPMMAのアッシングレートは一桁近い値となっており、VUV光照射を利用して、フォトリソグラフィにより形成されたレジストパタンをPMMAに転写できることを示唆するもので、新たな転写法としてVUV利用も期待される。(図7)

図7. VUV照射結果

8.『 CHiPS』について

VUV光によりレジスト残渣除去の可能性を示したが、実際の運用に関してはNIL量産プロセス投入に対して幾つかの課題が存在する。

生産性を考慮し、以下2点を大きな目標とし製品開発を行った。

(1) In-Situ

汚染されたモールドを装置から取り出し洗浄を行うのでは無く、量産稼動中に装置内で自動洗浄を行う事により生産性のアップを狙う。

(2) 高解像度アプリ対応

細線パターンになるほどに残渣の影響は大きくなる。製品開発においては、もっとも細線化が求められる半導体アプリケーションを想定した。

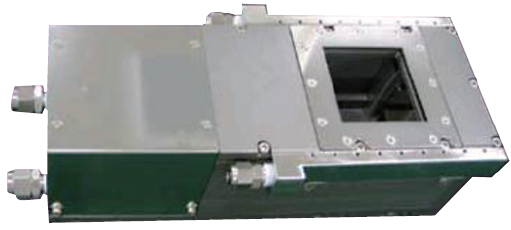

9. CHiPS(Compat HiPR System)の特徴

In-Situでの運用と半導体装置に搭載し自動稼動を行う為にCHiPSでは以下の特徴を持つ。

(1) 超小型 :

装置内実装を目指し、可能な限りのコンパクト化を達成した。この為にランプやトランス等の構成材全てを新規設計とした。

(2) 高照度 :

小型でありながら高照度化を達成した。窓面放射発散度20mW/cm2と60mW/cm2をラインナップした。

(3) 低温設計 :

装置やプロセスへの影響を最小化する為に、周囲への発散熱を最小化する設計とした。

(4) 新型ランプ :

従来の丸型ランプとは異なる新型ランプの開発により面内に均一照射を可能とした。

(5) ダメージレス :

単一波長を照射する事により残渣除去にのみ効果を発揮し、その他の不要な波長の発散は無い。これによって、光によるプロセスへの影響を最小化した。

(6) 環境への配慮 :

従来の紫外光は水銀を用いる事が一般的であるが、本光源は水銀フリーとし地球に優しい技術を採用している。

(7) 周辺環境対応 :

VUV光によって生成されるオゾンは洗浄に寄与すると共に周辺機構への影響も考えられる。よって、ランプハウス本体に吸引機構を設けてVUV洗浄と排気作業を同時に行える様にした。(図8)

図8. CHiPSのランプハウス

10. まとめ

VUVによるNIL課題の解決を検証し、対応する商品を開発した。

本技術によりNILアプリケーションの実用化と量産化が促進される事を目指し、さらなる商品開発を目指した。

誘電体バリア放電を用いた

エキシマランプ

住友 卓

1. はじめに

最近のIT関連技術の急激な発展には目を見張るものがあるが、これら技術の発展の影には“光”(光源)が大きく関わり、光関連技術がキーテクノロジーとなっていることも少なくない。 最先端の半導体リソグラフィにはエキシマ(KrF*或いはArF*)レーザが利用され、更に次世代用に極端紫外線(EUV)を発する光源も盛んに研究されている。 また、フラットパネルディスプレイ(FPD)を初めとする映像システムにおいても様々の光源が応用・開発されている。 これらの分野における製造工程では、特に光化学反応を利用したドライ洗浄、表面改質、光CVD等で、紫外(UV)光源が広く利用され、或いは応用研究も盛んに行われている。

このような用途の光源としては、UV領域或いは真空紫外(VUV)領域でそれぞれの光化学反応に対応する特定の波長範囲にだけ高効率の放射を有することが望まれる。 このような中、20年程前に従来の放電ランプでは発生できない分光分布を有する、誘電体バリア放電エキシマランプが開発された。 現在において、このランプは主にLCD製造工程のウェット処理の前洗浄、成膜工程の前洗浄等に広く使用され、更に半導体製造工程にも応用され始めようとしている。

ここでは、エキシマ光の発光原理、ランプの構造形態例、そしてランプを組み込んだランプハウスの構造例について述べる。 最後にこの光源の産業分野における応用例を紹介する。

2. 誘電体バリア放電エキシマランプとは

(1) 誘電体バリア放電エキシマランプとは

従来の放電ランプにおいては原子スペクトル、分子スペクトルあるいは再結合放射の何れかを利用しているのに対して、エキシマランプではエキシマ(Excimer、励起状態にある多原子分子の総称)の発光を利用している。 また、従来の放電ランプにおいてはグロー放電或いはアーク放電を利用しているのに対して、エキシマランプでは誘電体バリア放電を採用している。

誘電体バリア放電は、オゾン生成用として古くから使用されており、別名、オゾナイザ放電あるいは無声放電として知られている1)。 また希ガス中でこの誘電体バリア放電を行うと、希ガスエキシマが形成され、エキシマ光が放出されることはかなり古くから知られていた2)。誘電体バリア放電はまた、数気圧の圧力までで放電が可能な非平衡の放電であり、誘電体を挟んだ2つの電極に数十Hz~数MHzの高周波高電圧を印加することにより放電できることが確認されている3)。

誘電体バリア放電を励起源としたエキシマランプは、後でも詳しくその特徴を述べるが、1)放電用ガスに接した状態の金属電極が無いため、ハロゲンなどの腐食性ガスも使用できる、2)放電管の形状の自由度が大きい、3)高効率が期待できる等の利点がある。以下順を追って「誘電体バリア放電エキシマランプ」について述べる。

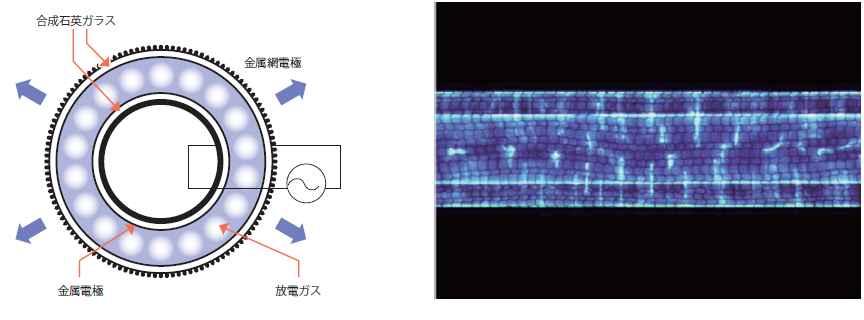

(2) 発光の原理

図1に誘電体バリア放電エキシマランプの一例の概略図とKrCl*ランプの放電の様子を表す写真を示す。管径の大きな外側管の中に内側管を同軸に挿入し、両端を閉じて中空円筒状の放電空間を形成し、内側管の内面と外側管の外面に電極を設け、半径方向に放電を行う方式である。外側管および内側管は石英ガラス製で、誘電体バリア放電の誘電体と光を取り出すための窓を兼ねており、外側電極を光透過性の金属網にして、外側管の側面から光を取り出す方式にした管状ランプである4)。

電極間に電圧を印加すると2枚の誘電体を通して放電空間に電圧が印加される。 この電圧が放電空間の放電破壊電圧に達すると、放電空間に放電が発生する。 しかし、放電空間に接して放電路に直列に誘電体が挿入されている為、誘電体表面に電荷が蓄積されると放電は終止してしまう。 即ち、放電の寿命は数十n秒程度である。更に、誘電体は、放電プラズマが放電路と直角方向に広がる事を阻止する為、一つの放電プラズマの直径は0.1mm程度になる。 即ち、直径は0.1mm程度、寿命は数十n秒程度の放電プラズマが、放電空間に多数本発生することになる(図1参照)。

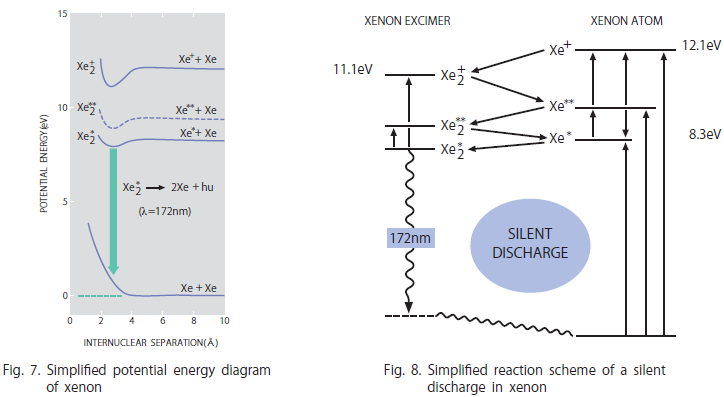

図2にキセノンエキシマ( Xe2*)の発光機構を示す。Xe原子は、放電により発生した電子による励起及び電離過程、更にこれらとXe原子との3体衝突過程を経てXe2*が生成される。 このエキシマは不安定な状態のため、直ちにXe原子に解離し安定な状態に戻る。 この時に放射される光がエキシマ光であり、X eの場合、172nmに中心波長を持ち、半値全幅14nmの実用的には単一波長のインコヒーレント光(位相の揃っていない光)が得られる。

図1. 誘電体バリア放電エキシマランプの一例の概略図とKrCl*ランプの放電の様子を示す写真

図2. Xeエキシマ光の発光機構

(3) 各種エキシマの発光原理

放電用ガスとして希ガス或いは希ガスとハロゲンガスの混合ガスを用いると、ガス種により色々の波長のエキシマ光を発光させることが可能である。 現在主に市販されているものとしては、希ガスであるアルゴン(Ar)、クリプトン(Kr)、Xeを放電ガスに使った発光中心波長がそれぞれ、126nm、146nm、172nmのもの、これら希ガスと塩素(ハロゲン)の混合ガスを放電ガスに使ったKrCl*、XeCl*エキシマによる発光中心波長がそれぞれ、222nm、308nmのものがある。 このようにエキシマの種類を選択することによって、VUV領域から可視光( VIS) 領域に渡って、従来の放電ランプでは得られない波長の、比較的狭帯域のスペクトルが、高効率で得られている。

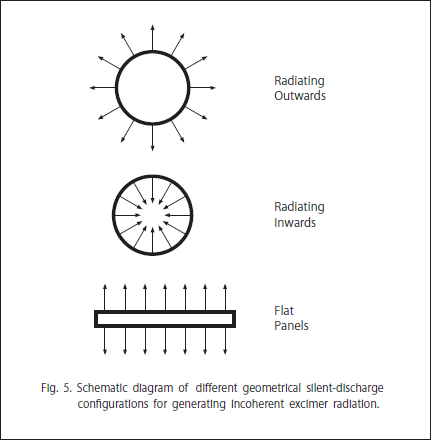

(4) エキシマランプの主な構造

放電ランプの形状としては、先に放電管の形状の自由度が大きいと述べたが、図3で示される通り、様々な形態が可能である。 このうち、同軸中空円筒形(図1参照)のものが材料の入手性やコスト面を考慮し主に採用されている。また、光透過性の電極としては、専ら金属性の網が使用されている1)5)。 光透過材を兼ねた誘電体としては、利用波長に応じて石英ガラス、フッ化マグネシウム(MgF2)、フッ化カルシウム(CaF2)、フッ化リチウム(LiF)などが使用されている1)5)。

また、誘電体で被覆された円筒状電極2本を平行にして、放電チャンバ内に被照射試料と一緒に配置した構造、即ち、光り取り出し用の窓部材を有さない構造の放電ランプ(装置)も提案されている6)7)8)。

図3. エキシマランプの各種形態

(5) ランプハウスの構造例

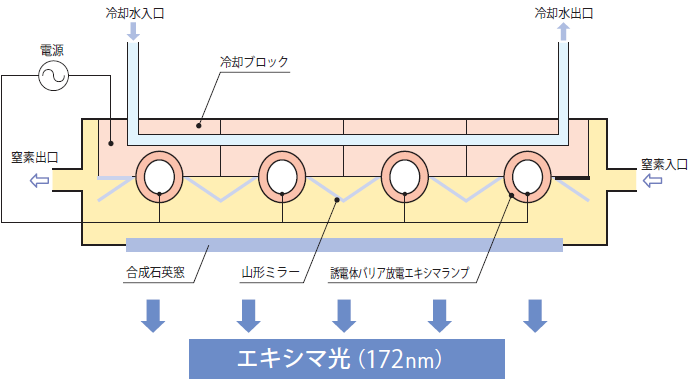

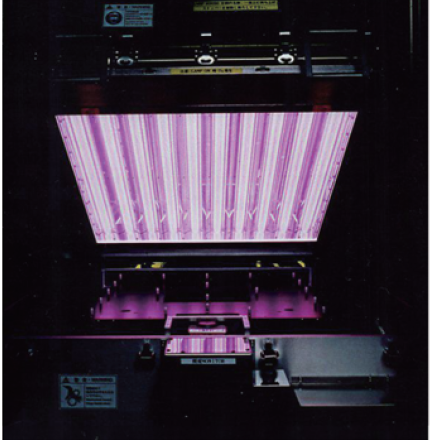

誘電体バリア放電ランプは、従来の放電ランプと違い一本のランプにおいて放電面積を増加させるのが容易であること、更に1個の電源で複数本のランプを並列点灯することが可能なので、ランプを複数本並べることにより、容易に高出力・大面積化を達成することができる。図4にランプを4本並列に並べた平面窓方式でランプ間接水冷方式のランプハウスの概略図を示す。この構造では、金属ブロックを介して間接的にランプが冷却される。 またランプとランプの間には山形のミラーが設けてあり、光を有効に取り出すと同時に窓面の放射照度分布を均一にする働きをしている。 ランプ、金属ブロック、山形ミラーが収められているランプハウス内は窒素ガスで満たされている。 窒素ガスは172nm光を吸収しない為、光を有効に取り出すことができ、また、ランプハウス内の残留酸素濃度を低減してランプ電極、ミラーの酸化を防止している。 ランプ前面には効率良く光を透過する窓ガラス(合成石英ガラス)が設けてあり、窓ガラスよりエキシマ光が照射される。図5には現在市販されている本方式でのエキシマ光照射装置の実例を紹介する。

図4. 平面窓方式のランプハウス構造

図5. 平面窓方式のエキシマ光照射装置の実例紹介

3. 光ドライ洗浄の原理と応用例

精密なドライ洗浄の一つとして、UVと活性酸素種であるオゾン(O3)とを組み合わせた光洗浄法(UV/O3洗浄)がある。 従来は185nm光と254nm光を放射する低圧水銀ランプが用いられて来たが、エキシマランプが低圧水銀ランプに置き換わってLCD製造工程のウェット処理の前洗浄、成膜工程の前洗浄等に広く使用されるようになった。

低圧水銀ランプでは185nm光は空気中の酸素に吸収されO3を発生し、254nm光はそのO3に吸収され、酸化能力の高い励起状酸素原子(O(1D) )を生成する。 一方185nmのような短波長UVは有機物の結合を切断し、O(1Dの酸化作用とUV光による切断の協同作用により、有機物は水や炭酸ガスとして酸化分解揮発される9)。

一方、172nm光を放射するXe2*エキシマランプの場合は、基本的なメカニズムは低圧水銀ランプと同一であるが、直接O(1Dを生成できること10)11)、及び酸素に対する吸収係数が低圧水銀ランプの185nm光より約20倍と高いことにより12)、照射距離の短い領域に酸化作用の高い活性酸素種を高濃度で生成できること、この効果と172nm光が185nm光より光子のエネルギーが大きい為、有機物の分子結合の切断力が高いことと相まって、従来の低圧水銀ランプより洗浄速度が高い。 低圧水銀ランプに比べて172nmエキシマランプによる洗浄速度は数倍以上速いと理解されている。