光技術情報誌「ライトエッジ」No.36〈特集ウシオの新しい取組み第一回〉

産業用LED

(2012年3月)

紫外線LED

ウシオの取り組み状況について

浅賀 浩一

1. はじめに

この1~2年の間のLEDは知名度だけでなく、液晶テレビのバックライト用や車載用など、主に照明の分野で実用化を急速に拡大、定着させている。店頭に並ぶLED電球の豊富な品揃えもそれを物語っている。

一方、ウシオが得意としている紫外線、赤外線などの産業用途においても、スピード感は異なるがLED化が進行している。

ウシオ電機は、これまで、光によるソリューションを提供する光源開発を行っており、LEDにおいても、従来の光源では成し得なかったニーズに対応した製品開発に取り組んでいる。

以下に近年開発したUV-LED光源の一例をご紹介する。

2.ウシオのUV-LED光源

(1)スポットUV照射装置 SPLシリーズ

●SPL-1【 照射ヘッド先端へのLED搭載モデル】

この照射機は、紫外線硬化型の接着材に照射して、電子部品などを瞬時に接着する装置である。ウシオでは、過去30年以上に渡ってUVランプ式の照射機を生産し、約40%のシェアを得ている。

2010年に発売したLED式の「SPL-1」は、従来のランプ式と比べ、体積 1/12、重量 1/10、消費電力 1/10と、圧倒的な小型軽量・省電力化をし、省フットプリントを実現した。

図1. SPL-1

●SPL-2【 本体内部へのLED搭載モデル】

また2011年11月には、追加モデルとなる「SPL-2」を発売した。従来型はLEDを照射ヘッドの先端に配置していたが、SPL-2では本体内部に搭載し、従来のランプ式と同じく、ファイバーから照射する構造にした。

内部に搭載したLEDを本体のファンで十分に冷却するため、従来型と比較して、初期照度がほとんど減衰せず、寿命も2倍の40,000時間が期待できる。

また、ファイバー方式のため、従来のランプ式を使っていた既設の設備に手を加えることなく、容易に置換えられるため、お客様から大変好評を得ている。

なお、SPL-2の技術的な内容については、この後の『LEDスポットキュアの開発』の項で解説しているので、参考にしていただきたい。

図2. SPL-2

(2)インクジェット用照射ユニット

2011年10月にUV硬化型のインクジェットプリンタ用として、スキャンタイプ向け空冷式とシングルパス向け水冷式の2モデルを発売した。

速乾性のあるUV硬化型のインクジェットプリンタは、昨今のオンデマンド印刷のニーズに適した印刷方式として需要が増えている。

従来のランプは、放熱やオゾン排除のため、大掛かりな排気ダクトを設置(工事)していたが、LED化によってこれらが不要となった。

このユニット開発では、LEDを高密度に実装することで、高い照度と小型化の両立を追求した。装置自体のコンパクト化につながるため、例えばオフィスのような新しい環境においても、印刷機が導入しやすくなるものと考えている。

なお、波長はLED用インクの感度に合った385nmと395nmを設定している。

図3. スキャンタイプ向け空冷式ユニット

図4. シングルパス向け水冷式ユニット

(3)露光用照射ユニット

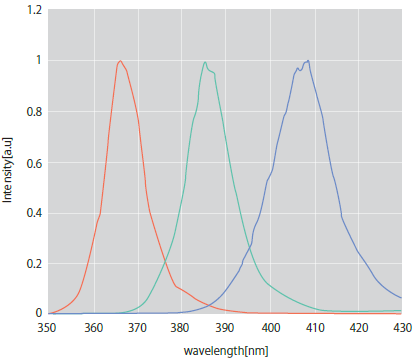

現在開発中の露光用照射ユニットで、従来のレジストが流用できるように、UVランプの波長と近似した3種類の波長(365nm、405nm、435nm)を照射する。

ランプでは不可能だった各波長の出力が可変でき、必要な波長だけを選択した照射や、各波長のバランス比を変えた照射が行なうことができるため、少量多品種の露光にも適していると考えられる。

まだ幾つかの課題はあるが、2012年度には、500Wランプに相当するLEDユニットの市場投入を目指している。

図5. 露光用ユニットのプロトタイプ

図6. UVランプと露光用LEDのスペクトル

3.まとめ

今回ご紹介した製品の他にも、お客様のご要望に合わせたカスタム品を含め、様々なLED光源を開発している。

今後も、UVによる最適なソリューションを検討していく上で、LEDは不可欠であり、従来の光源開発で培った光学・放熱技術、解析・シミュレーション技術を駆使してその性能を最大限に引出し、お客様の生産性向上に貢献していきたい。

紫外線LED

製品と技術について : UV-LEDを用いた照射ユニット

中島 敏博

1. はじめに

UV-LEDとは、400nm以下の波長の光を放射するLEDを指すが、基本的には、白色LEDに使用されている青色LEDと構造的には大きな違いはない。

従って、UV-LEDも応答速度はサブm秒以下であり、UV-LED照射ユニットのシステムとしての立ち上がり時間は電源に依存し、オーバーシュートを抑えても、数m秒~数十m秒とすることも可能であり、高圧UVランプやメタルハライドランプの数十秒~数分に比較して、極めて早く、ON/OFFの繰り返しによる劣化もないため、必要時のみの点灯が可能である。さらに、使用条件にもよるが、LEDの寿命は1万時間~数万時間であり、ランプの数倍から10倍近くに及ぶ。この特徴は、産業用途に使用する上では、電力使用量の削減や装置の稼働率の向上につながり、COOの観点から好ましい光源といえる。

また、産業用に使用されるUV照射機の主な用途は樹脂の硬化であり、UV硬化樹脂に含まれる開始剤がUV光を吸収し、活性種を生成することにより、重合反応が進み樹脂が硬化する。そのため、開始剤の光の吸収が反応を支配するが、これまでのUV硬化樹脂に含まれる開始剤は、UV-BやUV-Cの領域で高い吸収を示すため、UV-LEDでは、UVランプのようなUV-BやUV-Cに属する320nm以下の光を放射しないため、十分な硬化が得られなかった。

しかし、大出力のUV-LEDが入手可能な状況になり、開始剤の配合量の増加、増感剤の添加、さらにはUV-A領域にも吸収をもつ開始剤の開発により、現在上市されているUV-LEDのピーク波長領域である360nm~400nmに合わせた樹脂の入手が可能になり、UVランプからLEDへの置き換えが進みつつある。

本稿では、UV-LEDの特徴と、UV-LED照射ユニット開発に必要な信頼性向上の取り組みを紹介する。

2.UV-LED光源の特徴

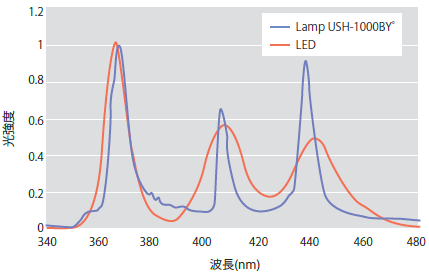

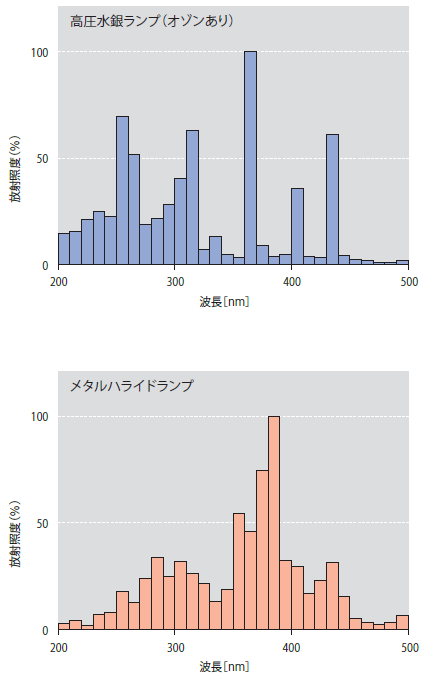

図1、2に、それぞれ代表的なUVランプとUV-LEDの分光スペクトルを示す。UV-LEDでは、UVランプとは異なり、単色光であるため、UVランプでは対象プロセスによって必要となるDeep UVカットフィルタや熱線吸収フィルタ、およびフィルタを冷却するシステムが不要となり、システムを簡素化できる。

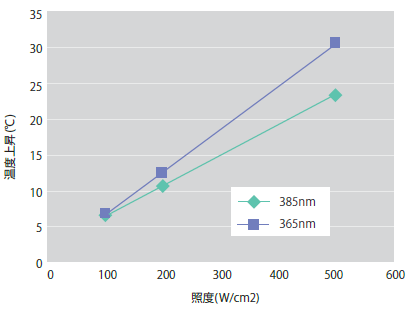

図3は、365nm、385nmのUV-LED照射器を用いて、一定の条件下で、0.1mm厚のPETフィルムに照度を変化させて、光を照射したときのフィルムの温度上昇を測定した結果を示したものである。PETフィルムは、照射光からの光の一部を吸収して、温度が上昇すると共に、温度上昇に伴う自然対流により放熱し、熱の収支の均衡が取れたところで温度上昇が止まり、一定温度になる。

本結果から、樹脂フィルムの温度上昇は、照射する照度に比例しており、波長によっても変化していることがわかる。

樹脂の硬化は、おおよそ単位面積あたりの照射エネルギー量で決まるため、温度上昇を抑制して樹脂を硬化させるには、照度を低くする代わりに照射時間を長くすることにより、照度と照射時間の積である照射エネルギーを硬化に必要な量にすることで実現できる。また樹脂の吸収波長を考慮して、照射波長を決定することも重要な要素の一つである。

省エネや長寿命というメリット以外に、温度上昇を抑制できるというプロセス上のメリットもあり、ランプからLEDへの置き換えが進んでいるアプリケーションもある。

図1. 高圧水銀ランプとメタルハライドランプの分光スペクトル図

図2. 365nm、385nm、405nmの分光スペクトル

図3. PETフィルムとUV-LED照射による温度上昇

3.UV-LED照射ユニットの信頼性向上への取り組み

冒頭に、LEDは、ランプに比較して長寿命であることを特徴の一つに上げたが、LEDは半導体であるため、十分に冷却を行い、PN接合部(ジャンクション)温度を低くするための冷却の技術が重要となる。

また、LEDは基板上に形成された金属パターンへ実装されるため、LEDの劣化だけではなく、実装条件や使用される材質、さらにそれらの相互干渉により、経時的な劣化を引き起こし、信頼性を損なう要因ともなる。

そこで、ウシオで行なっているUV-LED照射ユニットの長寿命化、高信頼性を確保するための取り組みの概要を紹介する。

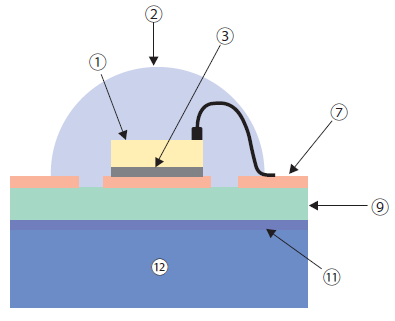

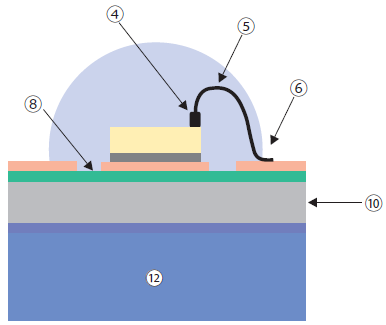

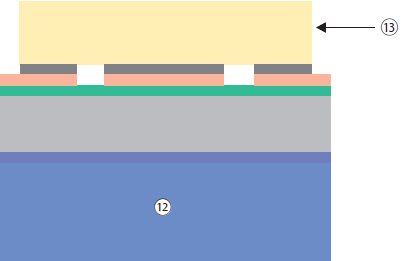

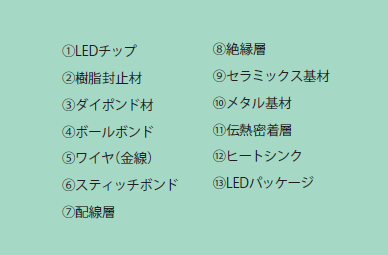

UV-LED照射ユニットのチップ周辺部の代表的な構成のいくつかを拡大した模式図を図4、5、6に示す。図4、5は、チップ単体を基板に直接実装する場合の例であり、図6は、市販のセラミックスパッケージ品を実装する例を示している。

ウシオでは、求められる光源の波長、照度、均一性等によって最適な構造を選択し、それぞれの構造の特徴を生かした光源を提供するために、それぞれの構造に関して、シミュレーションや実機の製作を行い、様々なストレス耐性の評価を行っている。

ジャンクション温度は、①または⑬のLEDから⑫の水冷または空冷のヒートシンクまでの熱抵抗の総和と、LEDチップに投入される電力によって決定される。そこでジャンクション温度を下げるために、シミュレーションによるヒートシンク構造の最適化や実機での過渡熱抵抗の測定、サーモグラフによる温度測定、③のダイボンドの超音波によるボイドの確認等の評価を行なうことにより、照射ユニットの構造、材料や製造プロセスの最適化を行っている。

②の樹脂封止は、チップやワイヤボンドの保護、レンズ効果による集光を期待できるが、短い波長では、樹脂の劣化や透過光の低下につながる。そこで、樹脂に加熱下で紫外線を照射して、経時的な変化の有無を長期間評価することによる最適な材料の選択や、②をなくす代わりに、ユニット構成により密閉構造を確保することにも取り組んでいる。

ワイヤボンドは超音波熱圧着方式で行われるが、信頼性を確保するには、超音波エネルギーと荷重、温度、時間のパラメータが重要であり、ボールシェア、ワイヤプル試験を行い、最適化している。

⑪の伝熱密着層は、伝熱グリースや伝熱性の接着剤等が使用されるが、含まれる物質が遊離して浮遊することにより、LEDやユニットに使用されるレンズに付着し、透過率の低下、更にUV硬化樹脂の硬化阻害を招く可能性があり、低揮発性の素材を選択する必要がある。特に、セラミックス基板を使用する際には、硬化後の基板への応力にも配慮する必要があり、種々の材料を評価し、選択している。

この他、ユニットとしては、実機での寿命試験以外に、振動試験や、熱衝撃試験を行い、使用に供されるまでの輸送や保管における信頼性の確保にも努めている。

図4. セラミックス基板使用の例

図5. メタル基板使用の例

図6. LEDパッケージ使用の例

4.まとめ

UV-LEDを利用した照射ユニットは、UVランプに比較して環境負荷が小さいことや、UVランプにはない特徴を備えていることから、UV-LED自体の高出力化、コストの低下、さらにUV-LEDの放射光へマッチングしたUV硬化樹脂の開発により、今後ともその市場は拡大していくものと考えられる。

出典

LED-UV硬化技術と硬化材料の現状と展望 シーエムシー出版 (2010年5月)

ウシオ電機ホームページ ウシオの紫外線硬化・乾燥・接着(UVキュアリング)技術

紫外線LED

新型LEDスポットキュア「SPL-2」の開発

松島 竹夫

1. はじめに

Φ1~10mm程度の任意の極小領域にUVを照射するスポットUV照射技術は、エレクトロニクス、自動車、医療機器などの多様な製造ラインにおいて、硬化、接着、封止、剥離などに用いられており、その光源は、環境志向の高まりに伴い、ランプからLEDへの切り替えが一部進んでいる。

本稿では、LEDを光源とした最新型の「SPL-2」の特長を、従来機と比較しながら述べる。

2. 従来型の問題点

照射ヘッドの先端にLEDを搭載したタイプの照射機は、LED冷却のため、光出力部に比較し、そのヘッドサイズが大きくなってしまう。さらにヘッド部が発熱源であることから、密集した配置をしようとすると、冷却の制約により、その出力が低下したり不安定になることから、設置条件に大きな制約ができていた。

例えばピックアップレンズの接着においては、Φ1~3のレンズに2~3箇所を接着するため、ヘッド同士を密に設置する必要がある。しかし、LEDからの熱を効率よく逃がすことが困難となる。LEDジャンクションの温度が上昇すると放射効率が低下し、照射時間内に照度が大きく減衰することが起こる。また高温での点灯は短寿命を引き起こす原因となる。

これらの問題を解決するために、発熱の元となるLEDを本体へ内蔵し、その光をファイバーで照射面まで運ぶことにより、設置条件の制約を低減した「SPL-2」を2011年12月から販売した。(図1)

図1. SPL-2

3. 新型「SPL-2」

「 SPL-2」は、LEDを本体に内蔵したことにより、LEDに十分な冷却機構を取り付けることが可能になり、以下の効果を得ることができた。

- ①高入力化による高照度

- ②点灯開始時からの照度減衰の抑制

- ③長寿命

- ④ヘッド部の設置条件における熱的制約からの解放

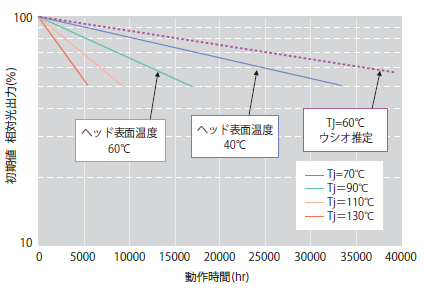

照度維持、寿命は、LEDジャンクション温度に強く影響される。従来型LED光源(ヘッド先端へのLED搭載)の場合、設置条件により冷却が難しく、ヘッド温度が高くなりやすい。

その結果、高照度での運転を続けると、LEDのジャンクション温度が上昇し、短寿命につながる恐れがあった。

この温度を低く抑えることで、高入力であっても長寿命が実現でき、SPL-2では40,000時間を上回る寿命が期待できる。(図2)

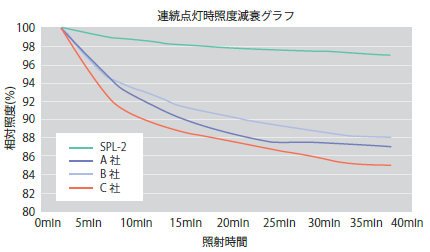

また、LEDはジャンクション温度が上がると、放射効率が下がる傾向にある。ヘッドにLEDを搭載している機種においては、おおむね12~15%の照度減衰が初期の10数分で確認される。

SPL-2は、始動後1sec以内で、LED温度がほぼ平衡状態に達する。すなわち放射束がほぼ平衡状態(初期の97%程度で安定)に達することになり、1sec以降の照度減衰はほぼないといえる。(図3)

LEDの熱処理は本体内でなされ、そのパフォーマンスが十二分に引き出される。よって、ヘッド部分は熱的制約から解放されることになる。

照射光源を切り離し、十分な冷却を得るためには、そのエネルギーの伝送手段が重要である。従来のランプ式スポットUV照射装置においても、このためにファイバーが使用されていた。

このファイバーは石英ガラスのコアをもったタイプで、熱に強いという特徴がある。ランプはUV以外の熱線も多く放射しているので、熱に強いファイバーが必須であった。しかし、このファイバーのNAは小さく、可とう性を得るためにバンドルファイバーを採用すると、LEDのような面光源にとっては、高い結合効率の確保が難しいという課題があった。

SPL-2においては、LEDは熱線を含まず必要な光しか出ないため、最大限の利用効率を追求し、液体ファイバーを採用した。液体ファイバーは充填率が100%なので、充填率によるロスがない。

従来のランプを用いたスポットキュアに代わり、長期間にわたり安定してUVキュアが実現できる本製品が、お客様のラインの安定稼動に貢献できることを期待して止まない。

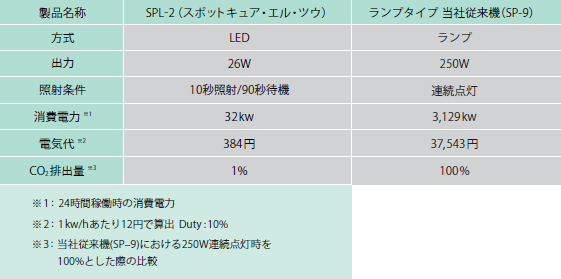

最後にSPL-2の主な仕様と環境データを表1,2に示す。

図2. 従来機種のヘッド温度ごとの推定寿命とSPL-2の寿命予想比較

図3. 従来機種とSPL-2における照射開始時からの照度減衰率

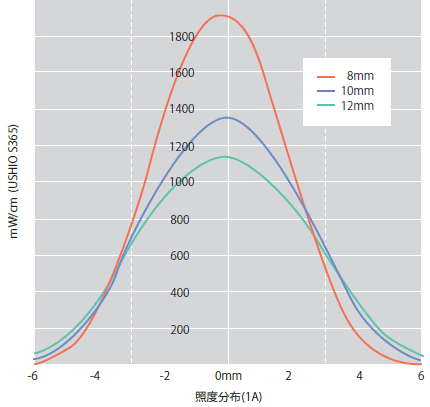

図4. 照度分布※UIT-250/UVD-S365にて測定

表1. 製品データ

表2. SPL-2と当社従来機(ランプ式 SP-9)との環境データの比較

入力で1/10、アイドリングストップで1/10となるのでSPL-2はSP-9の1%のCOOとなる

4. まとめ

SPL-2はランプ式に対してCOOで圧倒的に優れている。

また従来型LEDに対して光特性で優位であり、ヘッド設置の自由度が高い設計となっている。

SPL-2がLED方式の新しいスタンダードとなることを期待している。

赤外線LED

赤外線LED照明

桜井 弘 (ウシオライティング)

1. はじめに

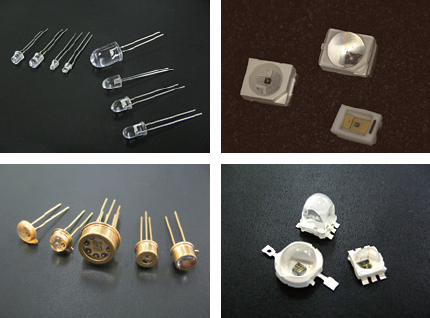

赤外線LED素子は700nm以上1500nm程度までの近赤外線を発光するもので、砲弾型、表面実装型など、可視光のLEDと同様なパッケージを使用し、製造されている。

赤外線の特徴である、人間の目には見えない、あるいは透過性が高いといった性質を利用しているが、赤外線に感度を持つ受光機器(カメラやフォトダイオードなど)と一対で使用する必要がある。

表写真1. LEDの形状((株)エピテックスHPより)

2. 赤外線LEDの主な用途

機器の位置検知などに使用されるセンサー用が大半を占めるほか、一般的に見かけるものとしては、家庭で使われているリモコンが代表的なものとなる。また、他にも、以下の用途がある。

- ①通信

リモコン、IrDA、ファイバー通信など - ②センサー

フォトセンサー、フォトカプラ、位置センサーなど - ③認証

静脈認証、顔面認証など - ④監視・セキュリティ

入退場、施設、河川、港湾、空港、交通など - ⑤検査・分析

探傷、異物検査、組成分析など - ⑥その他

医療用途(癌発見、治療)、セラピなど

3.赤外線LED照明の用途・市場

ウシオライティングの赤外線LED照明は、主に屋外で使用され、用途としては以下の監視に使用されている。

- ①入退場者監視 ビル、工場の入口

- ②施設監視 侵入者、盗難

- ③河川監視 増水、取水口

- ④港湾監視 波浪、不審船

- ⑤空港監視 侵入者

- ⑥不法投棄監視 不審者

- ⑦動物監視 生態、侵入

- ⑧交通監視 交通量、ゲート突破

どの分野においても高精細な画像記録への要求が増え、カメラは、従来のNTSC方式アナログカメラから、解像度の高いIPカメラ、メガピクセルカメラへと移行している。市場では、デジタル化が進んだことで、価格は下落傾向にあるが、数量は増加している。周辺機器においても、記録装置の大容量化が必須であり、高精細化に伴う映像の質へ影響が大きい照明も、併せて増加している。

4.赤外線LED照明の点灯方式

(1) 直流常時点灯方式

一般的な監視カメラによる撮影モードのシャッタースピードで撮影ができる、移動速度の遅い被写体撮影用で、前述の①~⑧項が該当する。

この点灯方式は、LED電球などにも使用されている一般的なもので、アナログカメラ、デジタルカメラ、また受光素子のCCD、CMOSなどに関わらず、使用が可能である。

(2) 直流パルス点灯方式

移動速度が早い被写体撮影用で、⑧項の交通監視が主な用途となる。

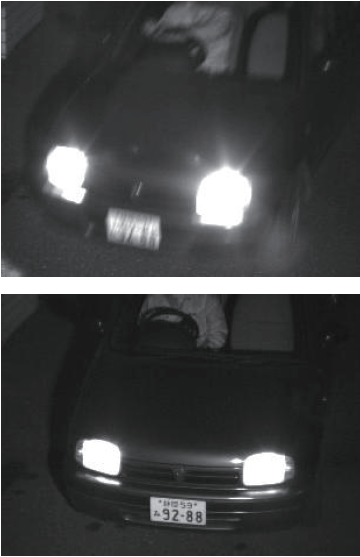

映像が流れないように、当然カメラのシャッタースピードも1/500以上と早くなり、カメラに取り込まれる光量が少なくなるため、光を効率よく取り込む仕組みが必要になってきたことから生まれた点灯方式である。条件にもよるが、直流点灯に比べ、数倍の電流を印加することができる反面、カメラと同期をとる必要があるため、シャッタースピード、コマ数/秒、受光素子などに注意する必要がある。

写真2は30km程度で走行する車輌を撮影したもので、シャッタースピードが遅いと画像にブレが生じ、鮮明な映像にはならない。

写真2. 直流点灯とパルス点灯の比較

直流点灯 カメラ非同期(上)とパルス点灯 カメラ同期

5.一般監視用赤外線LED照明

UILS-B85154(直流常時点灯方式、写真3)は屋外赤外線LED投光器として、主にカメラメーカーに販売している製品である。投光推奨距離25m、50m、100mの3種を取りそろえ、入口監視から、施設周辺、河川などに幅広く利用されている。特に港湾で問題となる塗装は、安心して設置できるよう、重耐塩塗装を施している。入力はAC100V、IP56(防塵・防水保護等級)であることから、通常の設置環境で問題となることはない。

写真3. UILS-B85154

6.交通監視用赤外線LED照明

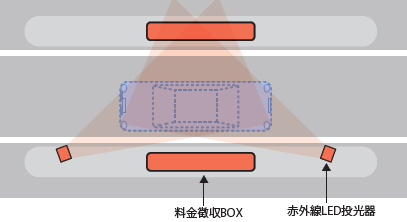

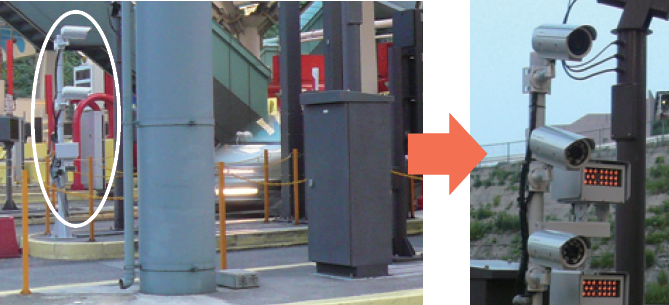

(1) ETCゲート監視

高速度道路をはじめとする、有料道路の料金所における不法通行車輌を撮影する目的で設置される。警察への証拠として提示するため、車種、車輌、ナンバー、運転者が特定できる映像記録が必要になる。

図1のように、料金所を通過する車輌に対して、路側の前後から撮影する。監視は前方からが主体で、車のフロントガラス越しに車輌全体および運転者を撮影する。なお、これらを特定できることが条件であるが、現行の車輌に使われているフロントガラスは、社内温度の上昇を防ぐため、赤外線を透過しにくい仕様となっているので注意が必要である。

照射範囲としては、距離:5m、幅:3.5~4.0m、高さ:3mという近距離ワイドの仕様となる。

図1. 料金所

(2) 通行車輌監視

一般的にNシステムと呼ばれ、当初は交通渋滞情を得るため、主要幹線道路を中心に設置されたものである。車輌ナンバー機を1km程度の間隔で設置し、各車輌の通行時間を測定している。データの管理は警察が行い、現在は犯罪車輌の通行監視などにもデータが利用されていると噂されている。設置場所は写真4のように道路上方で、路側からの照射撮影に比べて太陽やヘッドライトの影響が少なく、安定した映像が得られやすい。照射範囲は、距離:15~20m、幅:3.5~4.0m、高さ:約1mの仕様になっている。ETCゲート監視とは異なり、撮影した映像からナンバーを読み取ることが必須で、ここに赤外線のエネルギーを集中させるため、高さ方向は限定されている。但し、車速が早いので、シャッタースピードは1/1000、1/2000となる。

写真4. 料金所 設置環境

写真5. 設置環境

(3) 車輌ナンバー読取

Nシステムと同様、車輌のナンバーを読み取りデータ化するが、民間で活用されている。

主な設置場所は駐車場、配送センター、私道(別荘地)などである。

大型駐車場では課金精算ステムに組み込まれ、事前に精算することでゲートでの一旦停止をなくし、渋滞の緩和を図っている。

配送センターや工場では、入退車データをコンピュータで管理することにより、荷物の積載場所への誘導や不審車両の入場防止に役立てている。

7.おわりに

これまで、目に見えないという赤外線の特徴を利用して製品展開を図ってきたが、透過性を応用することについても検討したいと考えている。

医療関連では、癌細胞の発見、躁鬱病の改善などにも使用されはじめており、応用分野はさらに広がると思われることから、今後も注目していきたい。