光技術情報誌「ライトエッジ」No.39(2013年6月発行)

塗装工学(日本塗料技術協会)

(2012年2月)

ハロゲンヒータを用いた

赤外線加熱の特長と加熱事例

上嶋 由紀夫

緒 言

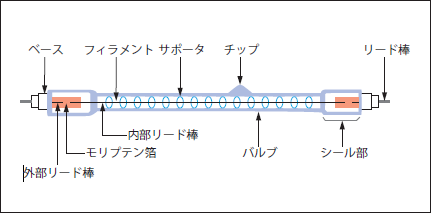

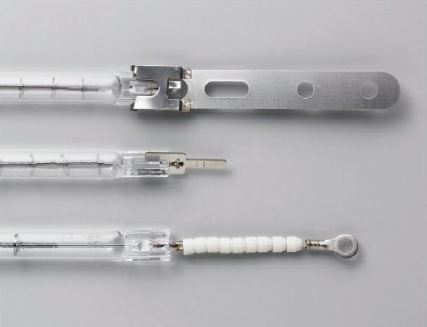

ハロゲンヒータは、ハロゲン電球が放射する赤外域の光を効率よく取り出し、熱源としての活用を目的に開発されたランプ(図1)で、ハロゲンヒータランプ、ハロゲンランプヒータと呼ぶこともある。

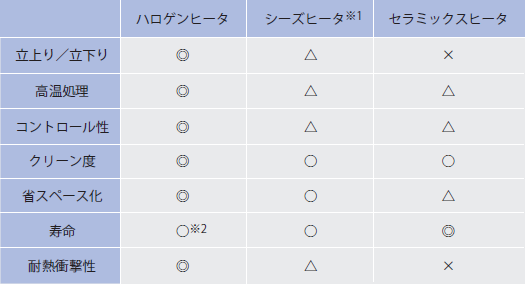

ハロゲンヒータは、投入電力の85%以上が赤外線に変換され、また、立ち上がり・立ち下がりが素早く、コントロール性に富むなど、他の熱源にはない、光ならではの特長を数多く有している(表1)。

これらのことから、暖房・調理などの民生用途をはじめ、半導体・LCD・太陽電池などの製造プロセスでの加熱源、塗装乾燥における金属や樹脂の加熱源など、工業用途としても幅広く使用されている。

図1. ハロゲンヒータの基本的な構造(直管型)

表1: ハロゲンヒータと他の熱源との性能比較

※1. シースヒータとも言います。

※2. 抵抗加熱源は、使用時間とともに加熱性能が低下しますが、ハロゲンヒータは、寿命末期まで安定した加熱性能を維持します。

1. はじめに

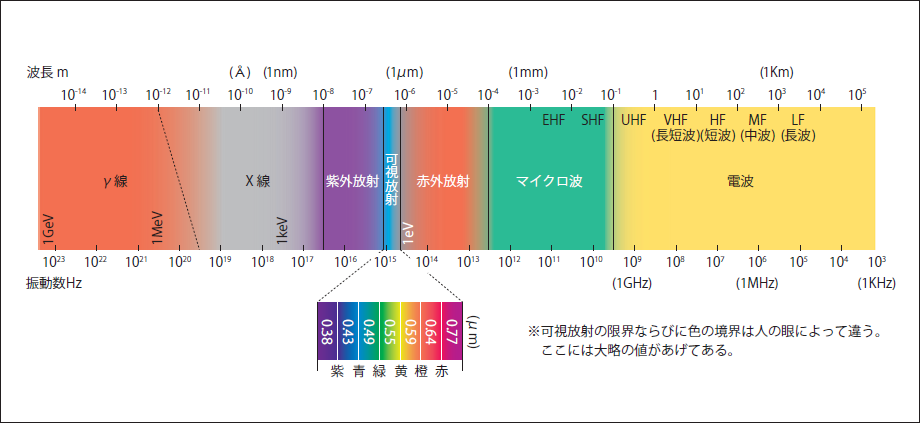

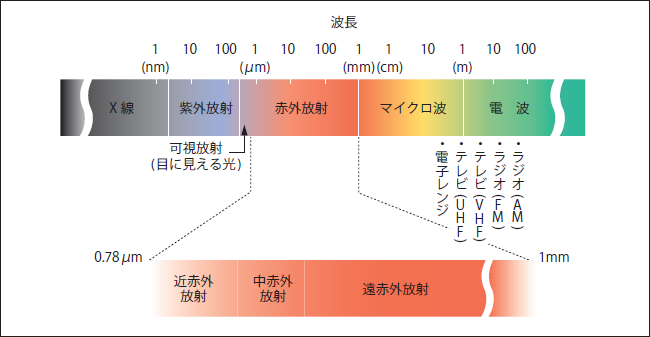

「光」とは、10~10万nmの波長を持つ電磁波の総称であり、この波長域の電磁波を発生する放射体をすべて「光源」と言う。

一般に「光」といえば可視光線(可視放射)を指すことが多いが、図2に示すように、可視光線は、電磁波の中の380~780nmの波長域の光のことである。これより短い10~380nmの波長域の光を紫外線(紫外放射)、これより長い780~10万nmの波長域の光を赤外線(赤外放射)と呼ぶ。

また、光源を歴史的な視点から分類すれば、自然光源(太陽、月など)、燃焼光源(たいまつ、ガス灯など)、電気エネルギーをエネルギー源とした光源(フィラメント電球、蛍光灯、LEDなど)に分けることができる。

本稿では、電気エネルギーをエネルギー源とした光

図2. 電磁波と光

2. 光加熱

2-1.加熱の伝達

加熱は、対象物に何らかの方法でエネルギーを与え、熱エネルギーに変換されることによって達成する。熱エネルギーの伝達には、伝導、対流、放射の3つの現象がある。しかし、実際には、これらのうちの1つが単独で作用することは少なく、複数が組み合わさった状態で作用することが多い。

2-2.伝導

伝導とは、熱エネルギーが、物体のある部分から他の部分へ、あるいは接触している他の物体へ伝達される現象である。伝導の際には、物体の移動や混合によらず、異なる温度の物体を構成している原子・分子が振動することにより、エネルギーが伝達される。この熱伝導の大きさは、それぞれの物体が持っている熱伝導率により、大きく異なる。一般的に、金属材料は熱伝導が良く、ガラスやプラスチック材料などは熱伝導が悪い。

加熱事例としては、ホットプレートなどが挙げられる。高温となったプレート上に被加熱物を直接置くことで、高温側(ホットプレート)から低温側(被加熱物)に熱が伝わり、加熱される。

2-3.対流

対流とは、熱エネルギーが、液体や気体のような移動可能な流体によって伝達される現象であり、固体中では対流による伝達は起こらない。

対流には、流体の一部が熱エネルギーを受けて膨張し、部分的な密度差によって生じる自然対流と、何らかの物理的作用によって強制的に発生させる強制対流がある。いずれの場合も、対流による熱伝達は、流体と被加熱物との温度差、接触面積、被加熱物の表面形状、流速などに影響される。

加熱事例としては、ガスコンロや熱風炉などが挙げられる。この際には、純粋に対流のみの作用ではなく、ガスコンロの炎や熱風炉の熱源であるニクロム線から発生する放射も、同時に作用する。

2-4.放射

放射とは、放射体から放出された電磁波によって、被加熱物(物体)に熱エネルギーが伝達される現象である。

太陽光の場合、気温は同じであっても、日の当たる場所は暖かく感じ、日陰は寒く感じる。これは周辺の温度差によるものではなく、太陽から放出された電磁波を人が浴びたか否かによる。

放射による熱エネルギーの伝達は、放射体からの電磁波を物体が吸収し、物体を構成している分子の間で振動運動が活発になることで達成する。つまり、放射される電磁波の振動数と、物体が持つ分子の振動数とが一致すると、より振動運動が活発化し、物体の温度が上昇する。

また、放射による熱のやりとりは、すべて物体間で行われる。各物体の温度が同じであれば、熱のやりとりは殆ど発生しないが、温度に相異がある場合、その温度差が大きいほど熱の伝達量も大きくなる。

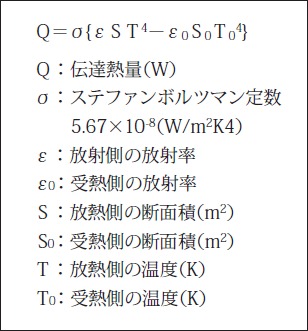

それは次式で示される通り、各物体の温度の4乗で影響する。

このように、電磁波の放射で物体を加熱する方法を「光加熱」と言う。中でも、赤外線による加熱法が、前述のように幅広い分野で利用されている。

3. 赤外線加熱

3-1.赤外線の波長域

物体はすべて絶対零度(-273°C)以上の温度を持っており、物体からは、その温度に対応した赤外線が放射されている。赤外線は、図3に示すように、放射する波長域により、さらに細かく近赤外線(近赤外放射、780~2000nm)、中赤外線(中赤外放射、2000~4000nm)、遠赤外線(遠赤外放射、4000~10万nm)に区分される。それぞれの区分は各専門委員会や学会、協会などによって多少異なるが、上記の区分は日本電熱協会他の区分を引用した。

図3. 電磁波の区分と赤外放射の区分

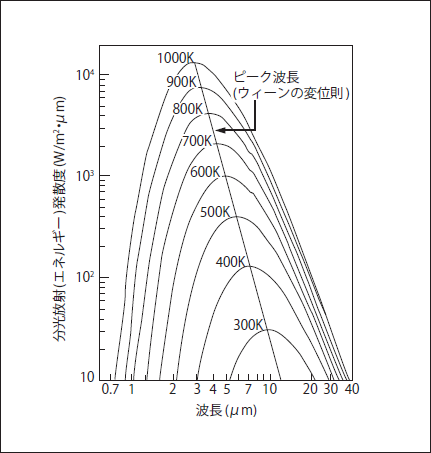

黒体(完全放射体)は、あらゆる温度放射体の性能を論じるときの標準となる基礎概念である。その放射の分光分布が理論的に証明されたものを“プランクの放射法則”と言い、その法則をグラフ化したものが図4である。

このグラフから分かるように、放射体の温度が高くなればなるほど、分光分布のピークが短波長側へシフトしていく(ウィーンの変位則)。従って、放射体の温度が1500~2000°C以上の高温のものは近赤外線を多く放射し、500°C以下のものは遠赤外線を多く放射する。

図4. 黒体から放射されるエネルギーの波長分布(プランクの法則)

3-2.赤外線の加熱モデル

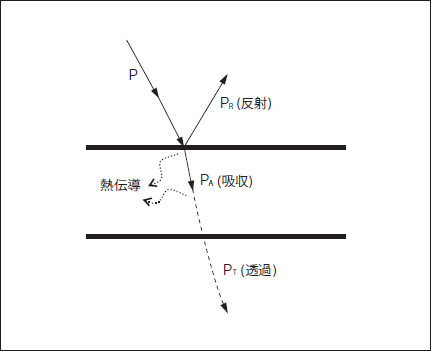

赤外線が対象物に放射されると、反射、吸収、透過の作用が生じる。そのモデルを図5に示す。

対象物に放射されるエネルギーをPとし、反射をPR、透過をPT、吸収をPAとすると、エネルギー保存の法則から、P=PR+PT+PAが成り立つ。

これらの割合は、放射する赤外線の波長域および対象物が持つ分光特性により、大きく異なる。表面での赤外線吸収が大きいものは、表面で熱エネルギーに変換された後、熱伝導によって内部へ熱が伝達される。しかし、ある程度赤外線を透過する対象物では、物体内部で熱エネルギーに変換されるため、内部から効率よく加熱することができる。

図5. 赤外線の加熱モデル

4. ハロゲンヒータの特長

4-1.ハロゲンヒータとは

ハロゲンヒータは、照明用の白熱電球と同様に、電気エネルギーを熱エネルギーに変換し、固体の温度を上げて、その温度に相当する放射を利用する熱放射光源である。

一般の白熱電球は、フィラメントであるタングステンの蒸発にともない、バルブ内壁にタングステンが付着し、黒化による放射の減衰が発生する。しかし、ハロゲンヒータは、ハロゲン電球と同様に、封入ガスに添加されたハロゲンガスにより、蒸発するタングステンと再生循環反応(ハロゲンサイクル)を起こし、これによって、黒化の抑制や長寿命化などを可能としている。さらに、ハロゲンヒータには、以下に述べるさまざまな特長がある。

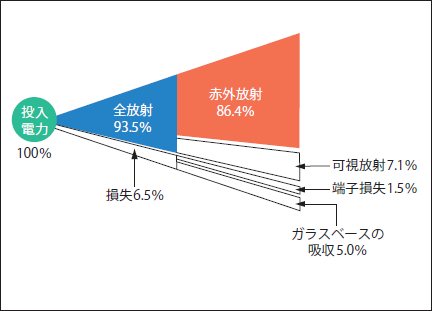

①高効率なエネルギー源

図6に示すように、投入電力の86.4%が赤外線に変換され、高効率なエネルギー源と言える。

例えば、シースヒータやセラミックヒータの場合、発熱体であるニクロム線からの熱を、一旦、周囲を形成している金属管やセラミックスに吸収させて、その表面から放射する赤外線を利用する。また、赤外線の放射面が露出しているため、周囲の対流熱損失も大きい。これらのことから放射効率は50~60%と、低くなる。

一方、ハロゲンヒータの場合、赤外線の放射源であるフィラメントがガラス管内部に収納されているため、周囲による熱損失を受けることが少ない。仮に、ハロゲンヒータ自身に風を当てたとしても、その放射熱量はほとんど変動することがない。

図6. 入力に対する放射エネルギーと熱損失例

②電力密度が高く、高温域での急速昇温が可能

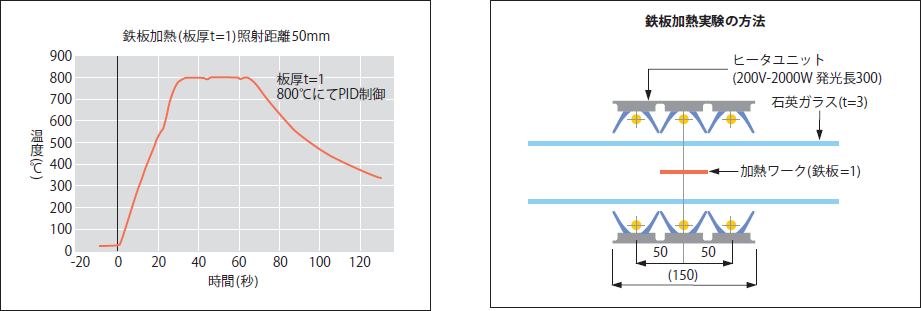

ハロゲンヒータの発熱源であるタングステンフィラメントは、最大3400K程度まで上げることができる。図7に示すように、例えば鋼板であれば800°C以上、シリコンウエーハでは1200°C以上の高温域での急速加熱が可能である。

図7. 鉄板加熱の昇温例(800°C)

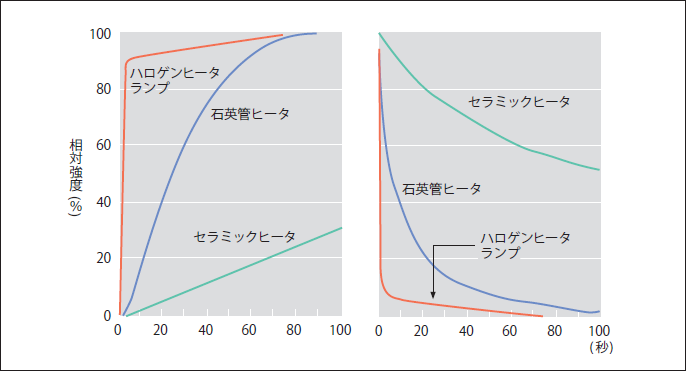

③素早い立ち上がり・立ち下がりによる優れたコントロール性

発熱源であるタングステンフィラメントは熱容量が小さいことから、図8に示すように、点灯とほぼ同時に、エネルギーの立ち上がり・立ち下がりを行うことができる。このため、複雑な加熱プログラムに対応する微妙な熱制御が可能となる。

また、光エネルギーのため、レンズやミラーによる光学的扱いで、集光、拡散など、エネルギーの取り回しが自由にでき、簡便なシステムで高い加熱効果が実現できる。

図8. 立ち上がり・立ち下がり性能

④小型でクリーンなエネルギー源

ハロゲンヒータは大きなエネルギーを投入することができるにもかかわらず、小型、軽量であり、狭いスペースでも設置が容易である。また、放射方式の非接触加熱であり、対象物や周囲環境を汚染することがなく、クリーンなエネルギー源である。

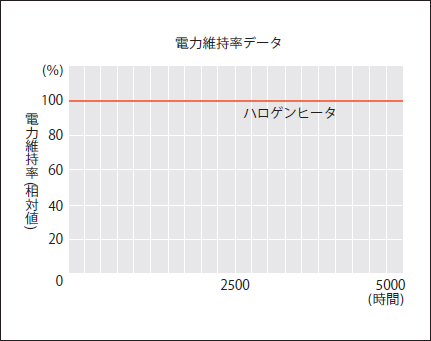

⑤長寿命で一定のエネルギー放射

前述のように、再生循環反応(ハロゲンサイクル)の働きにより、図9に示す通り、点灯積算時間が5000時間以上と長く、しかも寿命末期まで、ほぼ一定のエネルギー放射を維持することができる。

図9. 電力維持率データ

5. ハロゲンヒータの用途と加熱事例

5-1.用途の移り変わり

ハロゲンヒータは、産業加熱分野への応用を図るために、照明用のハロゲン電球を熱源用に開発したものである。

ハロゲン電球は、当初は店舗やショーウィンドウなどのスポット照明に使われたが、小型で高輝度、長寿命などの特長を活かし、自動車のフォグランプや複写機の原稿読み取り用などにも使われてきた。その後、ハロゲンヒータが登場し、加熱分野の用途が拡大した。その代表例が、複写機やプリンタなどのトナー定着用であり、これらは、現在も高シェアを維持している。また、産業加熱分野においても徐々に加熱効率の良さが認められ、さまざまな用途で利用されている。

5-2.塗装乾燥

塗料の主成分は、樹脂類、溶剤、顔料の3つで構成されている。この塗装膜に赤外線を照射した場合、含有されている物質の個々の振動数(波長特性)による透過深さに差異はあるものの、塗装膜の内部まで赤外線が透過する。そのため、塗装膜が内部から加熱され、乾燥時間の短縮や膜厚方向での均一加熱が見込まれる。

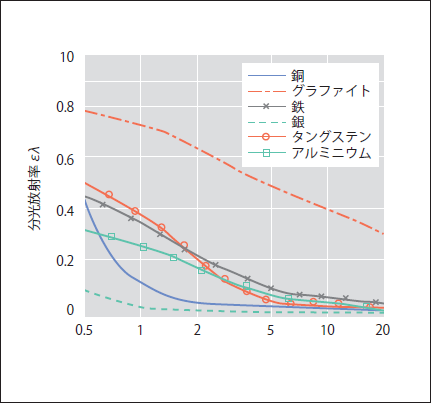

特に母材が金属である場合、図10に示すように、金属の分光吸収特性は、短波長側になるほど吸収に優れた特性を持っていることから、ハロゲンヒータの放射する近赤外線と合致する。従って、母材自体を昇温させ、そこからの熱伝導も作用し、塗装膜を内部から加熱することが可能となる。

一方、熱風炉を用いた加熱の場合、塗装膜表面のみが昇温し、内部へは熱伝導による加熱となることで、気泡の発生や生乾きなど、品質トラブルを発生させてしまう恐れがある。こうした品質問題を解消するためにも、ハロゲンヒータの加熱は有効であると考えられている。

塗装乾燥の他の加熱事例では、熱風乾燥炉内でのアシストヒートとして利用される場合がある。自動車のボディーなど、複雑な構造体の場合、部分的な熱容量の差により、加熱むらが生じる場合がある。その部分へハロゲンヒータの赤外線をスポット的に照射することにより、均一加熱の補正を行うものである。

具体的には、連続的に搬送されてくる車体の温度を放射温度計等で計測し、その計測結果をサイリスタ電源にフィードバックさせることで、瞬時にハロゲンヒータの出力をコントロールし、局所的に低くなっている部分の温度補正を行う。これにより、車体全体の均一加熱はもちろんのこと、乾燥時間や炉長を短縮化することも可能となる。

このように、コントロール性に優れ、瞬時の加熱補正を行う技術は、ハロゲンヒータならではの特長であると言える。

図10. 金属の分光特性

5-3.半導体製造工程(液体加熱)

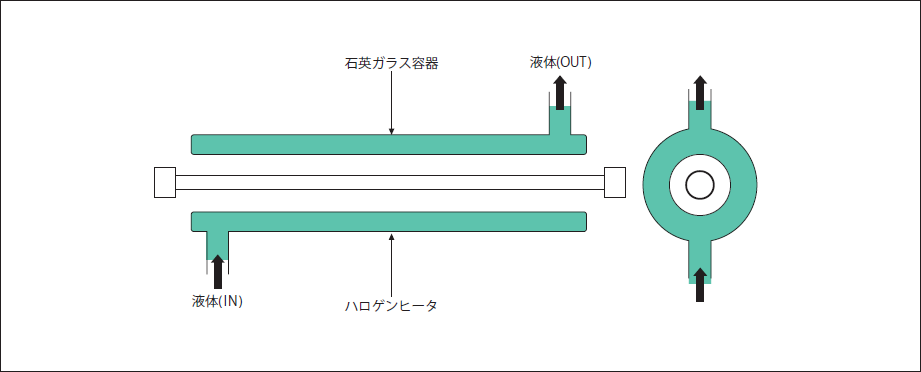

シリコンウエーハの洗浄に用いられる薬液や純水の加熱に、ハロゲンヒータが使用されている。その方式は、図11に示すように、ハロゲンヒータからの放射が、石英ガラス容器を介して、液体を直接加熱する構成となる。加熱された液体は、照射された赤外線により分子間で振動運動を起こし、熱に変換されることで昇温する。

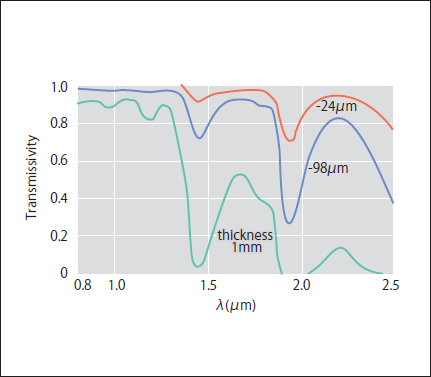

この場合、液体が赤外線の波長に合致した分光吸収特性を有していることが条件となる。その主成分である水の分光吸収特性を図12に示す。水の層の深さが厚くなるほど吸収が良くなり、1mmの厚さでも1.3μm以上の波長の大半は吸収される。

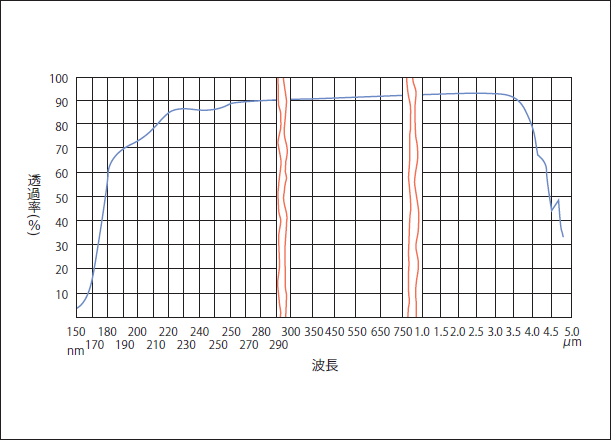

これに対し、液体を収納している石英ガラスは、約3μm以下の波長を透過させ、それ以上の波長を吸収する特性がある(図13)。液体を効率よく加熱するには、石英ガラスを透過し、直接水に作用させる必要があるため、3μm以下の波長をより多く放射する熱源、つまり、近赤外線を主体として放射するハロゲンヒータが適していると言える。

図11. 液体加熱の状態図

図12. 水の分光吸収特性

図13. 石英ガラスの分光吸収特性(t=1mm)

5-4.フラットパネル、太陽電池基板の加熱

液晶やプラズマディスプレイ、太陽電池などの製造工程に、ハロゲンヒータが採用されている。各種の成膜工程や乾燥工程、ペーストの焼成など、さまざまな工程で利用されているが、ハロゲンヒータの利用価値として、以下のことが挙げられる。

- ・大面積に対応した加熱

- ・基板面内温度分布の均一化

- ・急速昇降温(サーマルバジェットの低減・省スペース化)

- ・非接触によるクリーン加熱

- ・必要に応じたON‐OFF動作(省エネルギー化)

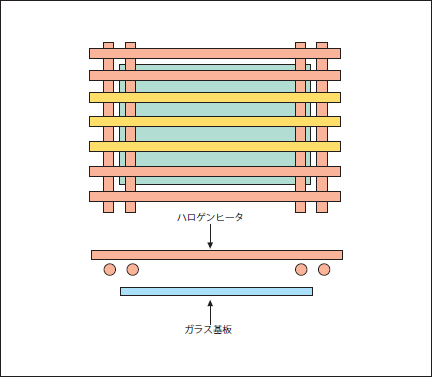

大型の基板を加熱する際、基板の変形や割れ防止、デバイスの品質向上のために、基板全体面を均一加熱することが必須となる。特に、基板周辺部の温度分布が落ち込みやすい傾向にあることから、その部分を局所的に温度補正することが必要となる。

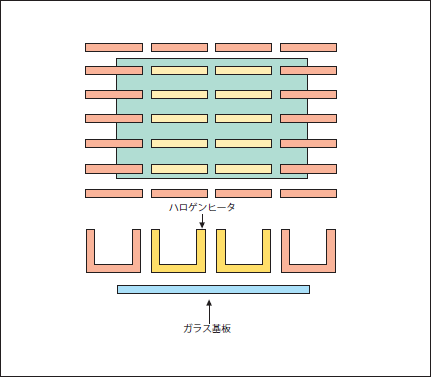

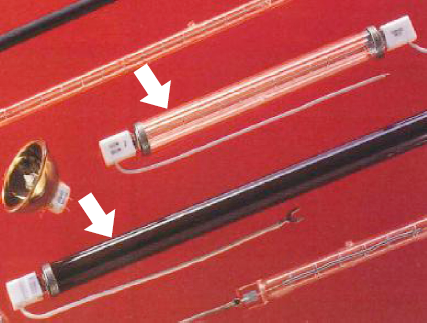

その場合、複数のハロゲンヒータを配置し、各ゾーン毎に緻密な制御を行うことで、基板周辺部の温度補正を行う。ハロゲンヒータ自体も、大型ガラス基板に対応した2000~3000mmの長尺のもの(図14)、100mm程度の短尺のもの、コの字型に加工したもの(図15)など、多種多様にラインナップされており、用途、加熱条件、実機構造、周囲環境に適合したものが選定されている。

基板周辺部に位置するヒータをゾーン制御により出力調整し、周辺部温度を補正する。

図14. 長尺タイプの配列

図15. コの字タイプの配列

6. ハロゲンヒータの高効率化

6-1.反射膜付きハロゲンヒータ

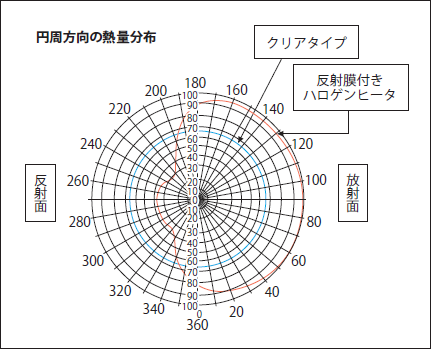

通常のハロゲンヒータのバルブは、透明の石英ガラス管で構成されているが、図16のように、そのガラス管の半面をセラミックス製の反射膜をコーティングすることで、一定方向へ放射エネルギーを向上させることができる(図17)。

これにより、反射ミラーなどの光学系を省き、省スペース化、低コスト化の実現が可能である。また、金属製の反射ミラーにように、汚損や熱酸化などによる反射特性の劣化や経時変化が少なく、寿命に至るまで、安定した反射特性を維持することができる。

図16. 白半面コートの反射膜付きハロゲンヒータ

図17. 反射膜付きハロゲンヒータの放射分布

6-2.反射膜付きハロゲンヒータの加熱応用例

反射膜付きハロゲンヒータにより、一定方向へ集中的な加熱が可能ではあるが、加熱効率をさらに向上させるためには、被加熱物からの反射光や被加熱物に投入されなかった光の再利用がある。それには、ある程度閉塞した反射空間を築くことが望まれる。

例えば、チャンバ内であれば、内面に鏡面処理を施したり、反射板を設置するなどの処置がなされる。しかし、金属製反射板を使用した場合、前述のとおり、熱酸化による反射率の低下や熱変形が発生しやすく、これらを防止するために、強制冷却(水冷など)が必須となってくる。これらの問題点を解消するべく、反射膜コーティングを利用した新しい加熱モデルを、以下に提案する。

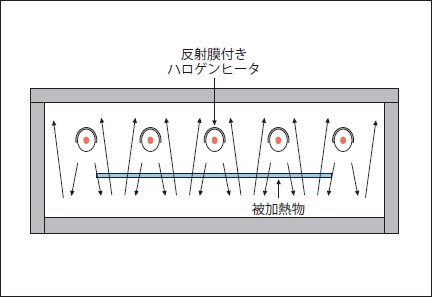

従来モデル(図18)では、ハロゲンヒータから放射した光のうち、被加熱物に投入されなかった光は、被加熱物の背面やハロゲンヒータの背面に設置された反射板等により反復し、再度、被加熱物に投入されることになる。

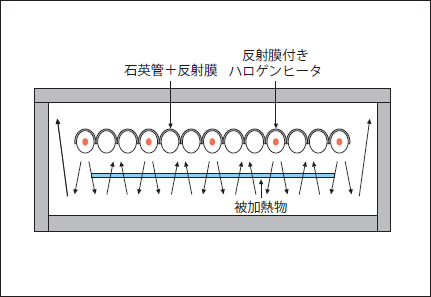

これに対し、改造モデル(図19)は、この反射板の代わりに、石英管のみに反射膜コーティングを施したものをハロゲンヒータ間に配置し、光を反射膜コーティングのみで反復させる構造としている。

その結果、以下のような効果が期待できる。

- ・加熱効率UPによる省エネルギー化

- ※実験検証により、約10%UPを実証(特許出願済)

- ・金属酸化物などの粉塵を発生しないクリーンな加熱

- ・反射膜の経時変化がない安定した加熱

- ・強制冷却(水冷)機構削減による低コスト化

図18. 従来モデルでの照射

図19. 改造モデルでの照射

7. さまざまな使用環境に対応したハロゲンヒータ

7-1.全方位点灯型ハロゲンヒータ

一般的なハロゲンヒータは、水平点灯仕様となっており、許容角度(水平±4°)を越える角度で点灯すると、短寿命の原因となる。

全方位点灯型ハロゲンヒータは、それを解消するための特殊加工(ディンプル加工)を施したタイプのハロゲンヒータ(図20)であり、水平、垂直を問わず、全方位での点灯ができる。

図20. ディンプル加工

7-2.耐水仕様型ハロゲンヒータ

ハロゲンヒータの電極部は、一般的に、導電部が大気に露出した状態であるか、無機系接着剤で充填されている。この部分に水分が浸入すると、短寿命や漏電を引き起こす原因となる。

これを防止するために開発されたのが耐水仕様型ハロゲンヒータである。浴室の天井に設置する浴室暖房乾燥機などに使用されている。

7-3.真空対応型ハロゲンヒータ

電子デバイスの製造工程など、真空環境下で使用される場合、不純ガスやパーティクルを放出しないことが条件となる。

この環境に対応した素材のみで構成したものが真空対応型ハロゲンヒータ(図21)であり、1×10-6パスカルの高真空下でも使用が可能である。

図21. 真空対応型ハロゲンヒータ

7-4.アウターチューブ付ハロゲンヒータ

ハロゲンヒータのバルブ(石英ガラス)は、点灯時に800°C近い高温になる場合があり、バルブ表面に不純物が付着すると、その部分を起点としてバルブが破損し、短寿命に至ることがある。

アウターチューブ付ハロゲンヒータは、その不純物の付着を防止するため、ハロゲンヒータの外部に石英管を二重に被せた構造(図22)となっており、塗装乾燥や食品調理、電子デバイス分野などのさまざまな環境下で実用されている。

図22. アウターチューブ付ハロゲンヒータ

8. ハロゲンヒータ使用上の注意

8-1.温度制約について

ハロゲンヒータを効率よく使用するための必要条件として、シール部とバルブの温度を、次の制約条件内に収める必要がある。

- ・シール部温度:300°C以下

- ・バルブ温度:250~800°C

シール部は、外気との機密を保つために、石英ガラスを封止した部分である。この部分が過昇温すると、機密が維持できなくなり、破損や短寿命に至る。一方、バルブ温度の保持は、ハロゲンサイクルを正常に作用させるための条件である。温度範囲外で使用するとバルブ内面が黒化し、さらには破損に至り、これも短寿命を引き起こす原因となる。

仮に、いずれかの温度が過昇温となる場合は、空冷などの強制冷却機構を付加することで解消することができる。

8-2.ラッシュ電流

ハロゲンヒータの発熱源であるフィラメントのタングステンは、抵抗率が室温状態で低く、高温になるほど大きくなるという性質を持っている。そのため、点灯した瞬間に大きな電流(ラッシュ電流)が流れ、その大きさは、定格点灯での安定時抵抗値の7~10倍である。このラッシュ電流がハロゲンヒータの寿命に影響することはほとんどないが、ブレーカの遮断やフリッカーなど、周辺機器に影響を及ぼす可能性がある。

ラッシュ電流を抑えるために、一般的に、点灯電源によるスロースタート機能が活用されている。また、位相制御方式やサイクル制御方式などが制御電源に標準搭載されている場合も多く、比較的安易に対応することができる。

9. おわりに

ハロゲン電球は、長年にわたり、可視光を主体とする照明分野で活躍していたが、近年、LEDなどの固体光源に置き換えられてきている。しかし、ハロゲンヒータは、加熱分野において、赤外線を効率よく放射できるクリーンな熱源として、ガスによる加熱や熱風炉などから置き換えられる事例が多くなってきている。

今回紹介したハロゲンヒータは、これからの“加熱プロセス”において、ますます必要不可欠な熱源であると確信している。

当社は、さらなる光加熱の効率化、省エネルギー化の開発に取り組み、さまざまな分野、用途、工程に適した光加熱システムを提供していく所存である。

論文を探す

今号では、各種の光源(半導体露光用EUV、複写機用LED、高輝度・長寿命・高安定のLDLS、光加熱用ハロゲンヒータなど)や、光の装置・システム(インターポーザ基板用露光装置、スマートフォン・タブレット端末用UVキュア、新規蛍光免疫素子Q-bodyによる薬物検出システムなど)など、2012年春から2013年春にかけて発表した技術や市場動向の論文15件を掲載しました。

シリーズ「大学研究室を訪ねて」では、新しい機能性タンパク質と有機メソッドの創製に挑む、東京工業大学資源化学研究所の上田先生をお訪ねし、開発に成功され、今、話題を集めているQ-bodyを用いた免疫測定法をご紹介しております。

(2013年06月)