光技術情報誌「ライトエッジ」No.18(2000年3月発行)

第3回マイクロマシンシステム/MEMSセミナー

(1999年12月)

一括投影露光装置

ウシオ電機株式会社

システム事業部

プロジエクト推進室副室長

田中 米太

概要

マイクロマシン加工用露光装置にはプロキシミティー露光装置、一括投影露光装置および分割投影露光装置がある。また露光工程は両面同時露光と裏面アライメント露光があり各々の工程が可能な装置が実用化されている。

一括投影露光装置は破損しやすいワークの非接触露光や段差のあるワークヘの露光工程への適用に適する。しかし、その間題点は総合重ね合せ精度である。総合重ね合わせ精度の実用的範囲はΦ150mm 程度でおおよそ±2から3µmが限界と考える。また、プロキシミティー/コンタアクト方式の場合はマスクとワークの連続欠損(歩留まり)の発生が間題となる。半導体用ステッパーは裏面アライメント機能がない。しかし片面に高い重ね合わせ精度や高解像力が要求される場合には選択せざるを得ない。

マイクロマシン加工用露光装置の方式選択は各工程で要求される課題と露光方式の特長を見極めて行う必要がある。

はじめに:

ウシオ電機は1986 年からTABテープ用露光装置の設計製作を開始し、現在は各種電子部品用露光装置を手がけている。弊社の露光装置には両面同時投影露光装置と裏面アライメント機能付き投影露光装置がある。使用している投影レンズは小NAで有効露光日径を大きく取ったタイプが多い。従って焦点深皮が深く段差やスロープが有るワークでも良好にパターニングする事が可能である。また、ワークと非接触であることから特にダメージが発生しやすいワークへの適用が可能である両面同時投影露光装置はその生産性の高さと両面合わせ精度からマイクロマシン用途だけでなくパワートランジスタなどの両面デバイスにも適用されている。

ウシオではマイクロマシン加工の特長の第一が両面加工、第二が段差のあるデバイス加工と位置付けている。

ここでは弊社一括投影露光装置をマイクロマシンに用いる場合の特長と課題をプロキシミティー露光装置および分割投影露光装置に比較して述べる。

次に一括投影露光機の中で特に両面同時露光と裏面アライメントによる両面露光についてその問題点と課題を考察する。

1. 露光装置の種類と比較

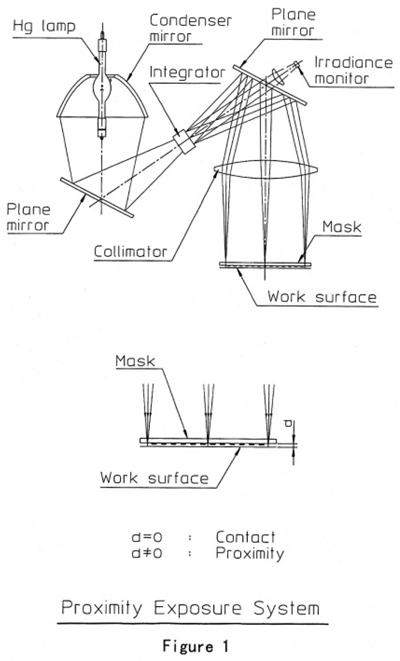

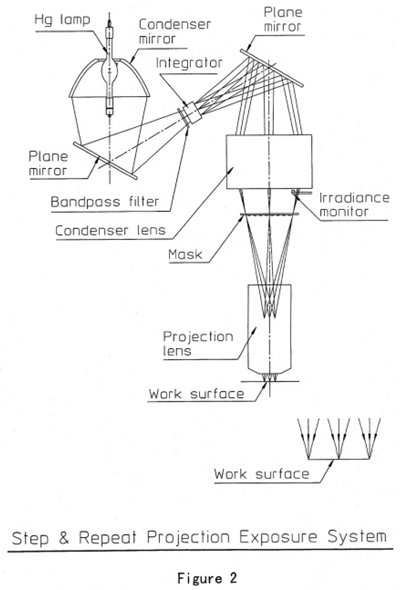

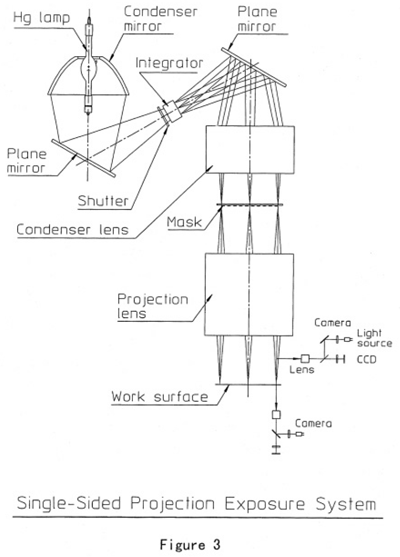

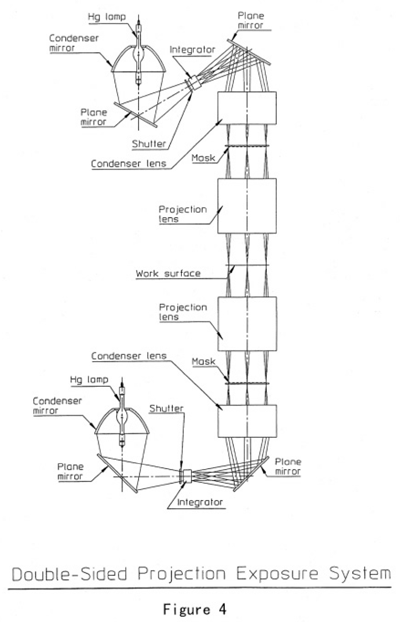

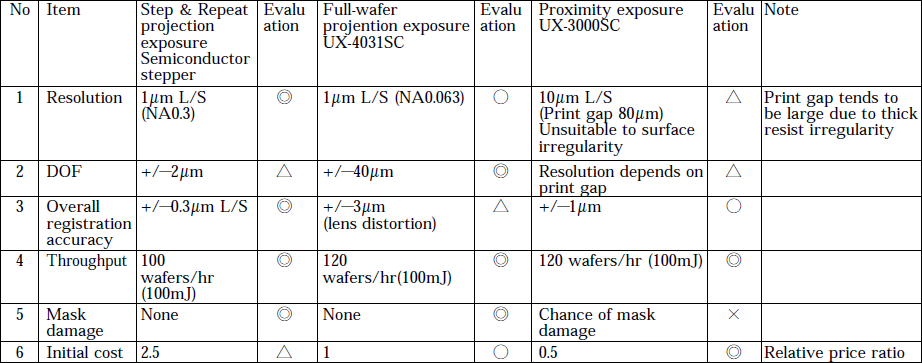

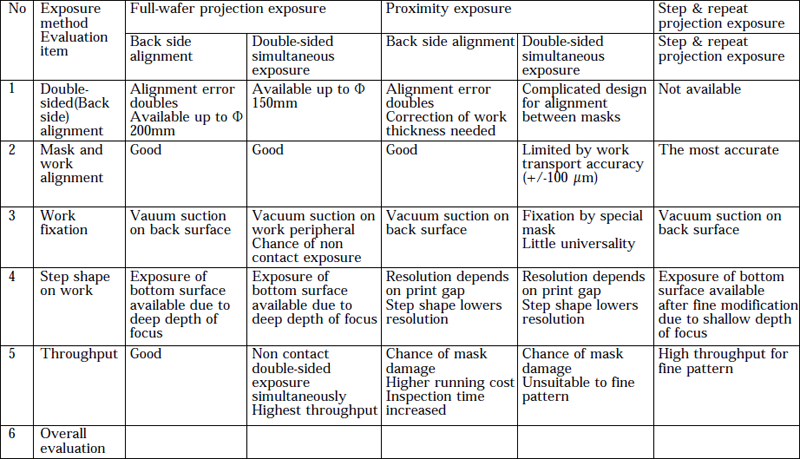

露光装置はその露光方式によって、プロキシミティー露光装置、一括投影露光装置および分割投影露光装置に分ける事ができる。初期導入コストと処理能力は露光方式に大きく左右される.各方式の構成原理を図1~4、性能比較を表1に示してある。

プロキシミティー露光装置はマイクロマシン加工に最も多く用いられている露光装置と考える。使用される理由は初期導入コストと維持メンテナンス性の良さである。しかし,プロキシミティー露光装置はマスク欠損、ワーク欠損の発生が予測さる。特に段差があるワークの段差底面に露光するような場合は解像力も含め問題が顕在化する。

また一括投影露光装置を選択した場合、上記問題は回避されるものの投影レンズの歪が総合重ね合せ精度を低下させる。この場合の実用的な総合重ね合せ精度はおおよそ±2µm 程度である。

一方、分割投影露光装置の場合は解像力、重ね合せ精度は問題となることは少ない。しかし、裏面アライメント機能は装備できていない。また、装置価格が高く、焦点深度が浅くなってしまう.

2. 一括投影露光機の種類

マイクロマシンでは両面に露光でパター二ングを行うケースがある。この場合の避けられない工程は裏面アライメントもしくは両面同時露光である。裏面アライメントは片面に設けられたアライメントマークを使って反対面にパターニングする工程である。裏面アライメント露光および両面同時露光の構成原理を図3、4、他方式との性能比較を表2に示す。

2-1. 裏面アライメント露光機

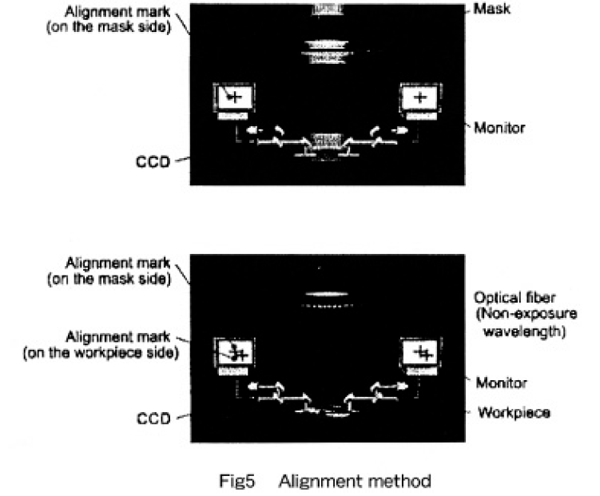

マイクロマシンの場合は片面に分割投影露光装置一などでLSI回路を形成し反対面にアクチユエータを実装するような場合がある。このような場合は予め裏面に設けられたアライメントマークを使って表面に露光されるパターンとの位置合わせを行い露光する方式が必要となる。このようなアライメント方法を裏面アライメントと呼んでいる。一括投影露光装置の場合、裏面アライメントは添付資料図2の構成で達成されている。アライメントはワーク吸着面の下に設置されている裏面顕微鏡でマーク位置を計測することから始まる。概略の手順を以下述べる。まずワーク搬入前にマスクのアライメントマーク位置を裏面に設けられた顕微鏡で計測する。この時主光学系は露光光を放射する。次に露光光を遮断し処理ワークを装置に搬入する。その後裏面顕微鏡から非露光波長を照明し、ワーク裏面のアライメントマーク位置を計測する。偏差分だけワークステージを移動し位置合わせを行う。位置合わせが完了したらワーク厚み分ワークステージをZ移動し表面にパターニングします。従来のプロキシミティーコンタクト法では最初に計測したマスクマーク位置とアライメントが完了時に変化したりマスク面とワーク裏面のアライメントマーク立置(Z位置)の差が顕微鏡焦点深度範囲を外れるといった問題があった。これに対し一括投影露光方式の場合、マスクと裏面顕微鏡の相対立置は完全に非接触である。従ってこれらの問題は原埋的に解消できる。

2-2. 両面同時露光機

両面同時投影露光機は投影レンズとマスクがワークの両面におのおの配置されている。両面露光のメリットは露光現像の工程数が片面り場合の約半分になることです。実際にはパワートランジスタのパターニングや水晶振動子の加工、インクジェットプリンタヘッド加工などに用いられている。

両面同時露光装置の場合、装置の構成上(主光学系のパスが長い)最大有効口径は6インチ程度が現実的な限界と考える。また、両面が露光エリアになるためにワーク平坦度の保持が問題になる場合がある。しかし、水晶振動子は通常の裏面吸着固定だとセル自体が欠ける場合がある。このようなケースでは実ワークエリアに一切接触しないワーク固定方法が可能な両面同時露光は生産性向上に大きく効果がある。

次に具体的な動作を以下に述べる。アライメントは上下のマスク間およびマスクとワーク間で行う。マスク間のアライメントは以下の手順で行う。マスクが上下にセットされた状態で主光学系の下照明系から露光光を放出する。マスク間アライメント位置検出系は上マスク上に配置されている。弊社装置で使用している投彰レンズは両テレセントリックタイプである。従ってマスク間アライメント位置検出顕微鏡には下マスクと上マスクのアライメントマークが同時に映し出される。計測結果を元に上マスクを移動しマスク間アライメントを完了する。

次にワークとマスクの位置合わせを行う。マスクワークアライメント検出系はワーク上に配置されている。ワークが搬入される前に下側主光学系から露光光を照射しる。この状態で下マスクのアライメントマーク位置を計測する。露光光を遮断しワークを搬入する。上主光学系のZ位置をワーク厚み分Z移動する。この状態でマスクワークアライメント検出系から非露光光の光を導入しワークマークの位置を検出する。その後ワーク位置を移動して上下マスクとワークの位置合わせを完了する。

プロキシミティー方式で両面同時露光を行う場合、ワークと上下マスクの保持の間題からワークの位置合わせが出来なかった。しかし投影露光の場合はマスクとワークの保持は物理的に分離する事が出来る。この為上下のマスクに対して正確にワークのみを位置合わせする事が可能となる。

両面同時露光装置の露光部

3. 重ね合せ精度

3-1. オンアクシスTTL非露光波長アライメント方式

解像力が要求されないような投影露光系では露光波長と非露光波長(アライメント波長)の2波長で収差補正を行っている。しかし大口径化や高解像力の要求に従い2波長での補正設計がレンズ性能を低下させてしまうようになってきた。この為従来は露光波長をアライメント光に使う方式を採用していた。この方式は露光波長をアライメントマーク周辺に部分照明しアライメントする方法である。この為アライメントマーク周辺のパターンはアライメント時の照明光により露光されてしまう。これに対しオンアクシスTTL非露光波長アライメント方式は非露光波長光でアライメントする事が出来ます。

また、この方法はマスクマークとワークマークを各々単独で検出できる方式である。従って、従来マスク越しにワークマークの検出が出来ないような場合でもオートアライメントが可能となる。図5に弊社アライメント方式の概要を示す。

3-2. 重ね合せ精度

重ね合せ精度はアライメント精度と露光パ夕一ン歪(ワーク伸縮を含む)に依存する。重ね合せ精度悪化の主要因は投影レンズの歪です。

総合重ね合せ精度±2µm以下が必要な場合は分割投影露光装置か妥当と考えます。

4. 露光径、解像力、焦点深度

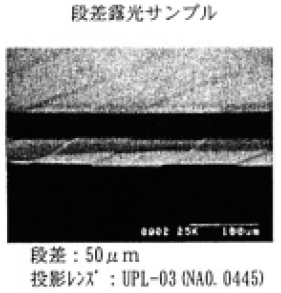

現在、一括投影露光の最大露光径はΦ200mm、解像力は5µm、焦点深度は±40µmです。Φ150mmの場合の解像力は3µmです。代表的レジストを一括投影露光装置で処理した時のレジスト断面写真を写真1から4に示します。

Φ200mmで高解像力化する場合はレンズの大型化と研磨精度向上が必要で、装置コストが大幅に高くなると考えます。

This alignment method allows direct observation of the alignment marks on the work-piecewith the CCD camera. It also eliminates reduction in the contrast caused by observation ofthe alignment marks through the mask, thus allowing high-precision alignment with clearalignment marks. In addition, instead of requiring a through-hole for alignment, it allowsalignment with the alignment marks formed on the work-piece surface.

Table 1: Performance comparison of exposure method

Table 2 : Estemated required performance

まとめ:

弊社一括露光装置をマイクロマシンの開発や生産に採用する場合の最大の間題点は総合重ね合せ精度と考える。総合重ね合せ精度の要求値が+2µm、露光径200mmまでの場合一括投影露光装置が最もコストパーフオーマンスに優れていると考える。

また、半導体用分割投影露光装置とのミックスアンドマッチも可能である。

以 上