光技術情報誌「ライトエッジ」No.23/特集 ウシオの露光装置(2001年11月発行)

3. マルチメディア製品を支えるウシオの露光装置

3.1 露光装置とは

3.1.1 はじめに

露光装置とは何か?代表的な露光装置は半導体を作るために使う露光装置(半導体ステッパ)ではないだろうか。ウシオが取り扱っている露光装置の応用範囲は非常に多岐に渡る。半導体用ステッパは標準規格(SEMI規格)に準拠したシリコンウエハで、大きさやプロセスはほとんど規格化されていた。しかし、ウシオが扱う露光装置の対象となるワークは、今までウシオが経験している半導体用ウエハのみならずガラス、金属片、セラミックス、有機材料などと広範囲な産業分野で使用される材料になる。特にロール材や枚葉のFPC材などはステッパでは考えられない形態の材料である。従ってウシオ電機の露光装置は、半導体を作るための露光装置とはかなり違っている。加工の工程は「フォトリソグラフィ」と呼ばれる工程で、半導体を作るときの工程と同じである。ここではフォトリソグラフィを用いた微細加工プロセスの説明から実際に使用されている露光方式の紹介、またウシオ電機の製作している投影露光装置を説明する。

(田中米太)

3.1.2 微細加工プロセス

微細加工プロセスと呼ばれる加工工程がどの程度のサイズからかは曖昧である。我々は数十µm程度以下の加工を行う場合を微細加工と認識している。ちなみに1µmは1mmの1000分の1である。

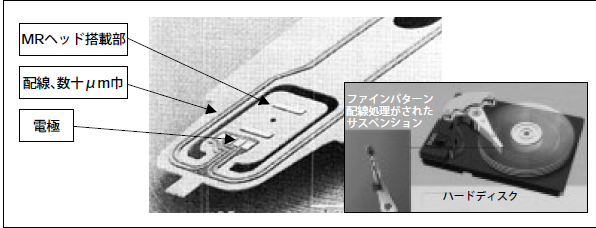

マルチメディア製品に使われている微細加工プロセスの実例をハードディスク用のサスペンションと呼ばれる部品の加工を例にとって紹介する。サスペンションとはHDDヘッドを保持するためのスプリングである。従来はリード線でヘッドからの信号を引き出していたが高密度化に伴いスプリング表面に微細加工プロセスで配線を行う方式が採用されてきた。(電子材料1998年10月P57 高精細・高機能対応フレキシブルプリント配線板松本博文氏日本メクトロン)実際の外観を図3-1に示す。

上記実用例がどのような方式の露光装置によって露光処理されたかは定かでないが、光を利用(フォトリソグラフィによる)した微細加工プロセスである。松本氏の資料を元に、実際に加工される場合の加工工程を以下に述べる。(出展は前述松本氏)

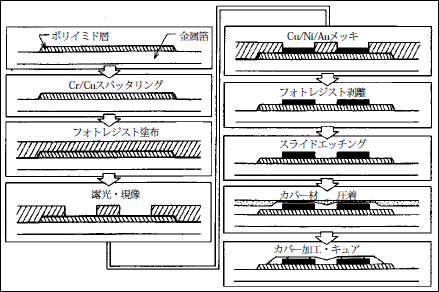

フォトリソグラフィの特長は光反応性の感光材料(フォトレジストと呼ばれる)を塗布し、部分的に光を当てて反応させた後、現像してフォトレジストのパターンをワークの上に形成する。この工程が第一ステップ。第二ステップはこのフォトレジストのパターンを基準に、エッチングもしくはメッキによって導体層を形成する工程。このような工程を経て、原板にあたるパターンの絵柄を繰り返しワークに作る工程で、特にステップ1をフォトリソグラフィ工程と呼ぶ。(図3-2)

このような手順で処理を行う事により、微細なパターンを連続して作ることが可能となる。

(田中米太)

図3-1 サスペンションヘッド外観写真

図3-2 微細加工プロセス

3.1.3 露光方式

(1)露光方式、3つの区分

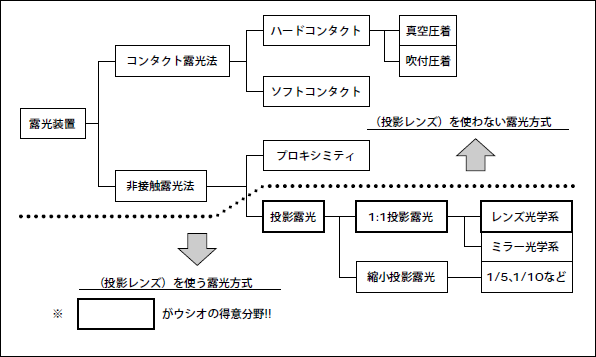

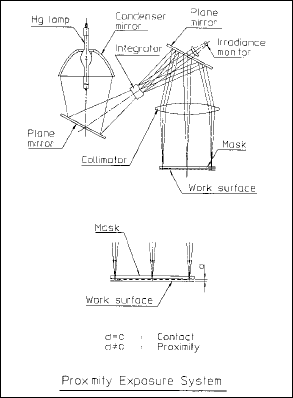

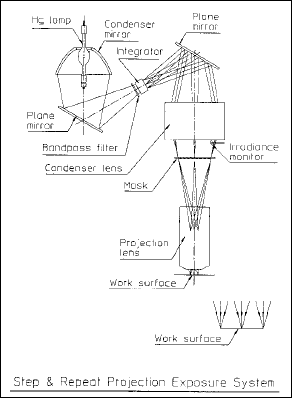

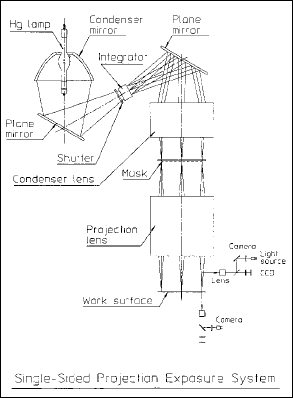

露光装置はその露光方式によって、コンタクト・プロキシミティ露光装置、一括投影露光装置および分割投影露光装置に分ける事ができる。初期導入コストと処理能力は露光方式に大きく左右される。各方式の関係および特長・性能比較表を表3-1に示してある。方式は大きくいくつかに分類できる。大きく2つに分けるとすれば、マスクとワークを非常に近接させるか、もしくは接触させる方式と投影露光系を利用して完全に非接触化するかである。

図3-3中の投影露光でも1:1レンズ投影露光系がウシオが得意とする分野である。

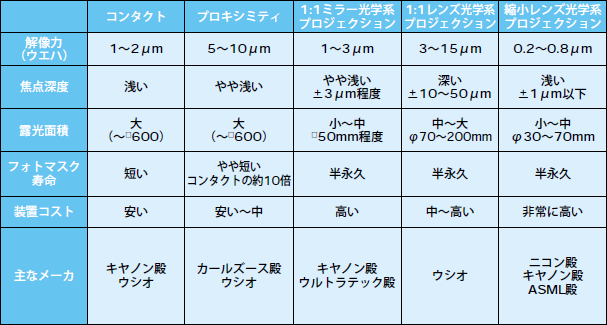

以下に各方式の性能・特長の比較表を示す。

本表にも示してあるがコンタクト露光法の解像力は1~2µm程度とかなり高い解像力を得ることができる。コンタクト法では解像力が出ないとの認識を聞くことがある。しかし、現象を確認するとワーク段差によるコンタクト不良である事が多かった。このような誤解が時として判断を誤らせることになってしまうので注意が必要である。

また、コンタクト・プロキシミティ露光法の場合はマスクとワークが同じサイズである必要がある。従って、例えばプリント基板などは□500mm以上のマスクが必要となる。そのため高精度の露光を考えた場合はガラスマスクの採用によるコスト高に加えて、マスク欠損によるマスク数の増加も発生する。従って、加工する対象によって露光方式を選択することが非常に重要な決定事項となる。

なお、構成原理を図3-4~3-7に示す。

コンタクト・プロキシミティ露光装置は半導体製造プロセスを除いた微細加工プロセスに最も多く用いられている露光装置と考える。使用される理由は初期導入コストと維持メンテナンス性の良さである。しかし、プロキシミティ露光装置はマスク欠損、ワーク欠損の発生が予測される。特に段差があるワークの段差底面に露光するような場合は解像力も含め問題が顕在化する。

また一括投影露光装置を選択した場合、上記問題は回避されるものの、投影レンズの歪が総合重ね合せ精度を低下させる。この場合の実用的な総合重ね合せ精度はおおよそ±2µm程度である。

一方、分割投影露光装置の場合は解像力、重ね合せ精度は問題となることは少ない。しかし、裏面アライメント機能は装備できていない。また、装置価格が高く、焦点深度が浅くなってしまうというデメリットがある。

以下に各々の露光方式について記述する。

図3-3 露光方式

表3-1 各方式の性能・特長の比較

図3-4

図3-5

図3-6

図3-7

(2)コンタクト・プロキシミティ露光

プロキシミティ・コンタクト露光法とは、マスクとワークを接触もしくは非常に近接させた状態で平行光を照射しパターンを露光する方式のことである。プロキシミティ・コンタクト露光機で良く知られている装置としてPLA(製造元キヤノン株式会社)がある。

ワークとマスクの隙間を数µmから数十µmに設定する場合をプロキシミティ方式とよび、隙間の間隔をプロキシミティギャップと呼ぶ。また、コンタクト法はマスクとワークを完全に接触させる露光方式である。しかし、マスクとワークを完全に平行に接触させることは非常に難しい。研磨された平面同士を重ね合わせたときに、平面間の空気がなかなか抜けないでいることを想像していただきたい。従って通常のコンタクト法ではワークとマスクの間の空気を真空排気して、接触をより確実な状態に近づける方法を取る場合がある。このことをハードコンタクト露光もしくは真空コンタクト露光と呼ぶ。

露光の方式が近接もしくは接触の方法であることから、マスク並びにワークの欠損は避けられない。しかし、実際に問題になる欠損は実際の製品(ワーク)のデザインルールに依存する。すなわちデザインルールがラフで、例えば100µmL/S程度の線幅でパターンを形成しようとした場合、1µmの欠損は無視できる範囲である。しかし、50µmの欠損があったら歩留まりを落とすことになる。このように対象となる製品のデザインルールと欠損の大きさの相対値で、欠損が問題視されるかどうかが決まってくる。このように本方式もその適用範囲によっては必ずしも生産性が低いとは言えない。

(3)分割投影露光

半導体の生産用露光装置はほとんどがこの方式である。この方式の装置はニコン、キヤノン、ASMLの3社が生産している。解像力が0.2~0.3µmL/Sと非常に高いのが特長。また、生産性も非常に高く100枚/時間程度の露光が可能である。ただし、装置コストが非常に高く、特に光源にレーザを使用している装置では1台数億円に及ぶ。

(4)一括投影露光(レンズ・ミラー)

一括投影露光装置に使用される光学系は、テレセントリック系と非テレセントリック系の2種類に分類される。高精度露光の場合はほとんどがテレセントリック系(少なくともワーク側がテレセントリック系)を採用している。各々の違いは別途投影光学系の記載を参照願いたい。

現在、ウシオの一括投影露光での最大露光径はΦ250mm、解像力は12µm、焦点深度は±40µmである。実際の装置に使用する投影レンズはユーザからのニーズにより露光波長、有効径、レンズタイプを最適化し設計製作される。現時点ではおおよそ10種類の投影レンズがある。

一括投影露光の問題点は大口径を維持した状態での、高解像力化および低歪化である。大口径レンズを高解像力化する場合は、使用レンズの更なる大型化と研磨精度向上が必要で、装置コストが大幅に高くなると考えられる。

また、重ね合せ精度はアライメント精度と露光パターン歪(ワーク伸縮を含む)に依存する。重ね合せ精度悪化の主要因は投影レンズの歪である。

総合重ね合せ精度で±2µm以下が必要な場合は分割投影露光装置が妥当と考えられる。

(田中米太)

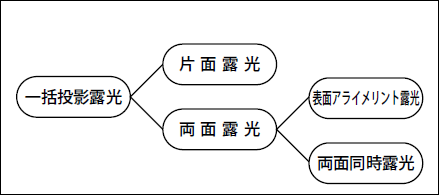

3.1.4 一括投影露光方式

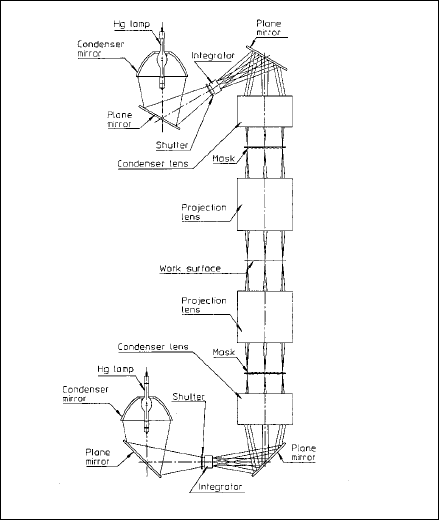

一括投影露光装置を微細加工プロセスに適用しようとする場合、製品によって片面のみに露光パターニングを行うケースおよび両面に露光でパターニングを行うケースがある。更に両面へ露光する場合の露光工程は裏面アライメントによる一括露光もしくは両面同時露光である。

裏面アライメントとは片面に設けられたアライメントマークを使って反対面にパターニングする工程である。詳細はアライメントの項に記載している。また、両面同時露光とは上面と下面に投影露光系があり、一括でしかも両面同時に露光してしまうシステムである。この装置は両面エッチングプロセスなどに適用される場合が多く、2回の露光工程を1工程で行えるため生産性が非常に高い。本装置はマイクロマシン加工などに利用されるケースが多い。図3-9はプリント板用の分割投影露光装置に使用されている実際の投影レンズである。

図3-8 一括投影露光方式

図3-9 分割投影露光方式

(1)裏面アライメント露光

パワーデバイスやマイクロマシンの場合は、両面にパターニングする場合が非常に多い。片面には半導体用の分割投影露光装置(ステッパ)などでLSI回路を形成し、反対面にアクチュエータや電極を実装するような場合である。このような場合は、予め裏面に設けられたアライメントマークを使って表面に露光されるパターンとの位置合わせを行い、露光する方式が必要となる。このようなアライメント方法を裏面アライメントと呼んでいる。

一括投影露光装置の場合、裏面アライメントは一括露光光学系と裏面アライメント顕微鏡から構成されている。実際のアライメント処理はワーク吸着面の下に設置されている裏面顕微鏡でマーク位置を計測することから始まる。概略の手順を以下に述べる。まずワーク搬入前にマスクのアライメントマーク位置を裏面に設けられた顕微鏡で計測する。このとき主光学系は露光光を放射する。次に露光光を遮断し処理ワークを装置に搬入する。その後裏面顕微鏡から非露光波長で照明し、ワーク裏面のアライメントマーク位置を計測する。偏差分だけワークステージを移動し位置合わせを行う。位置合わせが完了したらワーク厚み分ワークステージをZ移動し表面にパターニングする。従来のプロキシミティ・コンタクト法では、最初に計測したマスクマーク位置とアライメントが完了時に変化したりマスク面とワーク裏面のアライメントマーク位置(Z位置)の差が顕微鏡焦点深度範囲を外れるといった問題があった。これに対し一括投影露光方式の場合、マスクと裏面顕微鏡の相対位置は完全に非接触である。従ってこれらの問題は原理的に解消できる。この方式はいわゆる枚葉のワークの場合でもロール材の場合でも適用可能で、最近では半導体パッケージ業界でも利用されている。

(2)両面同時露光

両面同時投影露光機は、投影レンズとマスクがワークの両面におのおの配置されている。両面露光のメリットは露光現像の工程数が片面の場合の約半分になることである。実際にはパワートランジスタのパターニングや水晶振動子の加工、インクジェットプリンタヘッド加工などに用いられている。

両面同時露光装置の場合、装置の構成上(主光学系のパスが長い)最大有効口径は6インチ程度が現実的な限界と考える。また、両面が露光エリアになるためにワーク平坦度の保持が問題になる場合がある。しかし、それでも水晶振動子を加工するために固定する場合、通常の裏面吸着固定だとセル自体が欠ける場合がある。このようなケースでは、実ワークエリアに一切接触しないワーク固定方法が可能な両面同時露光は、生産性向上に大きく寄与する効果がある。

具体的な動作を以下に述べる。アライメントは上下のマスク間およびマスクとワーク間で行う。マスク間のアライメントは以下の手順で行う。マスクが上下にセットされた状態で主光学系の下照明系から露光光を放出する。マスク間アライメント位置検出系は上マスク上に配置されている。弊社装置で使用している投影レンズは両テレセントリックタイプである。従ってマスク間アライメント位置検出顕微鏡には下マスクと上マスクのアライメントマークが同時に映し出される。計測結果を元に上マスクを移動しマスク間アライメントを完了する。

次にワークとマスクの位置合わせを行う。マスクワークアライメント検出系はワーク上に配置されている。ワークが搬入される前に下側主光学系から露光光を照射する。この状態で下マスクのアライメントマーク位置を計測する。露光光を遮断しワークを搬入する。上主光学系のZ位置をワーク厚み分Z移動する。

この状態でマスクワークアライメント検出系から非露光光の光を導入しワークマークの位置を検出する。その後ワーク位置を移動して上下マスクとワークの位置合わせを完了する。

プロキシミティ方式で両面同時露光を行う場合、ワークと上下マスクの保持の問題からワークの位置合わせができなかった。しかし投影露光の場合はマスクとワークの保持は物理的に分離する事ができる。このため上下のマスクに対して正確にワークのみを位置合わせする事が可能となる。

(田中米太)

3.2 ウシオの露光装置

ウシオの露光装置は、半導体用のステッパとは基本的にコンセプトが異なっており、半導体用のステッパと比べて、露光面積が5~8倍、焦点深度は100倍もある。本特集で述べているウシオの露光装置は、このような大面積、深い焦点深度という特長を活かし、TABテープの露光、幅広フレキシブル基板の露光、ビルドアップPWBの露光、そしてHDDサスペンションのファインパターン配線処理やインクジェットプリンタの流路形成などのマイクロマシニングといった半導体の微細で平面的な回路形成に比べ、大きな面積や3次元的構造物の形成を要求される各分野で活躍している。ここではそれら各分野で活躍する露光装置について紹介していきたい。

ここでは、ウシオの露光装置について次のように分類している。

① TAB露光装置

幅35mm~105mmのポリイミドを基材としたテープ状配線基板上にパターンを形成する露光装置

② フレキシブル基板露光装置

幅150mm以上のフレキシブル配線基板上にパターンを形成する露光装置

③ リジッド基板露光装置

高密度のリジッド配線基板上にパターンを形成する露光装置

④ その他の露光装置

HDDサスペンション、インクジェットプリンタ、水晶振動子など様々なアプリケーション用露光装置

3.2.1 TAB 露光装置

(1)概要

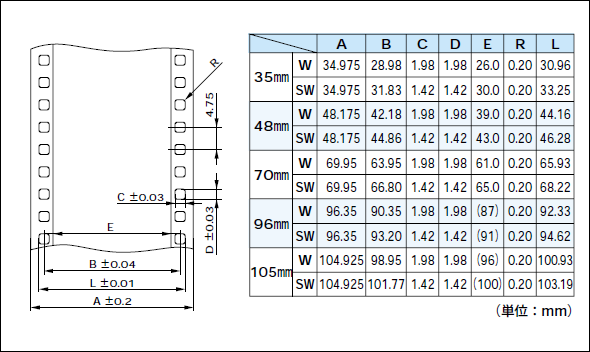

ウシオは1976年より半導体露光装置用光源部(ランプ、ランプ電源、光学系)を供給してきた実績を基盤として、1986年にロールtoロール投影露光方式のTAB露光装置を開発した。開発当初は35mm、70mm幅テープ用装置だけであったが、現在では35mm、48mm、70mm、96mm、105mm幅テープまで1台の装置で対応が可能となっている。また、製品ピッチも当初は100µmピッチ程度であったが、現在では45~50µmピッチ品が量産され、30µmピッチ品の試作も開始されている。30µmピッチ品の露光後の解像力は7~10µm程度必要となる。

開発当初の仕様への要求のポイントは、① スループットの向上② 解像力の向上③ 露光面のクリーン度という程度であった。

現在ではそれに加え④ 多条取り(例えば70mm幅テープなら、35mm×2列となる)、幅広テープへの対応⑤ 高位置決め精度の要求⑥ 更なるゴミ対策⑦ テープの伸縮への対応⑧ 高解像力化への対応と要求は多様化し、より高度になってきている。

その背景には、主にLCD用ドライバICの実装に使用されてきた、TAB実装技術が半導体パッケージのBGA/CSP分野への導入が進むなど、アプリケーションの多様化と拡大が考えられる。当初の電卓への実装からプリンタ、液晶、携帯電話へと需要は拡大し、更に車載用等へと期待は膨らむ。

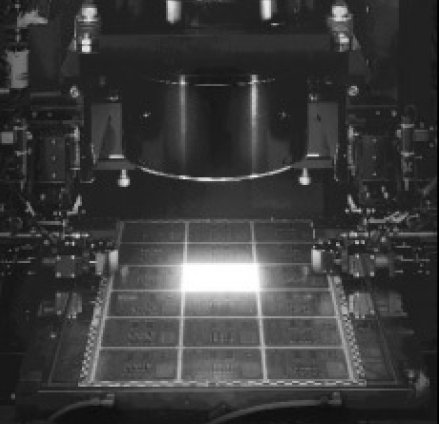

図3-10 TAB露光装置外観写真

図3-11 TABテープ形状と寸法表

(2)TAB露光装置とは

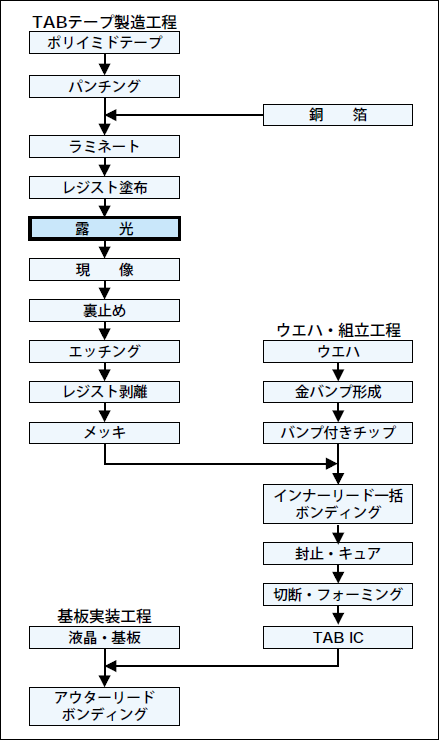

TAB(Tape Automated Bonding)は、ポリイミドに代表される、耐熱性フィルム材に銅箔を貼り合わせ、銅箔をフォトエッチングして、微細配線パターンを形成したテープキャリアを介した、ICの実装方法である。そのTAB製造工程の中の露光工程で、紫外線を照射し、マスクの配線パターンを転写するために使用されている装置が「TAB露光装置」である。

通常のPCB、FPC回路の露光は密着露光方式やプロキシミティ露光方式が主流であるが、TABはファインパターンであること、高アライメント精度および自動化、省力化、高生産性の要求により、投影レンズを搭載した完全非接触のロールtoロール連続投影露光方式となっている。

図3-12にTAB製造工程フロー図を示す。

図3-12 TAB製造工程フロー

(3)装置外観と動作手順

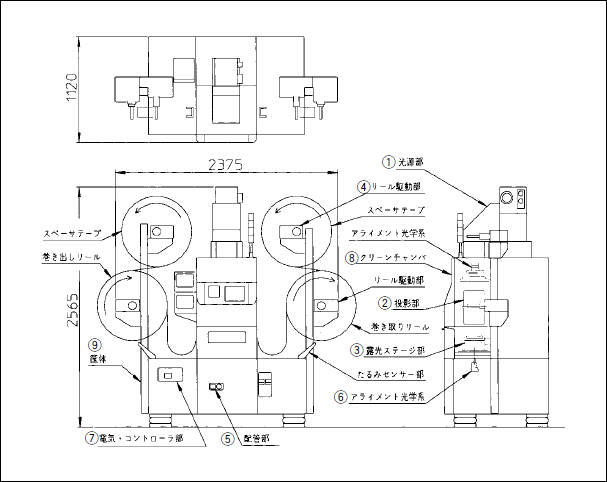

図3-13にTAB露光装置外観図(UFX-2023)を示す。また、その動作手順を以下に示す。

① 巻き出しリールには、露光用テープがスペーサテープとともに巻かれている。テープの長さは200m以内である。スペーサテープはレジスト塗布面を保護するためのものである。露光用テープが巻き出されると、同量のスペーサテープが巻き出されることになる。このスペーサテープは常にスペーサ巻き取りリールに巻き取られる。

② テープはたるみセンサ部に送られる。そのたるみ量は光センサで検知されている。たるみ量の増減により巻き出しリールの回転量を制御している。

③ テープは露光ステージ部で、パーフォレーションあるいは任意のアライメントマーク基準で位置決めされる。位置決め後、積算光量制御による露光が行われる。

④ 露光後、テープはたるみセンサ部に送られる。ここでもたるみ量が光センサで検知され、その増減により巻取りリールを制御している。巻取りリールでは露光済みテープとともにスペーサテープが巻き取られる。

図3-13 TAB露光装置外観図UFX-2023

【TOPICS ウシオと露光】

本特集の「露光装置」は、半導体そのものを作る露光装置ではなく、半導体用ステッパではできない、大面積、深い焦点深度という特長を活かせる分野で活躍している。しかしその一方、半導体の世界でもウシオは活躍している。半導体最前線ではランプでの露光は不可能でKrF、ArF、F2 のエキシマレーザを搭載したステッパが活躍・開発されている。この光源はウシオとコマツ(株式会社小松製作所)の合弁会社である、ギガフォトン株式会社が受け持っている。日本で唯一の専門メーカで、世界市場でトップシェアを目指している。もちろん半導体でもそこまで大きな集積度を必要としないものも多く、その露光にはウシオのg線、i線ランプが活躍している。

(4)装置の構成

① 光源部(ランプ、ランプハウス、ランプ電源)

② 投影部(マスクステージ、投影レンズ)

③ 露光ステージ部

④ リール駆動部

⑤ 配管部

⑥ アライメント光学系(オートアライメント機の場合)

⑦ 電気・コントローラ部

⑧ クリーンチャンバー、クリーンユニット

⑨ 筐体

(5)投影露光基本原理と利点

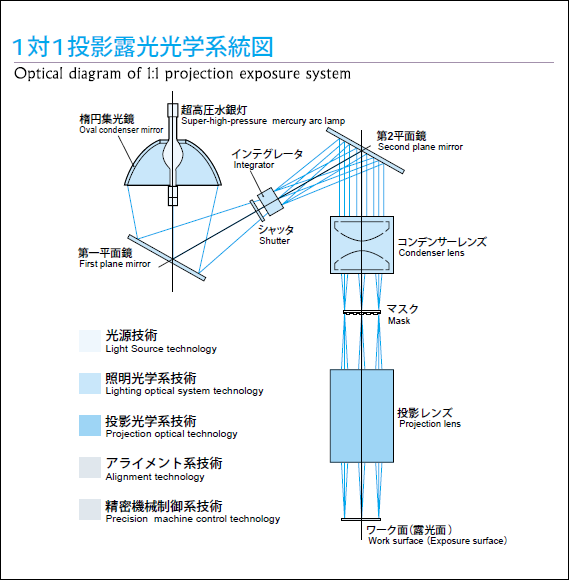

図3-14に光学系統図を示す。

① TAB露光装置の特徴である投影露光の基本原理

a. 超高圧水銀ランプより出た光は楕円集光鏡に捕捉され、第一平面鏡で折り返えされた後インテグレータに集光される。

b. インテグレータで均一になった光は、第二平面鏡で折り返された後コンデンサレンズを通ってマスクを照明する。

c. コンデンサレンズはインテグレータより出た光を投影レンズに集光する。

d. 投影レンズはマスクのパターンを像面(テープ面) 21に投影する。

② 投影露光による利点

a. マスクは半永久的に使用できる。

b. マスクダメージによるパターン欠損がなく、歩留まりが向上する。

c.テープの伸縮に対し投影倍率の調整ができる。

図3-14 光学系統図

(6)装置の特徴

a. 露光装置用に開発した高輝度、高出力、長寿命超高圧水銀ランプの搭載

b. TAB露光装置専用の高効率、高出力、高均一度ランプハウス搭載

c. 独自の高解像力、低歪投影レンズ光学系の採用と深い焦点深度の達成

d. 画像処理による高精度アライメントと高重ね合せ精度の実現(画像処理オートアライメント機)

e. ノーテンション、高スループット搬送

f. 薄物テープ搬送対応ステージの採用

g. クリーンチャンバ採用によりマスク、投影部への塵進入防止。

h. タッチパネル採用による容易な操作性と、故障モード表示等の高メンテナンス性

(7)装置バリエーションについて

ウシオのTAB露光装置はさまざまな要求に応えるべく、ラインナップしている。ピンアライメント、スキャン式オートアライメント、画像処理オートアライメントの3種類のアライメント方式に分けて装置の紹介を行なう。

表3-2に各装置のバリエーションと主要仕様を示す。

① ピンアライメント方式

FESシリーズとして3機種あり、一番ベーシックな装置である。露光方式は非テレセントリックレンズまたはテレセントリックレンズを使用した投影露光である。投影倍率は2:1と1:1の2種類あり、露光エリアの小さい装置には非テレセントリックレンズを使用し、露光エリアの大きな装置にはテレセントリックレンズを採用している。搬送方式はピンチローラによるノーテンション搬送方式を採用し、高スループット搬送を実現している。位置決め方法はパーフォレーションにピンを挿入しておこなっており、繰返し位置決め精度は±15µm以内である。変形したテープに対しては、露光ステージでテープをクランプする特殊構造により安定的な搬送が可能である。

現在、FESシリーズをベースに新制御化し、高機能化、高スループット化を狙ったUFX-1000シリーズを開発中である。高機能化の内容としては、操作性の向上・装置稼動管理機能・高メンテナンス性の実現を目指している。また、高スループット化については、従来最速2.0秒/ショットであったのに対して、UFX-1000シリーズでは1.5秒/ショットの実現を目指している。

② スキャン式オートアライメント方式

FEAシリーズとして2機種ある。露光方式は、投影倍率1:1のテレセントリックレンズによる投影露光である。テープの伸縮に対し0.1%程度の倍率変更が可能である。

搬送方式はピンチローラによるノーテンション搬送方式を採用し、高スループット搬送を実現している。アライメント方法は、パーフォレーションを光学的に位置検出し、自動的にマスク位置を合わせるスキャン式オートアライメント方式である。マスク交換時間等の段取り時間が短縮でき、極薄テープや変形したテープの安定的な搬送が可能である。また、ピンアライメント機構との組合せにより、厚く変形したテープの搬送も可能である。繰返し位置決め精度は±5µm以下と高精度であり、2メタルテープやソルダーレジストなど重ね合せ精度の必要な製品用に使用されている。

③ 画像処理オートアライメント方式

UFX-2023シリーズが画像処理方式の装置である。露光方式は、投影倍率1:1のテレセントリックレンズによる投影露光である。テープの伸縮に対し0.1%程度の倍率変更が可能である。

搬送方式はピンチローラによるノーテンション搬送方式を採用し、高スループット搬送を実現している。アライメント方法は、マスクのパターンとパーフォレーションまたは実パターンとを画像処理によって相対的に位置決めを行なう方法である。また、この装置はパーフォレーションのないテープの搬送が可能である。テープの薄形化が進むとTABテープ特有のパーフォレーション寸法精度の悪化が考えられる。そこで画像処理を利用し、実パターンでアライメントすることにより高精度の重ね合せが可能となる。CSPや2メタル製品の裏面ビアホール基準でアライメントを行ない、表面の露光パターン重ね合せ精度を向上させる。また、BGAのランド基準でアライメントを行ないソルダーレジストの露光精度を上げるなどの使用方法がある。繰返し位置決め精度は±5µm以下。

極薄テープの搬送が可能であり、変形したテープにはテープ押え機構により対応している。表面アライメント顕微鏡等多数のオプションが用意されている。

表3-2 TAB露光装置主要仕様一覧表

(8)今後の課題と見通しについて

過去5年程の間で、TAB技術のアプリケーションの多様化と拡大が急激に進んだ。TABの技術革新はこれからも大きく進展していくと思われる。このような急激な変化のなかで、装置に対する要望も多様化している。今後の課題としては下記項目があり、対応していくことが必要である。

① 高解像力対応投影レンズと装置の開発

今後、TCPのCOF化によりファインピッチ化が急激に進むと考えられる。そのため近い将来必要となる高解像力レンズの開発が必須である。

② COF用幅広、極薄テープ対応機の開発

COF化の生産効率向上によるコスト競争、ファインピッチ化によるテープの薄膜化が進むと考えられている。それに対応した装置が必要となる

③ 2メタルTAB用両面同時露光機の開発

両面同時露光装置開発が実現すると露光処理回数が半分になり、アライメントの累積誤差も減り大幅な精度向上と生産効率アップとなる。

④ クリーン化対策

今後ファインピッチ化により今まで以上に塵に対し敏感に対策していく必要がある。今まで問題とならなかったレベルのものまで今後は重要視されてくる。搬送系についても極力無塵化した新しい構造への見直しが必要となる。

⑤ 超高スループット

0.1秒/ショットでも短縮することが、大幅な生産性向上につながる。

⑥ 装置のコンパクト化

現状では、生産量を増やすためには装置を増やす必要がある。工場の広さもにも限度があり、単位面積あたりの生産量を増やすためには、今後装置のコンパクト化が必要である。今後も市場のニーズを先取りし、要求に応えられるよう積極的な装置開発に取組んでいきたい。

(川北正人、澁谷勇)

3.2.2 フレキシブル基板露光装置

(1)はじめに

フレキシブルプリント配線板(以下フレキシブル基板とする)業界向けに、TAB露光装置よりもテープ幅の大きい露光装置がある。この業界でもここ数年、軽薄短小の要求に答えるべく、さらなる「高密度化」が求められている。露光工程においては、「解像力の向上」、「スループットの向上」、「露光面のクリーン度」が求められている。プロジェクション露光方式(以下投影露光方式とする。)でも、最近は「生産性の向上」を目的とし、テープ幅を拡大した露光装置が要求されている。

ウシオでは、ランプハウス、TAB露光装置、大面積露光装置で培った技術を元にフレキシブル基板用露光装置を1995年に開発した。

ここ3~4年、TAB業界以外のフレキシブル基板業界でもロールtoロール露光装置の需要が増えてきている。従来は、拡散光を使用したコンタクト露光装置が主流であったが、配線ルールが100µmピッチ、50µmピッチ、30µmピッチ以下と高密度化するにつれ、平行光プロキシミティ露光装置が採用されはじめた。また、TAB業界と同じように高スループット化、高密度化、生産性の向上を目的として投影露光装置の需要も増えつつある。

(2)フレキシブル基板用露光装置について

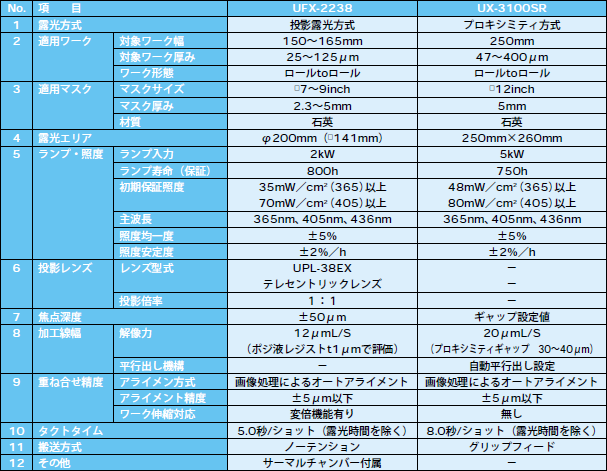

ウシオのフレキシブル基板用露光装置には、投影レンズを使用した投影露光方式と、投影レンズを使用しないプロキシミティ露光方式の2機種がある。以下それぞれの装置についての説明をおこなう。

① フレキシブル基板用投影露光装置

ロール状に巻き取られたフレキシブル基板を対象としたロールtoロール搬送方式の露光装置で、露光方法は投影倍率1:1のテレセントリックレンズによる投影露光である。アライメント方式は、テープにあらかじめ開けられたアライメントホールとマスクのアライメントマークを画像処理によって合わせるオートアライメントとなっている。

表3-3のフレキシブル基板用露光装置主要仕様の一覧に、投影露光方式UFX-2238の基本仕様を示す。図3-15に外観図を示す。

表3-3 フレキシブル基板用露光装置主要仕様

図3-15 TAB露光装置外観図UFX-2238

a. 投影露光方式

従来のフレキシブル基板に使用されている露光方式は、拡散光を使用したコンタクト露光方式か、平行光を使用したプロキシミティ露光方式であった。この従来方式ではマスクにレジストや塵などが付着し、基板のパターン欠損による歩留まりの低下を招く。これは配線パターンが高密度化すればするほど顕著にあらわれてくる。UFX-2238は投影露光方式のため、マスクとフレキシブル基板とは投影レンズを介し完全非接触である。そのためマスク寿命は半永久的であり、マスクダメージによる基板のパターン欠損も生じない。

また、投影露光方式は焦点深度が±50µmと深いため、レジスト厚みが変わっても寸法変化がない。これはドライフィルムなどの厚膜レジストの露光や、ターン内でレジスト厚みの違うソルダーレジストの露光に有効である。投影レンズは、露光領域全面にわたりパターン形状精度を確保する必要性からテレセントリックレンズを採用している。

テープ状のフレキシブル基板はその材料特性とプロセス上の問題で、加工が進むと伸縮が大きくなってしまう。それに対応するのが投影レンズの倍率変更機能である。最大±0.1%の倍率変更(スケール調整)が可能である。

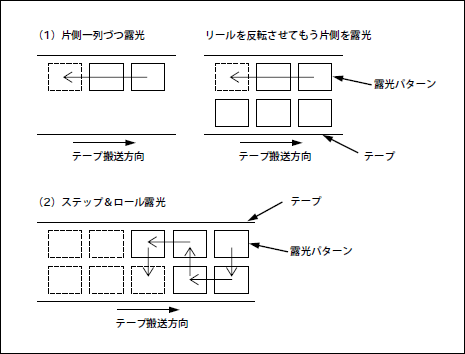

b. 搬送方式

投影露光装置のテープ搬送は、ピンチローラによるノーテンション搬送方式を採用することで、高速搬送を実現している。対象テープ幅は150mmと250mmである。レンズの露光エリアはΦ200mm(□141mm)のため150mm幅テープの場合は一列露光をおこなうが、250mm幅テープの場合は二列露光で対応している。図3-16に二列露光の例を示す。二列露光の場合、はじめ片側一列を露光し、露光後リールを掛け替えてさらにもう一列露光する方法と、露光部でテープ搬送方向と直行方向にステップ移動させリールの掛け替えなしに二列露光をするステップ&ロール方法がある。また、当然ながらスペーサテープの巻取り巻き込みも可能となっている。

図3-16 二列露光方法

c. アライメント方式

テープにあらかじめ開けられたアライメントホールとマスクのアライメントマークを画像処理によって合わせるオートアライメント方式を採用している。標準仕様は裏面アライメントだが、オプションとして暗視野照明、透過照明、表面アライメントがある。テープ側のアライメントマークが貫通穴の場合、安定的なアライメントのため透過照明の使用が効果的である。

d. 変形テープ対策

最近では表裏配線化、多層化、テープの薄膜化が進みプロセスも複雑化している。それによりテープの変形も大きくなってきている。テープ変形は露光ステージでの吸着不良による露光性能の悪化をまねくだけではなく、アライメント性能に対しても悪影響をおよぼす。そのため露光部の吸着ステージ部にテープ押え機構を設置し、吸着安定性とアライメント安定性を確保している。

e. クリーン化

今後、配線ルールの高密度化が進むほど装置設置環境を含め重要な問題となってくる。現在はクリーンサーマルチャンバで対応している。また、露光ステージへ搬送する直前に、静電ブロー付きクリーンローラを設置し、テープに付着した塵を取除いている。

f. ワークステージ温調機能

露光光の熱によるワーク伸縮対策のため、恒温水の循環によりワークステージの温調をしている。

g. 露光波長選択

露光主波長は、365nm、405nm、436nmの3波長だが、i線バンドパスフィルタやg線バンドパスフィルタの取り付けにより露光波長の選択が可能である。

h. 投影露光装置のメリット

ア. マスクとテープは完全非接触のため、マスク寿命は半永久的で歩留まりが格段に良い。

イ. オートスケール機能によるワーク伸縮対応が可能である。

ウ. マスクとワーク間に距離があるため、変形ワークへの対策が可能。

エ. スループットが早い。

i. 投影露光露光装置のデメリット

ア. 露光面積はプロジェクションレンズの制約を受ける。

イ. 装置価格はプロキシミティ露光装置と比較した場合、高めである。

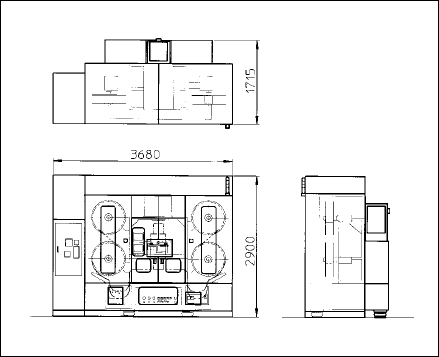

② フレキシブル基板用プロキシミティ露光装置

テープ幅250mm対応のロールtoロール露光装置で、テープ搬送はタッグの影響を考慮し、グリップフィード方式を採用している。また、マスクとテープの初期平行出しは接触させておこなうが、プロキシミティギャップは自動設定となっている。アライメント方式は、テープに予め作られたアライメントマークとマスクのアライメントマークを画像処理によって合わせる、オートアライメントとなっている。表3-3のフレキシブル基板用露光装置主要仕様一覧に、プロキシミティ露光装置UX-3100SRの基本仕様を示す。図3-17に外観図を示す。

a. アライメント方式

図3-17 プロキシミティ露光装置UX-3100SR外観図

テープに予め作られたアライメントマークとマスクのアライメントマークを、画像処理によって合わせるオートアライメント方式を採用している。標準仕様は表面アライメントだが、オプションとして暗視野照明、裏面透過照明、裏面アライメントなどがある。テープ側のアライメントマークが貫通穴の場合、安定的なアライメントのために裏面透過照明の使用が効果的である。

b. 搬送方式

プロキシミティ露光装置のテープ搬送は、タッグ性の影響を考慮しグリップフィード方式を採用することで高速搬送を実現している。対象テープ幅は250mmだが、150mmなどの幅の違うテープについては段取り替えにより対応している。基本的にはノーテンション搬送となっているが、巻取り側リールについてはテンションをかけた巻取りが可能である。また、スペーサテープの巻取り巻き込みも可能となっている。

c. 平行出し機構

マスクとテープの初期平行出しは接触させておこなうが、プロキシミティギャップ設定はZステージによる自動設定となっている。

d. ワークステージ温調機能

露光光の熱によるワーク伸縮対策のため、恒温水の循環によりワークステージの温調をしている。

e. 変形テープ対策

基本的にはノーテンション搬送方式を採用しているが、この搬送方式では、ブレーキ軸にトルク調整機構があり、搬送中のみテンションをかけることで、テープの変形を最小限におさえ吸着不良を防止している。この場合には搬送時はテンション搬送とするが、露光時の露光部はノーテンションとなっている。

f. クリーン化

露光ステージへ搬送する直前に静電バー付きクリーンローラを設置し、テープに付着した塵を取除いている。さらに露光部はクリーンエアユニットでクリーン化されたエアーにより、与圧状態にし外部からの塵の進入を防ぐ構造にしている。

g. 露光波長選択

露光主波長は、365nm、405nm、436nmの3波長だが、i線バンドパスフィルタやg線バンドパスフィルタにより露光波長の選択が可能である。

h. プロキシミティ露光装置のメリット

ア. 投影露光方式と比べ露光面積の制限が少ない。

イ. コンタクト露光装置に比べ歩留まりが良い。

ウ. 投影露光装置よりも装置価格が安い。

i. プロキシミティ露光装置のデメリット

ア. 投影露光装置に比べ歩留まりが悪い。

イ. マスクダメージを受けやすい。

ウ. プリントギャップ設定時間が必要なため、スループットが遅い。

エ. テープ伸縮対策がしにくい。

オ. テープ変形対策が取りにくい。

カ. 投影露光露光方式よりも焦点深度が浅い。

(3)今後の課題と見通し

フレキシブル基板の露光方式も配線ルールのファイン化により、コンタクト露光からプロキシミティ露光、さらに投影露光へと変化している。今後もプロキシミティ露光や投影露光において、生産性の向上が求められていくと考えられる。

投影露光装置とプロキシミティ露光装置の今後の課題について述べる。

① 投影露光装置の今後の課題などが考えられる。低歪・高解像力かつ大型投影レンズの開発が生産性向上に対し、今後重要な要因となる。また、高解像力・大面積化することで今まで以上のクリーン化への対応が必要となる。

a. 高スループット化

b. 低歪・高解像力レンズの開発

c. 大面積投影レンズの開発

d. 両面同時露光装置開発

② プロキシミティ露光装置の今後の課題などが考えられる。生産性向上に対しては、マスクダメージ対策や大面積露光装置の開発が今後の重要な要因となる。

a. 高スループット化

b. マスクダメージ対策

c. 大面積露光装置の開発

d. 両面同時プロキシミティ露光装置の開発

これらのことから投影露光装置もプロキシミティ露光も、今後の生産性向上のためには高スループット化、クリーン化、大面積露光化、両面露光化が重要な課題であることがわかる。また、ファインピッチ化に対しては、生産される製品によって装置の使い分けがおこなわれていくと思われる。パターンピッチ寸法が50µm以上で安く大量に作られるものにはプロキシミティ露光装置が、40~50µmではプロキシミティと投影露光が混在で使用されて、40µm以下のファインピッチ品では投影露光装置が使用されていくものと思われる。

今後一層厳しくなる製品コストの問題からユーザ側の海外生産等も踏まえ、装置管理方法や操作性、生産性、装置価格など、より厳しい要望がでてくると思われる。そういった要望に対し、できる限り応えていけるよう努力を続けていきたい。

(渡辺俊昌、澁谷勇)

3.2.3 リジッド基板露光装置

プリント基板用分割投影露光装置について述べるには、それまでのプリント板の製造工程ならびにその問題点の再認識が必要となる。プリント板露光および露光装置は、今までに第二世代まで進化してきていると言える。第一世代は2枚のフィルムマスクの間に露光される基板を挿入し、作業者が目視でフィルムと基板を合わせ込むような作業を行う世代である。この世代はいわゆる最も初期的なタイプで、今でも全プリント板の半分程度を生産しているのではないかと思われる。第二世代はビルトアップ基板の登場に同期して数年前に登場してきた。マスクにはフィルムもしくはガラス乾板を使用し、アライメントもスルーホールを利用した自動位置合わせが可能である。

ウシオの分割投影露光装置は第三世代のプリント板用露光装置で、基板の伸縮による精度低下を防止する等が可能である。以下に本装置について記載する。

(1)開発背景

ここ数年の実装技術はQFPからBGA、CSP、MCM等の新たな実装形態へと発展してきた。発展した理由は携帯電話、ノートブックパソコン等の電子機器の小型・軽量化、高速・高機能化である。実装技術の変化に伴いプリント配線板も微細化、高密度化が要求されてきた。この要求に応えるための新工法が、ビルトアップ法で特に近年の高密度プリント基板では役割が大きくなっている。

しかし、これら最先端のプリント基板は幾つかの問題点を抱えている。我々は最新のプリント基板の抱える代表的な技術課題を以下と考えている。第一の課題は露光パターンの重ね合せ精度向上、第二の課題はパターンの微細化に伴う製品歩留まりの低下に対する対策である。

① 露光パターンの重ね合せ精度向上

プリント板は生産時の処理工程において非対称な基板伸縮を起こす。従来装置は重ね合せ精度悪化の問題をマスク補正により軽減していた。しかし、基板伸縮量は同一基板内でも場所による差がある。このため、従来方式では重ね合せ精度の高精度化や歩留まり向上に限界がある。この様な問題点を解決するためには分割露光およびオートスケールの採用が不可欠である。

② パターンの微細化に伴う製品

歩留まりの低下対策

露光口径がΦ200mmにも及ぶような場合、解像力は投影露光よりコンタクト露光の方が有利であるとの認識が一般的である。しかし、この場合はガラスマスクを使用することが前提であり、マスクコストが大きくなってくる。また、コンタクト時のマスク汚れや欠損により対象となるパターンが微細になればなるほど歩留まりを低下させる。

投影露光方式の最大の特長は露光が非接触で行えることである。従って投影レンズによる分割露光方式はこれらの課題の解決に有効である。

いずれにしても分割投影露光が有効となる目安は要求重ね合せ精度が±30µm以下、パターン最小線幅が50µm以下の製品である。また、マスク欠損に起因したワーク連続欠損が問題になっているような場合にも有効となる。

(2)装置の特徴と仕様

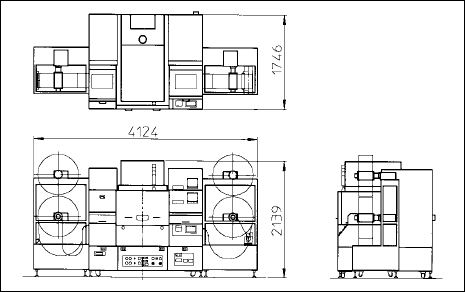

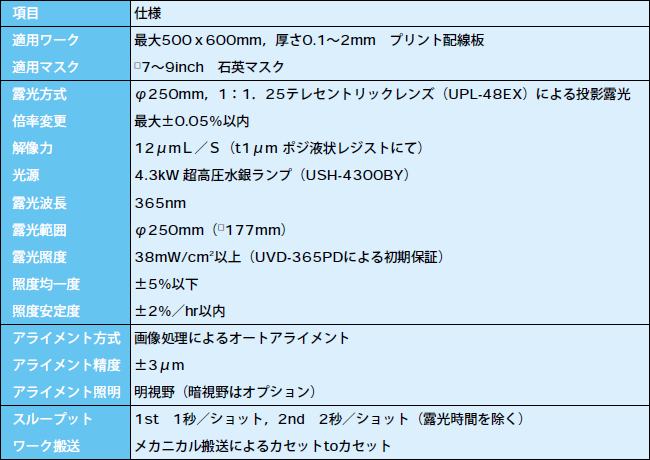

最新モデルであるUX-5148SCの主な特徴は、以下の通りである。

① 最大500x600mmのプリント配線板に、1ショット最大□177mm(Φ250mm内接角)で分割露光を行う。

② 有効露光エリアΦ250mm、解像力12µm(t1µmポジ液状レジストにて)、倍率1:1.25のテレセントリック投影レンズを使用している。1ショット最大□177mm、またはΦ250mmの内接する長方形の露光を行う。

③ 各ショット毎に、アライメント精度±3µmの画像処理オートアライメントを行う。

④ 各ショット毎に、最大±0.05%の投影倍率の変更が可能である。

主な装置仕様は表3-4の通りである。

表3-4 UX-5148SC主要仕様

(3)なぜ分割露光方式が有効なのか

従来の密着露光方式では、生産効率を考え、大型のプリント配線板を、全面一括で露光する方式がとられてきた。ところが、ビルトアップ基板では、高密度化対応で、Φ40~50µmのビアホール形成、30~50µmL/Sの配線パターン形成が求められている。また、直近のニーズとしては、ビアホールに対するランド径を小さくし、ランド間の配線本数を増やしたいというものがある。

これらのニーズに対応するためには、アライメント(位置決め)精度を向上させる必要があるが、従来の一括露光方式では困難である。なぜならば、プリント配線板ではプロセス上の問題で、基板が100µm以上伸び縮みすることが知られており、この大きな伸縮のある基板で上述のファインパターンを精度良くアライメントし、露光することは、従来の一括露光では困難だからである。そこで、分割露光が意味をなしてくる。大型のプリント配線板では100µm以上ある伸縮も、小さいエリアに限定して見た場合には、伸縮は大幅に軽減される。つまり、基板の伸縮に影響を受けにくい小さいエリア(□141mm以内)でアライメントし、そのエリアだけを露光することでこの問題は解決することになる。このようにワークステージをX-Y方向に駆動させ、繰り返しアライメント~露光を行い(ステップ&リピート)、プリント配線板全面を露光する方式が分割露光である。UX-5038SCの場合、投影露光方式を採用しているため、1ショットのエリア内で、プリント配線板の伸縮に対応し、最大±0.05%の倍率変更(スケール調整)も可能である。このように実際の基板伸縮量は基板個々の特性に依存する。従ってマスク補正方式では高精度な重ね合せを実現する事が困難であった。

弊社装置のオートスケール機能は投影倍率を変える事でワーク上に投影されるマスク投影像を拡大縮小する機能である。投影倍率は実際のワークアライメントマークピッチを計測し決定される。

更に分割露光は、結果的にマスクサイズを小さくできる(□7~9inch)ことになり、微細化対応のための石英マスクのイニシャルコストの低減に役立つ。

(4)マスクダメージのない深い焦点深度の投影露光方式

従来のプリント配線板に使用される露光方式は、拡散光あるいは平行光による密着露光が主流であった。従来の露光方式では、マスクにレジストが付着(液状レジスト、ソルダーレジストの場合)するため、マスクダメージ回避(マスク交換)によるランニングコスト上昇、基板のパターン欠損による歩留り低下が問題となっていた。

UX-5038SCは、投影露光方式のため、マスクと基板が投影レンズを介し完全に分離している。そのため、マスクダメージはなく(半永久的に使用可能)、基板のパターン欠損は皆無である。また、本特徴は、微細化対応で求められる石英マスクの使用を現実化させることになろう。仮に従来方式のままでマスクをフィルムマスクからガラスマスクに変更した場合、マスクコストが2桁程度高くなる。このためランニングコストを大幅に圧迫することとなる。

さらにウシオの投影露光方式はNAを0.04から0.06程度に設定しているため、焦点深度が深い(±50~100µm)という特徴を併せ持つ。これは、パターン形成やビアホール形成に使用するドライフィルムレジスト、ソルダーレジスト等の厚膜レジストを露光する場合に有効である。また、この特徴は、プリント配線板の反り、うねりに対応し易いことも意味している。ウシオでは、半導体やTAB露光の市場で、投影露光方式の光学系については、充分な実績を積んできており、ユーザの要望に合せた解像度、露光面積などにも対応が可能である。

(5)TTLオンアクシス非露光波長アライメント

本装置のアライメント方式は、マスクとワークのアライメントマークを個別に検出し、位置合せを行うTTLオンアクシス非露光波長アライメント(ミラーアライメント)方式を採用している。(第4章4.参照)

投影レンズは一般的に露光波長(g線、h線、i線等)で収差が出ないような設計を行っている。高い解像力が要求されないような場合は、感光材に反応しない546nm(e線)と露光波長の2線で収差補正を行うことがある。しかし、本装置のように高い解像力と広い有効露光領域で露光を行うような場合では、前述の方法による設計が困難となる。従って、高解像力化と有効領域の拡大に対応するには、投影レンズを通った露光波長でマスクマークとワークマークを観察し、相対位置をアライメントする必要がある。しかし、アライメント時に露光光を照射すると、アライメントを行わないマスクとワークの相対位置は当然の事ながら合っていない状態なので、位置が合っていない状態のまま露光されてしまう結果となる。また、ドライフィルムレジストでは露光時に着色するのが一般的で、ワークのマークの視認性がアライメント途中に変化する事にもなる。このような問題点を解決するための方法がミラーアライメント方式である。まずマスクアライメントマーク付近に露光光を照射しアライメントマークをワークステージのミラー上に投影する。アライメント顕微鏡にてミラー上に投影された像を読み取り、位置を記憶する。この時、当然ミラー部分にしか露光光は照射されない。次にワークステージが移動し、ワークがセットされる。同時にアライメント系から非露光光(ハロゲン光源)がファイバを通してワークのマークに照明される。照明されたマークをキャッチし、画像処理の座標軸上に固定しているマスクのマークの位置にワークステージを移動させ、重ね合せを行う。

これでマスクとワークのアライメントマークが完全に一致し、アライメントが完了する。アライメント光学系がワークステージ上より退避し、露光を開始する。

(6)投影レンズの種類と解像力

ウシオの露光装置に使用されている投影レンズは有効口径がΦ200mmおよび高解像力装置としてΦ150mm、さらに大面積用としてΦ250mmの3種類がある。またこれらのレンズの解像力および主波長は5µmL/S(365nm)から12µm(365nm、405nm、436nm)である。

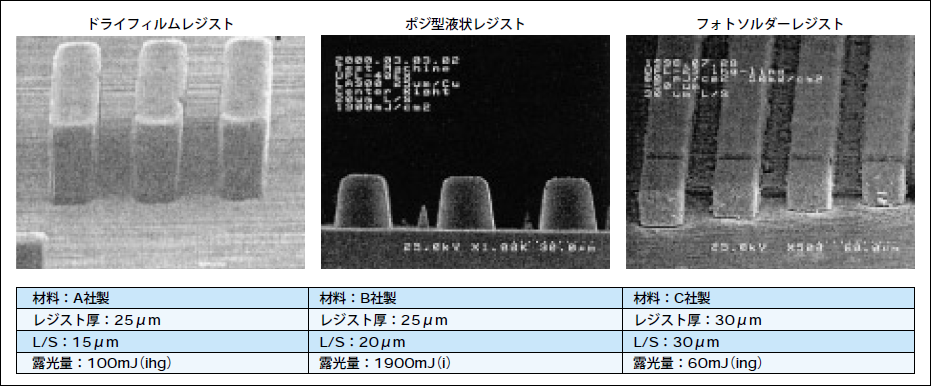

解像力はドライフィルムレジストの最小解像線幅で規定される場合が多い。しかし、実際の処理ではフォトソルダーレジストや感光性絶縁材が使用される場合も多い。

弊社露光装置で処理した場合の解像力例として、各種感光材を投影露光で処理した場合のSEM写真を図3-18に示す。

レンズの大口径化は非テレセントリックレンズを採用することにより比較的容易に解決できる。非テレセントリックレンズの場合、焦点深度は得られるものの凹凸があるワークで露光パターンが歪むといった不具合が発生する場合がある。従って弊社の装置に搭載している投影レンズはテレセントリックタイプのレンズを基本に採用している。

図3-18 各種感光材を投影露光で処理した場合の解像力例

(7)スループット

装置処理能力は処理時に選択されるアライメントモードに依存する。本装置は以下3種類のアライメントモード機能を持っている。

① ダイバイダイ

各露光処理時にマスクアライメントマーク位置とワークアライメントマーク位置を直接アライメント行う。

② 擬似ダイバイダイ

各ワークの第1ショット露光時に、マスクアライメントマーク位置とワークアライメントマーク位置を直接アライメントを行う。この場合、1枚の基板の処理を行っている間、マスクとアライメント顕微鏡の相対位置が変化しないと考えて処理を行っている。

③ グローバル

ワーク周辺の位置合わせ基準マークから設計上の露光位置を推定し、各ショットの露光を行う。

最も実用的なモードは擬似ダイバイダイモードであり、その場合の処理能力は1レイヤー当たりの処理時間=(アライメント時間+露光時間)×ショット数+ワーク交換時間で各々の時間はおおよそアライメント時間が2.0秒程度、ワーク交換時間が約10秒である。

(8)実基板処理時のオートスケール有効性

実際の基板伸縮は基材材質、加工パターン、プロセス条件等いくつかの要因に依存している。ウシオの装置は露光処理時に、実基板の基板伸縮量の測定が可能である。測定ポイントは2箇所もしくは4箇所が装置仕様確定時に選択できる。通常のプリント板では縦方向と横方向で伸縮量に差がある。このため高精度の倍率合わせは縦横方向の伸縮量を測定し、投影倍率を決定する方法が好ましい。弊社が測定したサンプルでは伸縮によるピッチバラツキは±4µm(3σ:5.5µm、マーク間ピッチ100mm)程度発生していた。また、基板個々およびショット毎に伸縮量は異なり系統的な傾向も無い事がわかった。

現在、一般的に使用されている基板サイズは510mm×340mm程度から340mm×255mm程度の範囲である。上記データから考えると500mm方向ではバラツキが±20µmにも及ぶ可能性がある。これは弊社でのサンプル処理時のデータであり、実ワーク処理プロセスにおける伸縮バラツキは更に大きくなる可能性がある。

このような伸縮時の振る舞いから考えて従来のマスク描画時の寸法補正で基板伸縮に対応するのは限界に来ている。例えば±25µm以下の重ね合せ精度が要求されるような場合は、製品歩留まりを悪化させていると考える。

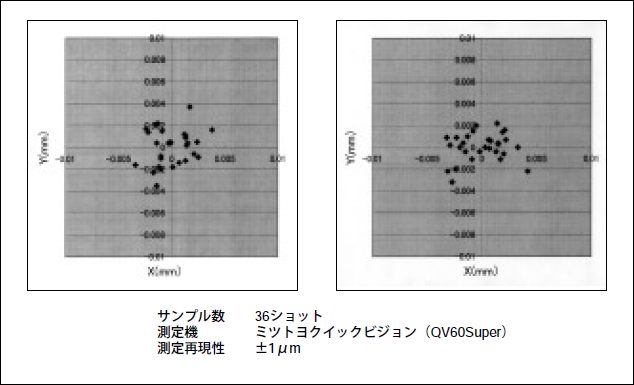

サンプル基板を露光処理し、アライメントマーク部のパターンズレを測定した結果について次に示す。基板は510mm×340mmで2列3行で6ショット露光を行った。露光時の処理レシピは、アライメント許容値がX、Y:±2µm、ピッチ許容値は±3µmである。ピッチ許容値はオートスケールでマスク寸法を補正する許容値である。ウシオが行なった評価では露光領域を最適化することにより、±5µm程度の重ねあわせ精度が得られている。図3-19にウシオでの評価結果を示す。

図3-19 露光パターンを測長顕微鏡で測定した結果の分散

(9)まとめ

ウシオは1999年4月にプリント板用分割投影露光装置をリリースした。装置の特長は投影レンズを採用した事による露光時のワークとマスクの非接触化、非露光波長TTLオンアクシスアライメントの採用による高アライメント精度化、オートスケール機能搭載の3点である。

特に重ねあわせ精度向上と非接触露光プロセスにより、高い歩留まりを得る事ができる。また、露光時の精度が向上したことは、露光以外のプロセスにおけるマージンを増加させることができることを意味する。今後、フリップチップ実装基板需要も増加してくることが予想される。このためにプリント板にはより高精度な露光技術が必要となると考えられる。このような技術トレンドの中で分割投影露光の技術は必須の技術になってくると考える。

(田中米太)

【ダイバイダイと擬似ダイバイダイ・アライメント】

本装置では1ワークに対し複数個のショットを行う事ができる。この場合、前述したアライメント工程をショット毎に繰り返し、アライメントを行う事となる。これをダイバイダイ・アライメントと呼ぶ。ダイバイダイ・アライメントでは、ショット毎に工程1のアライメントが必要となり、露光のスループットが低下する。ダイバイダイ・アライメントに対し、アライメント光学系の挿入・退避の再現性が限りなく0に近いと仮定し、マスクマークをアライメントモニタの座標軸に固定、フリーズする作業(工程1)を省略してアライメントを行う事も可能である。これを疑似ダイバイダイ・アライメントと呼ぶ。

3.2.4 その他の露光装置

(1)はじめに

前項までに述べられてきたもの以外にも様々なアプリケーションがあり、露光装置もそれに対応してそれぞれ仕様が異なる。それは、対象となるワークの形状、材質からくる搬送系の違いが大きく、半導体ウエハベースのカセットt o カセットと、TAB/FPCの流れからくるロールtoロールに大別される。アプリケーション別にこれから詳細を述べるが、本項で述べるものは回路パターン焼き付け用ではなく、マイクロマシニング(微細加工)技術を応用した、アスペクト比のもっと大きな、3次元的な構造物を作るために使われる露光装置である。

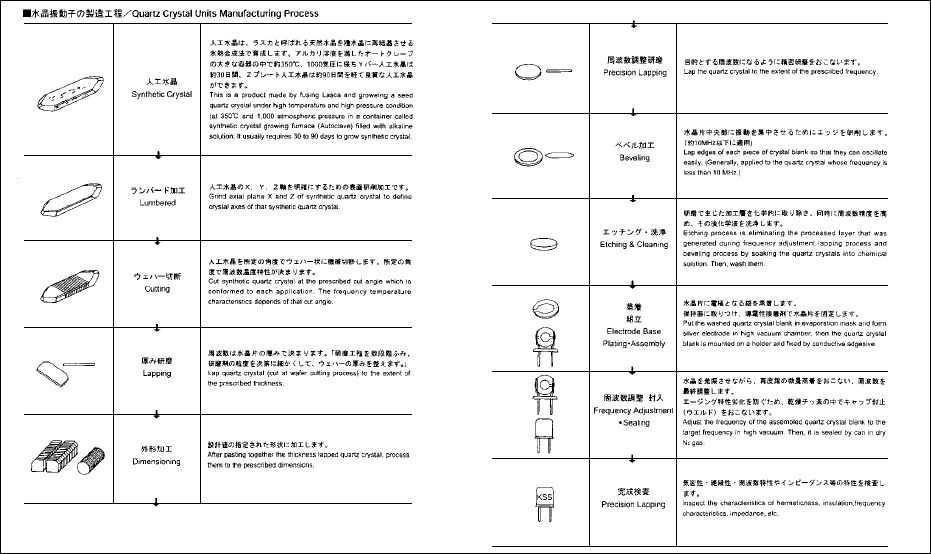

図3-20 水晶振動子の製造工程

(2)水晶振動子

① 用途と市場動向

周波数制御に使用される水晶振動子は、高周波と低周波に大別される。高周波は、主に通信用で使用され、そのパターンは機械加工で製作される。低周波は、主に時計表示に使用され、フォトリソ加工でパターン形成される。高周波と低周波を統合し、用途によって分波することは技術的には可能であるが、コストが高く付き、バッテリーの寿命が保たない等の問題があり実用には至っていない。

ウシオの露光装置が使用されるのは、上述の通り低周波タイプで、一般的に音叉型水晶振動子と呼ばれるものである。フォトリソ加工でパターン形成する理由は、前述の様に時計表示用途が主である関係で、製品サイズを小さくする必要があり、機械加工では微細加工できないためである。(図3-20)

本製品の露光プロセスは、音叉パターンを形成する1st露光と、電極形成の2nd露光の2つである。音叉パターンは、露光後、表裏からエッチングで抜いて櫛状に形成するため、基板(水晶基板)の表裏を露光する必要がある。生産性重視のニーズより、上下に露光光源を配置した両面同時露光が一般的である。当社の露光方式は、マスクとワークが非接触のため基板欠損がなく、両面同時で2nd露光(アライメント~露光)が可能なプロジェクション方式を採用している。

音叉型水晶振動子の従来用途である時計は成熟産業であり、その部品の伸びも右肩上がりとはいかなかったが、携帯電話の普及によって変化が生じた。携帯電話の時計表示用途で本振動子の需要が増し、それに伴い露光装置の需要が、1999年に拡大した。

したがって、今後も携帯電話の需要動向がカギとなる。将来的には、冒頭述べた高周波タイプが微細化し、フォトリソで加工せざるを得ない状況が到来して、市場が拡大していくことが考えられる。

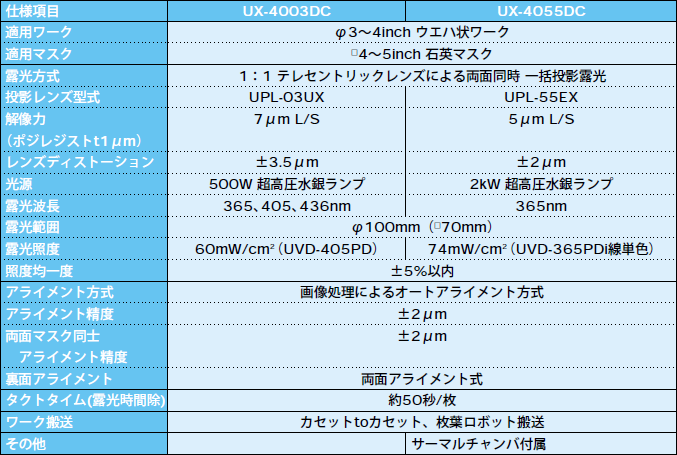

② 露光装置仕様

水晶振動子用途の場合は両面露光が必須となり、表裏両面のマスク同士のアライメント精度が新たな要素となる。両面同時投影露光装置の仕様を表3-5に紹介する。現状使用されているのはUX-4003DCタイプであるが、今後は高解像力とともに、発信周波数特性への影響から、より線幅安定性が厳しく要求されるため、高解像力レンズ搭載のUX-4055DCタイプへと移行していくものと考える。

(3)MRヘッド・サスペンション

① 用途と市場動向

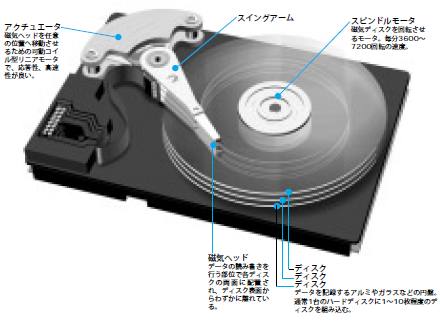

パソコンの外部記憶装置として最も普及しているのが、ハードディスクドライブ(HDD)である。そのHDDに内臓された磁性層を形成したディスク(円盤)に情報を伝達する役割を果たすのが、磁気ヘッドである。磁気ヘッドは、高速回転するディスクのトラック上の任意の位置に移動する必要があるため、スイングアームの先端に取り付けられている。(図3-22)

ウシオの露光装置は、上述スイングアームと磁気ヘッドの間に配置された、サスペンションと呼ばれるバネ部の、アクチュエータ~磁気ヘッド間を繋ぐ回路パターンの形成に使用されている。この回路パターンの形成には、アディティブ法(メッキ)、サブトラクティブ法(エッチング)、FPC法(回路パターンを形成したFPCを貼付ける)の3種類の方式がある。ここでは、ウシオに深く関係するアディティブ法を中心に記述する(アディティブ法が、一番微細化できるとされており、ウシオの露光装置のコンセプトにミートしている)。

本用途での1号機は、ウシオが露光装置を手掛け出した黎明期の1993年に遡る。当時は、ワイヤで信号を送るタイプが主流で、サスペンション自体に直接回路パターンを形成する方式は、ごくわずかであった。ところが、面記録密度向上の目的で、磁気ヘッドにMR(Magnet Resistive)ヘッドが採用され始めた1997年頃より、本方式がワイヤ式にとって代り主役の座を射止めるに至った。それに伴い、露光装置の需要が一気にブレークしたのが、1998年である。

露光装置の要求仕様は、初期の頃では、従来方式であるプロキシミティ露光のバッチ処理マニュアルタイプだったが、生産数量の増加に伴い、生産性重視の観点よりプロジェクション方式で、かつロールtoロール化へと仕様が変化していった。

ところが磁気ヘッドの技術革新スピードは早く、MRヘッドからGMR(Giant Magnet Resistive)ヘッドに移行する等で、面記録密度が従来年率60%の向上率だったものが、年率100%の向上率になった。これに伴い、ディスク1枚あたりの記憶用量が大巾に増加したため、HDD1台あたりのヘッド搭載個数が減った。回路付きサスペンションの個数も減少している。現在、パソコン需要の低迷もあいまって、本用途での設備投資は各社手控えているが、HDD搭載AV機器(VTR-DVC等)の普及や、電子商取引の活発化でサーバ需要が拡大すると予測される2001年後半から2002年前半にかけての需要回復が期待できる。

ただし、微細化よりコストの方が優先という流れがあり、アディティブ以外の工法が延命(この工法のほうが安く作れる)する可能性もある。② 露光装置仕様(現在と今後)

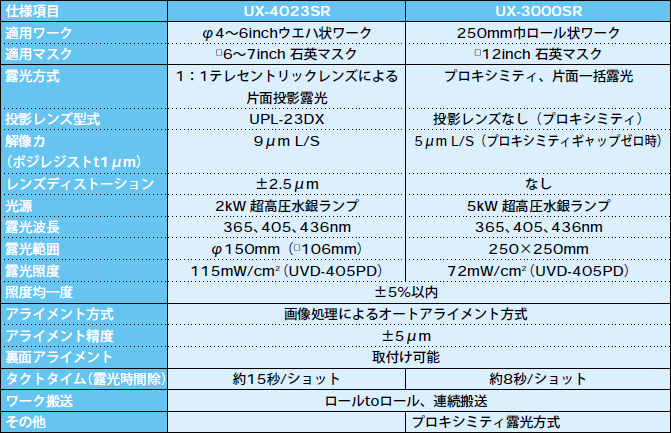

MRヘッド・サスペンション用途の露光装置仕様を表3-6に示す。現状使用されているのは投影方式の場合UX-4023SRタイプ、プロキシミティ方式の場合UX-3000SRタイプである。今後はより高精細化に進む方向性と、コスト優先で量産性を優先する方向性とがあり、どちらに進むか未知数であり、ここでは現状装置の紹介とする。

(土屋純一、高野格)

表3-5 水晶振動子用途 両面同時投影露光装置仕様

図3-21 UX-4003DC装置外観

図3-22 ハードディスクの構造

表3-6 MRヘッド・サスペンション用途投影露光装置仕様

図3-23 UX-3000SR(PX)装置外観

![ライトエッジ No.23 [特集号]ウシオの露光装置](./content_file/file/lightedge_23.png?_size=1)