光技術情報誌「ライトエッジ」No.23

特集 ウシオの露光装置

(2001年11月)

4. 露光装置の要素技術

4.1 光源

4.1.1 露光用のランプ

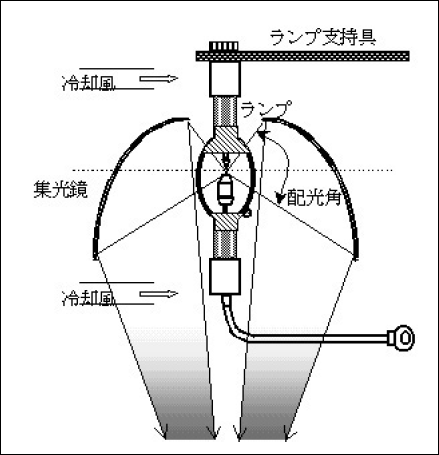

露光用のショートアークランプは、ワット数に応じて異なるが、陰極と陽極が数mmから十数mmの距離を持ち、対向して配置されている。そして照明用途に比べると電極間距離が短いタイプのランプである。その電極間でアーク放電を起こすと、アーク柱と呼ばれる放電部分から強い発光を生じる。アーク柱から放射される光は、四方八方に飛び散る発散光である。ランプからの発散光を直接露光に用いたのでは、全く放射照度が不足し、また光線がコリメイトされていないので適性な露光ができない。従って、ランプから放射した光を一旦集光鏡で集め、それから光を加工することで、高い露光面放射照度を得ている。このようにすることで、ランプからの放射光の利用効率を高めている。通常、集光鏡には楕円鏡が使用されている。ランプと楕円鏡の相対的位置関係を表わす概念図を、図4-1に示す。ランプは、アーク部分が楕円鏡の一方の焦点に位置するように置かれ、ランプから放射した光が楕円鏡で反射して他方の焦点に集光される。露光機では、このような集光鏡とランプがセットとなって備えられている。

図4-1 集光鏡とランプの配置の模式図

表4-1 露光機に搭載されるランプ種の例

露光機にランプを搭載する際、ランプにはいくつかの制約や要求が課されている。その代表的な事項を列挙する。

① 必要な波長帯域に強い放射があり、放射効率が高い。

② 楕円鏡の集光効率を高めるために、数mmから十数mmの電極間距離のショートアークである。

③ 光強度が安定している― 光強度の揺らぎが小さい。

④ ランプの放射維持特性が良い。

⑤ 装置へのランプの脱着が容易である。

⑥ ランプが、より軽量・コンパクトである

⑦ 集光鏡の鏡面全体が利用できるような、ランプ配光特性を有している。

⑧ 楕円鏡で反射した光を遮らないような、ランプの大きさにする。

⑨ 一端を自由端として、ランプの片端を装置側のランプ支持具に取り付け固定する。

⑩ ランプの両端は金属(口金と呼ぶ)で覆われており、冷却風を当てることで、口金とその内部を冷やす。

⑪ ランプの周囲(灯具)を冷やす冷却風の強さは、ランプの発光に擾乱(例えば、水銀の未蒸発)を起こさない範囲とする。

その他にも多くの事項があるが、ここでは省く。ウシオの代表的な露光機とそれに搭載されるランプの例を表4-1に紹介しておく。

本節では、前述の要求を踏まえて製作されるランプで、集光鏡と組み合わせて使われる超高圧水銀ランプに関し、ランプの構造、ランプの主な構成材料特性、ランプの出力特性について概説する。なお、超高圧水銀ランプについては、“ライトエッジNo.15(1998年12月号)特集「放電ランプ」第三章超高圧水銀ランプ”に既に解説されおり、本稿と重複する点があるので参照されたい。

(安田幸夫、杉原正典)

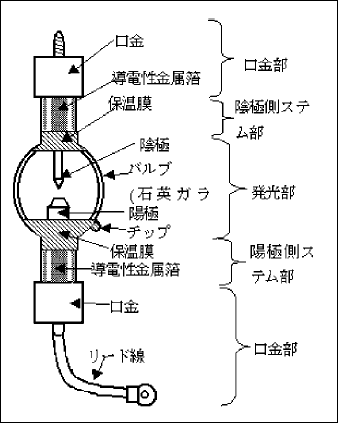

4.1.2 ランプの構造

ランプの外観を図4-2に示す。実際のランプの一例を図4-3に示す。このランプは、露光装置UX-5038SCに搭載されており、型式でPC-3500BYと呼ばれているランプである。ランプを大きく5つの部分(陽極側口金部分、陽極側ステム部分、発光部分、陰極側ステム部分、陰極側口金部分)に分けて説明する。

(1)発光部

発光部は、露光に必要な光を発生させる部分である。その中には、発光物質である水銀と、始動を容易にする希ガスが閉じ込められている。発光部は、それらのガスを閉じ込める容器(石英ガラスから成る容器)とその中に陰極と陽極、水銀や希ガスを導入するチップとから構成されている。ランプを灯具冷却などの冷却風から保護するため球部からステム部にかけて保温膜が施されている。

① バルブ

バルブは石英ガラスから成っている。石英ガラスは紫外域において分光透過率が高く、ガラスの中でも軟化点が高い。従って、おおむね400°C~700°Cの高温に曝され、しかも紫外線を透過させるバルブ材料として石英ガラスは適している。ランプは点灯時、ランプ内の圧力は数十気圧の高圧力になるが、石英ガラスはその耐圧力の点でも優れている。

保温膜は文字通り保温により水銀の未蒸発を防ぐためのものである。保温膜が施される部分は灯具から要求される配光利用角を除いた部分である。バルブの最大外径は集光鏡の集光光線に掛からない範囲の大きさとしている。

② 陰極

バルブ内には陰極と陽極が対向して配置されている。各電極は金属導体(芯線と呼ぶ)に繋がれている。電極の間でアーク放電が形成され、そこで発生した光が利用されている。

陰極はその先端から電子を放射する。電子放射を容易にするために、陰極はタングステンに微量の電子放射物質を含んでいる。ショートアークランプ(超高圧ランプ含む)では、陰極の先端の大きさは直径数mm以下で、数十Aから百数十Aの電流を流しているため高い電流密度となっている。例えば、陰極先端附近での電流密度を(ランプ電流÷陰極先端断面積)で近似し、陰極先端径1mmで50Aの電流が流れると6.4×103A/cm2の平均電流密度となる。この電流を放出するには、陰極先端部の動作温度は、2700°C前後となる。電子放射特性は熱電界放射の理論に基づいて考察されている。

③ 陽極

陽極先端では、アーク柱の電子電流の流入や原子の陽極先端への衝突、アーク柱で発生した放射等によりエネルギーを受け取り、2500°C~3000°Cの非常に高い温度に達している。従って、陽極は高融点材料のタングステンが用いられている。しかし、タングステンといえども高温度にさらされると僅かづつでも蒸発する。従って、陽極の表面を高い放射率にすること等で陽極の温度を下げ、タングステンの蒸発を抑え、ランプからの放射維持特性の向上を図っている。ここで、放射率とは、固体表面から放射されるエネルギーの割合を、黒体放射に対する比率として表わしたものであり、その放射はプランクの放射則にしたがう。ランプ内には、微量の不純ガス(例えばCO等)を除去するために、電極の比較的低温部にゲッターが取り付けられている。取り付けられている部分の温度は1200°Cであり、その温度域で動作する高融点のゲッターが用いられる。

④ 封入物

ランプの中には、発光物質である水銀が封入されている。その量は放射特性を考慮して封入されている。また、ランプの始動を容易にする希ガスが数10kPa封入されている。

図4-2 超高圧水銀ランプの外観図

図4-3 超高圧水銀水銀ランプの外観写真例ランプは、露光装置UX-5038SCに搭載されているPC-3500BYである。

(2)ステム部

ステム部分では電極に続き電流を通すと同時にバルブ内のガスが漏れないようにするため、石英ガラスが厚さ数十µmの薄い金属箔をサンドウィッチ状に密着させた構造となっている。この構造は陽極側と陰極側で共通している。

(3)口金部

口金部は、ランプを装置に保持し、電気的導通を図るための金属製口金がステム部端に取り付けられている。口金部の一端を装置側に取りつけ、もう一方の口金部は電流導入用のリード線が取りつけられている。リード線の先端には圧着端子が取り付けられている。リード線を用いて一方を自由端にすることで、ランプと装置の熱膨張差により発生する力を緩和し、ランプおよび装置の破損を防いでいる。また、片端をフリーにすることで、装置への装着を容易にしている。

口金部の内部は、ステム部の金属箔を金属円盤を介して金属棒に接続し、さらに口金やリード線に接続している。このリード線は柔らかい金属縒り線から成り、口金から装置側の圧着端子固定までのリード線引き回しを容易にしている。ステム部と口金の間は口金をランプに固定する充填剤が詰まっている。口金の大きさ(外径)は、装置への脱着が可能であり、しっかりと固定できる大きさとなっている。

(安田幸夫、杉原正典)

4.1.3 主な構成材料の特性

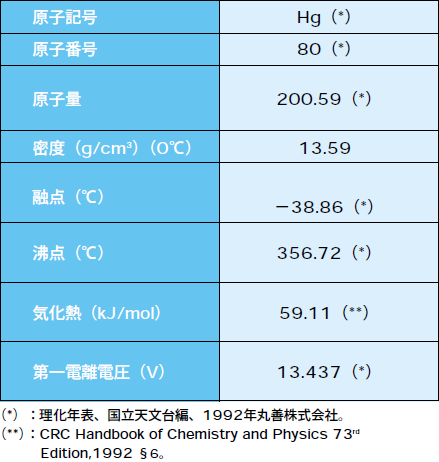

(1)水銀

水銀は室温では液体の金属である。超高圧水銀ランプを点灯すると、ランプバルブの温度はおおむね400°C~700°Cにあり、中の水銀は完全蒸発し、数MPaの圧力に達している。ランプ点灯中、バルブは温度の高い部分と低い部分があり、バルブ内の蒸気圧はその最も低い温度に依存している。蒸気圧は、表4-2の参考文献を参照されたい。水銀の一般的な特性を表4-2にまとめる。

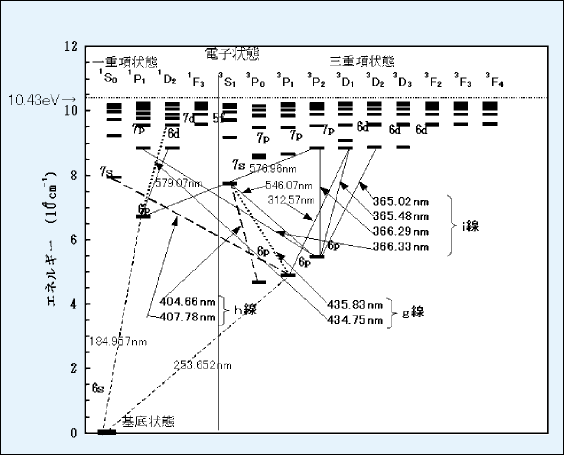

水銀は、原子核の周りに80個の電子がある。基底状態では最外殻の6s軌道に2個の電子が存在する。その電子配置は、1s2 2s2 2p6 3s2 3p6 3d10 4s2 4p6 4d10 4f14 5s2 5p6 5d10 6s2と表わされる。この最外殻の6s軌道にある2個の電子が励起準位に遷移する過程によって、種々の線スペクトルからなる光放射が発生する。電子状態と代表的な許容遷移を図4-4に示す。通常、露光に使用される水銀のラインは、g 線(436nm)、h線(405nm)、i線(365nm)である。これらの各線の中に、大きな遷移確率を有するものが含まれており、強い放射を得ることができる。これらのラインの共通点は、着目している遷移の下準位が63pの三重項の電子状態に落ちることである。

図4-4 中性水銀原子のグロトリアン図

表4-2 水銀の主な物性

(2)石英ガラス

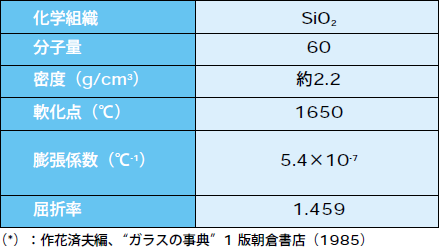

バルブは必要な波長帯域の光を透過させ、点灯時高温にさらされることにより、耐熱性が要求される。石英ガラスは少なくともこの条件を満たし、加工性にも富む。石英はガラスの中で不純物の少ないガラスに属する(作花済夫編“ガラスの事典”朝倉書店、1985を参照)。透明石英ガラスの一般的な物性値を表4-3に示す。

石英は250nm以下の波長の光を透過するが、そのような短波長の光が不必要になる場合には、石英ガラスに紫外線吸収材(例えば、酸化チタン等)を施し短波長の光を吸収させることで、短波長の光をカットすることができる。

より多くの放射量を得ようとすると、ランプが大型化し、ランプバルブも大きくなる。それに伴いバルブに掛かる応力も大きくなる。石英ガラスの破壊応力限界値は、55MPa程度とされており、ランプは、このことを考慮して設計されている。

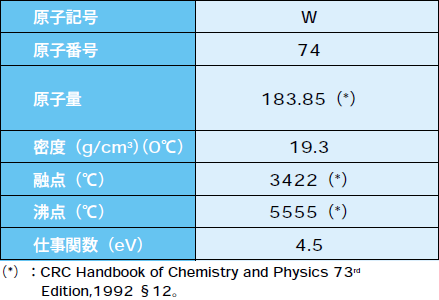

(3)電極―タングステン

陰極と陽極の先端附近の動作温度は、おおむね2500°C~3000°Cである。タングステンは、融点が3380°Cであり、蒸発速度が低いので、電極材料に用いられている。タングステンの基本的な物性を表4-4にまとめる。

陰極に仕事関数がタングステンよりも低い物質を含んだタングステンを用い、電子放射を容易にしている。このように、仕事関数を下げた材料を用いる事で、陰極先端での動作温度を下げ、陰極先端の損耗を抑えている。

(安田幸夫、杉原正典)

表4-3 石英ガラスの物性値(*)

表4-4 タングステンの主な物性

4.1.4 ランプ出力特性

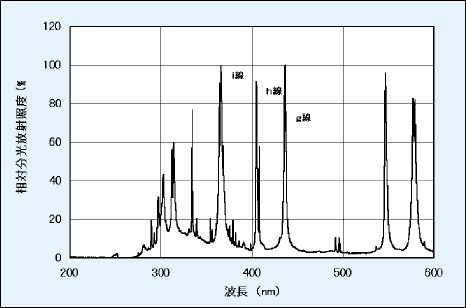

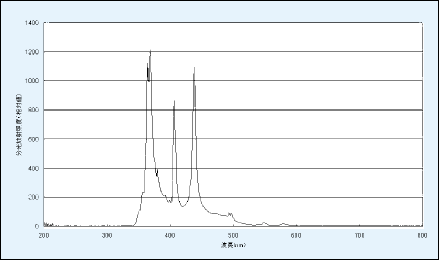

(1)超高圧水銀ランプの分光放射スペクトル例

超高圧水銀ランプの発光スペクトルの例を図4-5に示す。露光に用いられるスペクトル帯域は、主に、g 線、h 線、i 線である。これらの放射スペクトルは、その線幅が広がり、連続スペクトルの上に重なり、自己吸収の特徴を示している。これらのスペクトルに関与する準位間の遷移確率は大きく、そのために強く放射する。ランプの中は消灯時大気圧程度であるが、点灯時にはランプ内へ封入された水銀が全て蒸発しランプ内圧力が数十気圧になる。そのため、発光する原子は、その周囲に存在する電子、原子、イオンと頻繁に衝突する。その結果、図4-5に示すように発光スペクトルの線幅は大きく広がり、強い発光を得ている。また、発光した原子の周りには発光した光を吸収する原子が多数存在する。そのため発光スペクトルに顕著な自己吸収が見られる。連続スペクトル部分は、イオンと電子が再結合する過程と、電子が加速または減速する過程で放射される。再結合過程の始めと終わりの状態で記述するとHg++e-→Hg+hν(連続スペクトル)となる。露光の種類と用途に応じて、フィルタ等を置くことによりスペクトルの一部を切り出し使用している。

図4-5 超高圧水銀ランプの分光放射スペクトルの例g線、h線、i線の放射が連続スペクトルの上に強く現れている。

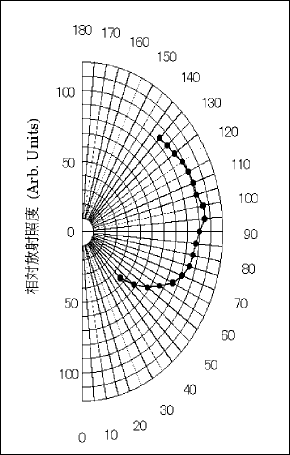

(2)超高圧水銀ランプの配光分布例

超高圧水銀ランプから放射された光強度の各方向での分布は、配光分布で表わされる。配光分布を円柱座標でみると、一般に径方向に対しては軸対称の分布であり、軸方向に対しては陰極側に高い照度で陽極側に低い照度の配光分布を持っている。

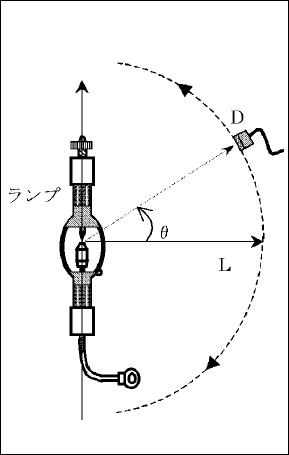

配光測定の概念図を図4-6に示す。ランプを中心とする半径Lの円上の各θの配光角で測定される。検出器には、ウシオ製のUVD-405PDが用いられる。

PC-3500BYの配光特性の例を図4-7に示す。ここで配光特性は、水平方向の放射照度を100として規格化している。配光角は、緯度方向の真下を0°、真上を180°として表わしている。

図4-6 配光分布測定概念図D:検出器、θ:配光角、

L:ランプと検出器までの距離(約1m)

図4-7 PC-3500BYの配光分布の例

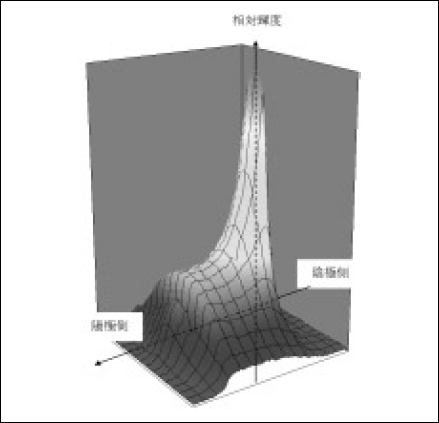

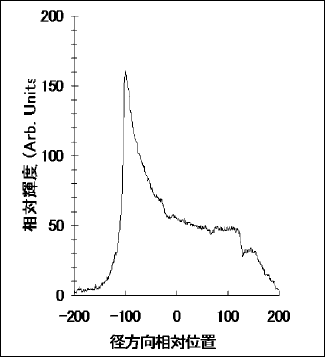

(3)超高圧水銀ランプの輝度分布例

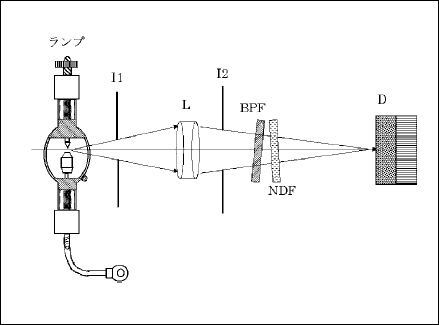

アーク柱で発する光は、空間的に強度分布を持っている。その強度分布は、放射輝度分布と呼ばれている。放射輝度分布は、レンズでアークを投影し、そのアーク像を元に2次元的なマップとして表わされる。放射輝度の測定概念図を図4-8に示す。

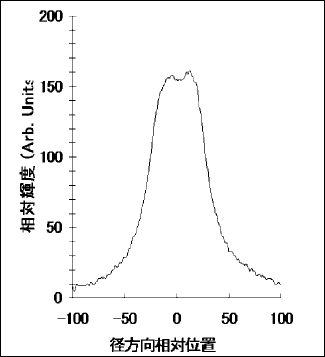

放射輝度分布の測定例を図4-9に示す。ここでは、図4-8の実験配置で、h線附近の帯域の波長を通すBPFを用いた。x軸とy軸は、両電極を通る断面で、z軸方向に光の強度を表わす。陰極近傍で放射輝度が高くなっている様子が分る。

次に、図4-9で放射輝度の最大値を通る径方向と電極間の軸方向の放射輝度分布を図4-10と図4-11にそれぞれ示す。図4-10は、アーク柱の陰極先端近傍で測定したとき、中央が最大となる概略軸対称の形状をしている。図4-11は、電極間の軸方向分布を表わし、陰極附近で急峻な立ち上がりと立下りのある非常に高い放射輝度を成し、それに続いて陽極に向かうにしたがいなだらかに減少している。

図4-8 輝度測定の概念図D:CCD検出器、

I1とI2:絞り、

L:レンズ、

BPF:バンドパスフィルタ、

NDF:ND

図4-9 輝度測定の概念図

図4-10 放射輝度の径方向分布例

図4-11 放射輝度の軸方向分布例

(4)ランプの始動特性

ランプの点灯回路は、安定器とスタータからなる。スタータは、ランプの電極間に高電圧を印加して、それらの間で電気的絶縁破壊を起こす役目がある。スタータには、高周波の高電圧を発生させるACスタータと直流の高電圧を発生させるDCスタータとがある。ACスタータの尖頭電圧はDCスタータのそれに比べ高い。ACスタータとDCスタータは、用途に応じて使い分けられている。PC-3500BYのランプを搭載した露光装置UX-5038SCでは、DCスタータが用いられている。

電極間の放電破壊に続いて、主電源から電流が供給され、アーク柱を形成する。それから、定常点灯に至る。超高圧水銀ランプの安定器には、定電力電源が用いられ、ランプの放射強度の変動を小さくしている。

ランプが始動して定常状態に至る過程で、ランプ内の水銀は、放電開始から水銀が徐々に蒸発し、ランプ内の水銀が全て蒸発(完全蒸発)する。バルブの温度は、次第に一定の値に近づき、ランプは定常点灯に至る。この時、ランプは概略熱的定常状態にある。

ランプが大型化すると、熱的平衡状態に達する時間が長くなり、照度の立ち上がり時間も長くなる。通常、点灯開始から定常点灯に至る時間は、システムが大型化してくると15分から30分程度必要な場合がある。

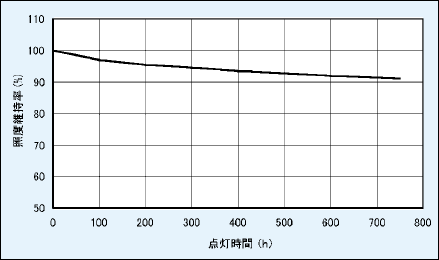

(5)ランプの維持特性

ランプの維持特性は、ランプから放射される光量の減衰とランプの破損に大別される。

ランプからの光量減衰は、点灯時間の経過と共に蒸発した電極材料がバルブに付着し、それがアークからの放射光を吸収および散乱させる事で生じる。また、点灯時間の経過と共に陰極先端形状が僅かずつ変形し放射輝度分布が変わって行く。従って、集光鏡に装着された場合は、集光効率が落ち、露光面の放射照度維持特性に影響を与える。露光面での放射照度維持特性の一例を図4-12に示す。

ランプの破損に関して述べると、バルブに加わる応力に関連したバルブ破損と電気導線の断線があり、バルブの破損につながることがある。ランプは点灯中、バルブはおおむね400°C~700°Cの温度にさらされているので、そこには熱応力が加わり蓄積される。電気的断線では、口金部の中で、外部への電気を導く金属棒と導電箔が接合されており、その部分が高温になると酸化する。そのため、接合部分が外れたり、断線したりする事がある。従って、通常、口金部は冷却風を吹き付けることで充分に冷却され、点灯時200°C未満で動作している。

(安田幸夫、杉原正典)

図4-12 PC-3500BYを搭載した実装機の露光面放射照度維持率の例

4.1.5 ランプに対する今後の課題

プリント板露光ではソルダーレジストのような感度の低いレジストがしばしば使われている。この場合、同じ紫外線放射量を使うと、単位時間当りの生産量(スループット)が低くなる。また、液晶画面では画面の大型化の傾向にあり、当然露光面積も大きくなる。同様に同じ紫外線放射量を使うと、スループットが低くなる。従って、スループットの向上という点から見ると、装置やレジストの改善もさる事ながら、唯単にランプからより多くの紫外線の放射量が得られることが必要となる。今後の方向性の一つに、ランプの大電力化(大型化)と放射効率を高める事が挙げられる。ランプが大電力化すると、電極やバルブへの負荷が大きくなるので、そのために必然的に、ランプは大型化する。例えば、近年、全長が約40cmで重量が約2.5kgの12kW級の超高圧水銀ランプが提案されている。多量の放射量を得るための他の試みとして、放射効率を高めることも提案されている。その一つの方法として、バルブ内へ封入する発光物質を増やすことである。この様なランプでは、高負荷に耐えるランプの構造・構成材料の開発が一つの課題となるであろう。今後、放射効率(発光効率)の増大は、環境への配慮(消費電力削減とエコ化)として更に注目されるであろう。

また、ランプには、ランプから放射される光の高い放射照度維持率が要求されている。この要求に対する具体的課題は、バルブ内面の黒化防止である。この点に付いては、電極材の蒸発の低減やゲッターによる不純ガスの除去などに関して研究が進められている。また、ランプの放射照度の高維持率化はランプの長寿命化に通じるものである。しかしながら、より長い時間使用すると、破損や破裂の確率が高くなってくる。破損や破裂は、口金部の金属疲労の進行やランプの石英ガラス腐食・劣化と関係する。ランプを十分なパフォーマンスで、故障無く使用するためには、決められた寿命時間内で定期的に交換することが肝要である。口金部の金属疲労の進行防止やランプの石英ガラス腐食・劣化防止に関しては、ランプ周囲の雰囲気と密接に関連しており、今後の研究が待たれる。

(安田幸夫、杉原正典)

4.1.6 露光機用点灯装置

露光機の光源には、超高圧水銀ランプまたはDeep UVランプ(クセノンマーキュリーランプ)という直流放電ランプ(以後ランプと言う)が使用される。このランプを点灯するにはスタータと安定器からなる点灯装置が必ず必要である。点灯電源は言ってみれば縁の下の力持ちのようなもので目立たないが、ランプの性能を十分に引き出すためには点灯装置の特性が重要である。ウシオではランプ、露光装置などとともにこの点灯装置を設計・生産している。

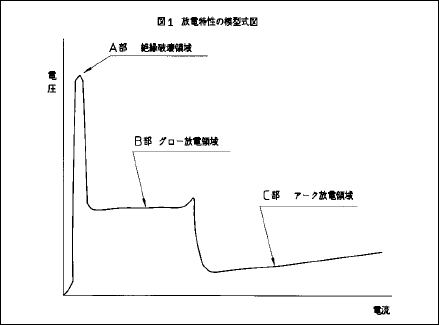

(1)点灯装置はなぜ必要か

普通各種放電現象は図4-13の模式的に示されているカーブで説明される。放電破壊、グロー、アークなどの放電の段階があり、時間的にもこの順序で、最後にアーク放電となる。

ランプにDC100V程度の安定器の出力電圧をかけただけでは電流は流れない。図4-13のAの部分の放電破壊を担当するのがスタータ回路である。電極間の絶縁を破壊できるような高電圧を発生し、電極間に電気が流れる通路を作るのがこの回路の仕事である。一度絶縁破壊が起きた後はこのスタータは機能しない。

もう一つの重要な機能が電流を安定化するための機能で、安定器・バラストなどと呼ばれる回路である。露光機に使用されるランプは、図4-13のCの部分のアーク領域で使用する。この領域ではランプ電圧が少し変化すると、ランプ電流が大きく変化する。このランプ電圧はランプの電極間距離・冷却条件・水銀量・使用時間などで変化する。ランプへの入力電力が所定の範囲を外れて大きくなると、ランプ寿命が極端に短くなったり、破裂を引き起こしたりする。逆に電力が少ないと光出力が得られない。このような特性を持つランプに対し、適正な電力を与えてやるのが安定器の仕事である。露光機用点灯装置では、ランプ電圧が変化してもランプ電力を一定に保つ定電力特性の安定器が使用される。

図4-13 放電特性の模式図

(2)点灯装置の回路

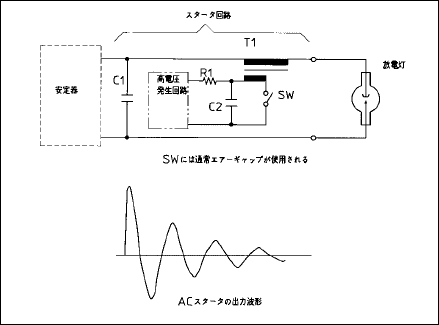

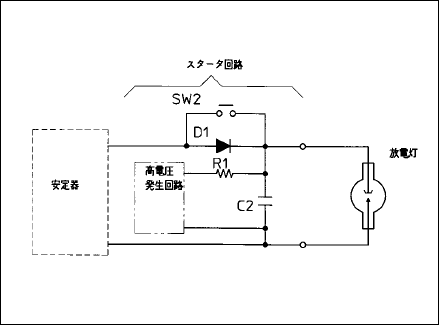

露光装置のスタータは、図4-14に示すACスタータ、及び図4-15に示すDCスタータのいずれかを採用している。

ACスタータはクセノンランプ、Deep UVランプのスタータに多く使われてきた。数MHzの交流で、30kV程度の高電圧を容易に発生でき、確実に電極間の絶縁破壊をおこし、ランプを点灯することが可能である。またDCスタータに必要なリレー接点のような可動部がないため、信頼性が高いのが特徴である。

DCスタータは、高電圧発生回路からランプの絶縁破壊電圧以上の直流高電圧をかけることによりランプを起動する。超高圧水銀ランプ及び小型のDeep UVランプは放電破壊電圧が低く、この方式が多く採用される。絶縁破壊直後はランプ電流はダイオード(D1)を流れるが、その後もダイオードにランプ電流を流すとその電圧降下で損失が発生するため、接点(SW2)でダイオードをを短絡する必要がある。ACスタータは高周波・高電圧の出力であるため、ランプとスタータを遠く離すことは困難であるが、DCスタータにはそのような問題はなく、安定器と一体にすることができる。

安定器の主要回路部分はスイッチングレギュレータ方式が主流になっている。ウシオでは露光装置に使用される大型の点灯装置ではハーフブリッジという回路方式を採用し、小型の安定器にはフォワードコンバータやフライバック方式を採用している。

ランプへの電力を制御する制御回路は種々の方式が考えられる。ウシオでは小型のランプに対してはアナログ回路を用いて点灯装置の小型軽量化をはかっている。一方、大型のものはADコンバータとCPUを用いた高機能な点灯装置を提供している。点灯装置はランプの特性にあわせた特性を要求される。CPUを用いるとソフト(実際にはROMに書き込まれた定数)変更で特性を簡単に変更できる。そのため多品種少量の大型装置にはCPU方式が重宝されている。

図4-14 ACスタータの回路図

図4-15 DCスタータの回路図

(3)露光機用点灯装置に要求される機能

ウシオでは製品の分野により設計寿命を変えている。露光機はユーザの生産ラインで使用され、24時間稼働のユーザも多い。また万一故障するとユーザのライン停止に直結する。露光機用点灯装置は高信頼性、長寿命が必須の項目であり、そのような設計を行っている。具体的には部品のディレーティング、温度上昇を押さえた設計などによりそれを実現している。

露光機用ランプは高価なランプが多く、ランプ寿命はユーザのランニングコストに直結する。一方、点灯装置の特性によってランプの寿命に影響を与えることが知られている。例えばリップル電流が大きいと電極にダメージを与えランプ寿命を短くしてしまう。その他、始動時の特性・寿命末期のランプの異常な挙動への対応方法などにより、ランプ寿命を延長するようなことが要求される。等々、装置とランプの技術者が協力しながらユーザのランニングコストの低減に寄与するよう努力している。

露光装置自体の制御はCPUやシーケンサで行われている。当然これらは電磁ノイズの影響を受けやすい。大型のランプはACスタータを採用することが多い。その欠点は電磁ノイズを発生し、周囲の電子回路に悪影響を与えることである。その対策のために、かつてはランプを点灯してから、コンピュータの電源を投入するなどの不便をユーザに強いてきた。しかし各種工夫でこのノイズを大幅に減らすことができるようになり上記の不便は克服され、CPUからランプを点滅することが可能になった。

(4)点灯装置における今後の課題

① 瞬時停電に対応

従来瞬時停電には20msまで耐えられる設計を行ってきた。しかし雷などで、もっと長い瞬時停電が発生するとランプが消灯するときがある。一度消灯すると、再度点灯し光学系が温度的に安定するまでに時間がかかる。その間工場の操業が停止し、ユーザにとっては多大な損害になる。これを防ぐため、多少の瞬時停電があってもランプの点灯を維持すること、または自動的に点灯復帰しユーザの損害を低減することを求められている。現在いくつかの方法を試行中である。

② 安全規格、SEMI規格対応

ヨーロッパではCEマーク対応を義務づけられ、半導体工場ではSEMI規格などが採用されることが多くなっている。これらに対応するため、電線材料、絶縁設計、ノイズ対策、電源高調波対策などが必須となる。また、SEMI規格では上記瞬時停電対策も厳しくなってきている。現時点では全項目には対応しきれていないが、今後の課題として取り組んで行きたい。

③ 小型・軽量化

露光機はクリーンルームに設置されるため、スペースの問題は大きい。露光機用点灯装置に限ったことでは無いが、小型・軽量化は大きなテーマである。特にACスタータはランプハウス内に設置されることが多く、ランプハウス設計者に負担を掛けるため、小型化が望まれている。スタータ、安定器ともに小型化すべく検討中である。

④ 新ランプ対応

ユーザニーズに対応するため、新しいランプが開発されている。大電力ランプ、大電流ランプ、長寿命ランプが現在の方向である。基本的には従来と同じ直流ランプでありながら、新しいランプでは予期しない問題が発生する。それらの問題をランプ技術者と共に解決し、ユーザに安心して使用できる装置を提供していきたい。

(杉本洋利)

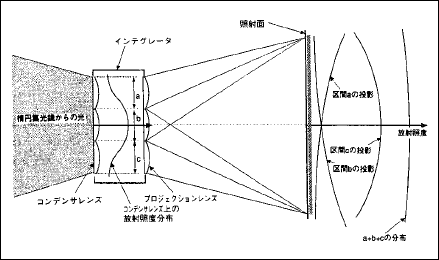

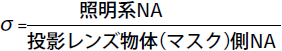

4.2 照明系

露光装置の照明系には、露光照明系とアライメント照明系があるが、ここでは、露光照明系を中心に説明する。

4.2.1 露光照明系とは

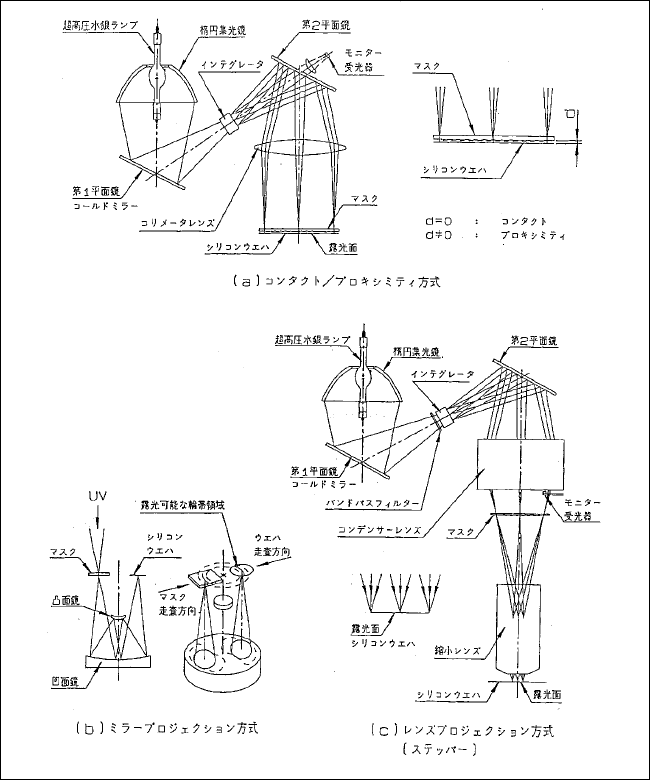

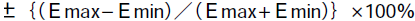

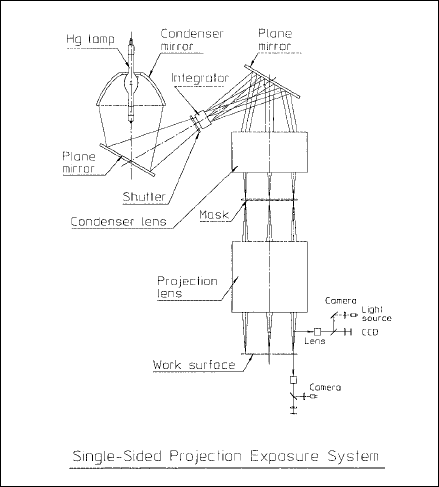

露光照明系とは、露光装置において、マスク(原画)を通じてワーク上のレジストに必要な光を照射するためのものである。露光照明系には、レジストや加工パターンの精度に適した、明るく均一な光が求められる。露光方式には、大別して以下の3方式があり、照明系もそれに対応したものが必要とされる。

① コンタクト/プロキシミティ方式

② レンズプロジェクション方式

③ ミラープロジェクション方式

各方式の光学系の例を図4-16に示す。

弊社では、上記① と② の方式に対応した露光照明系を製作しており、以下の特長がある。

・ソーラ・シミュレータで培われた高効率・均一照明系。

・自社技術である光源や投影レンズとの組み合わせによる、最適な照明系。

・キーとなる光学部品を自社蒸着することにより、必要な波長の光を高効率でとりだす照明系。

図4-16 各種露光方式の光学系

4.2.2 照明系の基本性能

照明系の基本性能について、概念及び露光性能との関係を説明する。

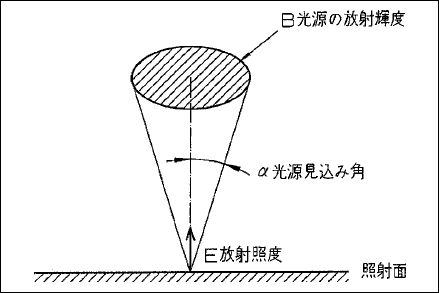

(1)放射照度

放射照度(W/m2)は、照射面における明るさを表す量であり、露光装置の生産性を決める重要な要素である。露光照明系の場合、その量は、代表的なレジスト感度に類似の分光感度を持つ受光器による、実効値で表すことが多い。

放射照度(E)は、図4-17の場合、照射面からみた光源見込み角(α)と光源の放射輝度(B)を用いて、下式で表される。

E=π×B×sin2α

従って、高い放射照度を得るには、光源の放射輝度を高くするか、光源見込み角を大きくすること(あるいは両方)が必要である。

図4-17 放射照度

(2)分光分布

分光分布は、波長毎の分光放射照度(W/m2/nm)で表される。露光照明系では、超高圧水銀ランプのg 線(436nm)、h線(405nm)、i線(365nm)や、より短波長の光を使用する。使用波長は、主にレジストの感度によって異なる。

露光照明系では、露光に必要な波長帯域の光を効率よく取り出すとともに、マスクやワークの温度上昇による加工精度悪化や光学部品の劣化などを避けるため、露光波長以外の光をできる限り除去する必要がある。また、レンズプロジェクション方式の場合、投影レンズの色収差による解像力低下を防ぐため、より正確な波長制御が必要である。g線~i線を使用した照明系の出力光の分光分布の例を図4-18に示す。

図4-18 g線~i線使用照明系出力光の分光分布の例

(3)均一度

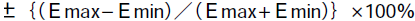

均一度は、照射面での放射照度(E)の場所ムラの程度を示す量で、下式で表す。

この場所ムラは、加工パターンの面内寸法ばらつき要因のひとつである。露光量やレジストの種類等で要求度合いが異なるが、通常は±5%以下である。

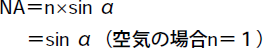

(4)視角

視角(別称コリメーション半角)は、照射面から見た光源の大きさを角度で表したもので、図4-17の角度αのことである。なお、下式のNAで表現する場合もある。

視角は、露光装置のパターン加工精度に関係する。コンタクト/プロキシミティ方式の場合、この量は、図4-19に示すように、露光面でのマスクパターンのぼけの程度を表す。ぼけ量を小さくするには、視角を小さくする必要があるが、視角が小さすぎるとマスクパターンによる回折の影響が大きくなる。通常1°~5°の範囲である。レンズプロジェクション方式の場合、視角は投影レンズのNA(4.3節で説明)により制約を受ける。

図4-19 視角

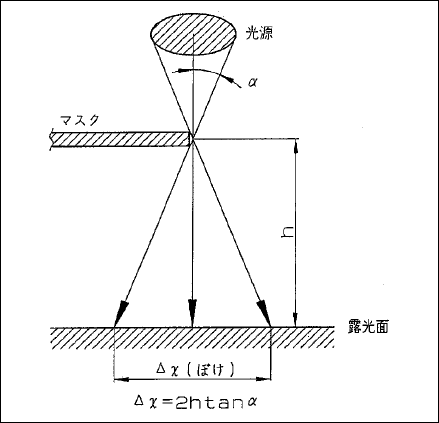

(5)中心光線平行度

中心光線平行度(別称デクリネーション角)は、図4-20の角度βで示すように、光源の中心から射出された光線(中心光線)が代表光線(光軸)となす角度の最大値である。この量は、コンタクト/プロキシミティ方式の場合加工パターンの場所ズレ要因となる。通常は、1°以下である。また、レンズプロジェクション方式の場合は、加工パターンの対称性などに影響する。なお、非テレセントリック投影レンズを使用したレンズプロジェクション方式の場合は、中心光線が光軸となす角度ではなく、照射面各場所での中心光線が投影レンズの要求する光線となす角度でその性能を表す。

図4-20 中心光線平行度

(6)光源の放射照度分布

露光照明系の場合、インテグレータ(2次光源)上の放射照度分布をいう。すなわち、露光面にピンホールを設けた時に、ピンホール後方にできるインテグレータ像の照度分布である。この分布は一般的に中心部が高いガウス分布状となる。

(7)積算露光量

積算露光量は、放射照度の時間積分値で表される。照明系として必要とされる項目は、最小積算露光量、積算露光量再現性、最短サイクル時間である。最小積算露光量は、レジストの種類や厚み、その他プロセス条件により決まる。積算露光量再現性は、加工パターン寸法のショットごとのばらつき要因のひとつとなる。最短サイクル時間は、露光装置の生産性を決める要素である。

(8)放射照度安定度

放射照度安定度は、放射照度の時間変化を表す。その程度は、ランプアークのゆらぎや光学系の温度特性による。放射照度の時間変化は、点灯30分後以降1時間の間の放射照度(E)を用い、下式で表している。

(9)放射照度維持率

放射照度維持率は、ランプやその他光学部品による放射照度の維持の程度を表し、露光装置の長期的な生産性に影響を与える。ランプによる放射照度の減衰は、ランプの電極消耗による放射輝度の低下と、ランプバルブ内面の汚染による吸収増加に起因する。その他の光学部品による放射照度の減衰は、主に表面の劣化(汚れ、変質など)による透過率や反射率の低下に起因する。

(諸石光太郎)

4.2.3 照明系の基本構成要素

照明系の基本構成要素を説明する前に、光学系統について説明する。

照明系の光学系統は、ランプ種類、保守の容易さ、外形寸法制約、照射方向などを考慮して決定される。光源部のタイプにより、以下の3種類がある。各々の光学系統を図4-21に示す。

a. 光源部L型下方または上方照射

b. 光源部逆N型下方照射

c. 光源部Γ型下方照射

光源部L型や逆N型はランプの陽極が下側の場合に、光源部Γ型は陽極が上側の場合に用いられる。ランプアークからの放射が遮られる陽極側に集光鏡開口を配置する方が、放射の利用効率が高くなるためである。また、大電力ランプを用いた大型照明系の場合、装置高さ制約やランプ交換作業性から、光源部逆N型やΓ型が用いられる。

以下、弊社照明系の基本構成要素について、その機能と構造を説明する。

図4-21 各々の光学系統

(1)光源部

光源部は、ランプを収納するとともに、ランプからの光を効率よくインテグレータに導く部分である。ランプ、ランプ位置を設定するためのアークモニタとランプ位置調整機構、集光鏡、折り返し平面鏡、冷却機構などで構成される。

ランプは、電力が250W~10kW、電極間寸法が2mm~11mmの超高圧水銀ランプやDeep UVランプを用いている。ランプの電力は、必要とされる放射照度と照射面積で決定される。また、ランプの放射輝度は、必要とされる放射照度と視角から決定される。なお、ランプの放射輝度は、電力が大きく電極間の寸法が短いほど高い。

集光鏡及び折り返し平面鏡は、ガラスに多層膜を蒸着したものを用いている。多層膜蒸着は、露光に不要な光(主に可視~赤外放射)を取り除くために施している。集光鏡は、内面が回転楕円面であり、第1焦点にランプアークを置き、第2焦点にインテグレータが置かれる。集光鏡の第1焦点距離は、ランプの電力により決まる。集光鏡の捕捉角は、ランプの配光特性(ランプの各方向への放射強度分布)を考慮して決められる。

冷却機構は、ランプ自体を定められた温度範囲に冷却するとともに、内部部品や外壁の温度上昇を押さえる目的で設けられている。冷却には、全体冷却のための強制排気とランプの口金部分冷却のための圧縮エア吹き付けがある。大電力ランプ使用の場合は、筐体の水冷も行っている。

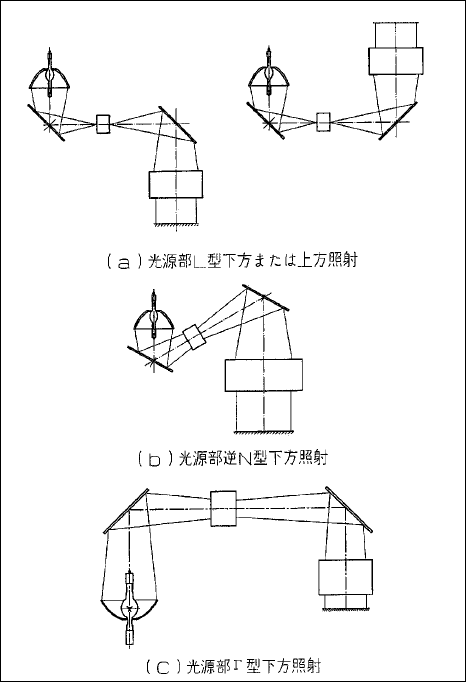

(2)インテグレータ部

インテグレータ部は、集光鏡で集光した光を効率よく照射部へ導くとともに、照射面での均一性を得るための部位である。インテグレータ部は、インプットレンズ、インテグレータ(別称フライアイレンズ、ミキサー)、アウトプットレンズ、波長選択のためのフィルタ、アパーチャなどで構成される。

インテグレータは、複眼レンズ構造をした石英レンズ集合体であり、入射側レンズ素子群と出射側レンズ素子群が対向して配置されている。なお、1枚のレンズ(ロッドレンズ)素子群で構成することもある。インテグレータの機能は、集光鏡によって入射側レンズ面上に集光された光を、対向する出射側レンズによって照射面上に投影するものである。投影された各々の光は照射面上で積分されるため、放射照度の分布は均一となる。また、照射面の形状はレンズ素子の形状と一致することになる。原理を図4-22に示す。

インプットレンズおよびアウトプットレンズは、インテグレータの各レンズ素子の軸と全体の光軸との不一致による、効率低下を防ぐために用いられる。

アパーチャは、視角を変化させるためのものであり、特にレンズプロジェクション方式では、σ値可変手段として用いられる。ここでσ値とは、露光面から見た、投影レンズのNA(4.3節で説明)に対する光源のNA(前項で説明)の比で、投影レンズのNAとともに、解像力を決める数値である。なお、アパーチャを狭めた場合、ほぼその径に比例して放射照度は低くなる。

波長選択フィルタは、露光に不要な波長の光をカットするためや、アライメント時に使用する波長の光を選択するためのものである。前者のためには、インテグレータ部の内部に組み込まれる。後者のためには、エア駆動などにより必要時に光路に挿入される。

図4-22 インテグレータによる放射照度分布改善の原理図

(3)シャッタ部

シャッタ部は、設定された積算露光量が得られるように、インテグレータからの光を露光面に照射、遮断するためのもので、高速性、再現性が求められる。具体的には、露光開始(停止)指令からシャッタ開(閉)動作完了までの時間を短くすることが必要である。この時間は、高速タイプの場合で0.1秒程度である。なお、シャッタの開方向と閉方向は同一方向の必要性がある。露光面からみた光源(インテグレータ)内の場所による露光時間の違いが起こらないようにするためである。

シャッタの駆動源としては、求められる開閉速度と開閉対象の光芒の大きさにより、エアやサーボモータなどが使い分けられている。シャッタ本体は、光吸収による熱変形を防ぐため、熱伝導率の良い金属板を用いている。大電力、高輝度ランプの場合は、更に表面処理の工夫や圧縮エアによる冷却などを行っている。

(4)照射部

照射部は、インテグレータからの光を、必要とされる照射面積、中心光線角度となるようにして、照射面に導く部位である。また、この部分で、収差補正や均一度補正も行なっている。照射部は、折り返し平面鏡、照度モニタ、コリメータ鏡またはコリメータレンズ、あるいはコンデンサレンズなどで構成される。

コリメータ鏡やコリメータレンズ、あるいはコンデンサレンズは、照射面(たとえばマスク)からの反射光の戻りや、内部光学部品間の再反射光による影響を考慮して配置される。平行光を実現するためには、通常コリメータレンズを使用する。ただし、大面積の場合は、コリメータ鏡が用いられる。コリメータ鏡は、製作の容易さや均一度実現の容易さから、球面鏡が用いられる。コンデンサレンズは、非テレセントリック投影レンズを用いたレンズプロジェクション方式で使用される。

照度モニタは、照射面の放射照度をモニタして積算露光量を制御するのに用いられる。モニタ方式としては、平面鏡にあけた穴からの光を利用する場合と、照射面の近くの露光に影響しない光を利用する場合がある。いずれにおいても、その出力は照射面放射照度に比例する必要がある。なお、放射照度モニタの出力は、適当な期間で、照射面の放射照度値に合わせる必要がある。

(5)その他

その他に、ランプ点灯装置や、シャッタモータ電源、強制排気用ブロワ電源、制御/操作部などがある。ランプ点灯装置については、前節に記述している。

(諸石光太郎)

4.2.4 主な照明系の種類と特徴

代表的な照明系とその特徴を説明する。

(1)TAB投影露光用照明系

ランプは、電力500W~2kWのものを使用している。プロジェクションの場合、露光面は、Φ65~Φ150mmまたは内接する角、放射照度は、約60~180mW/cm2(UVD-405PDにて)である。放射照度を高めるために、角形状のインテグレータを用いる場合が多い。

(2)リジッド基板分割投影露光用照明系

ランプは、電力2~4kWのものを使用している。露光面は、Φ150~Φ250mm、放射照度は、約40~120mW/cm2(UVD-365PDにて)である。シャッタはサーボモータタイプを使用している。また、露光面形状の切替えや、アパーチャ自動切換えなどのオプションを備えた機種もある。

(3)液晶カラーフィルタ露光用照明系

ランプは、電力3.5~10kWのものを1~2灯使用している。露光面は、最大750mm×650mmである。視角は約2°~3°、中心光線平行度は0.4°程度である。インテグレータは、最大で約Φ300mmのものを使用している。また、大電力ランプ使用の場合は、非露光待機時にランプ電力を低くしている。

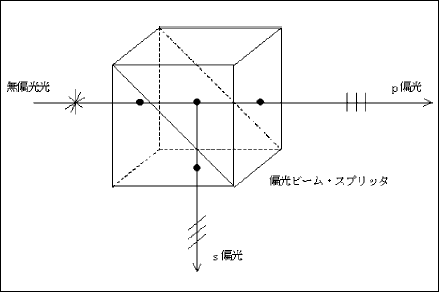

(4)その他の照明系

露光用とは異なるが、その応用例として、液晶光配向用途に用いられる偏光紫外線照射装置用の照明系がある。この照明系は、偏光光を照射するために、インテグレータ部にブリュスタ角を利用した偏光素子を配置しているのが特徴である。この構造により、偏光光を大面積に均一に一括照射できる。得られる消光比は、5:1~30:1程度である。ランプは、電力250W~8kWのものを使用している。装置の概念図を図4-23に示す。

(諸石光太郎)

図4-23 偏光紫外線照射装置の概念図

4.2.5 今後の照明系について

露光による微細化や応用分野の拡大とともに、従来よりも高い生産性や加工精度が、露光装置に求められてきている。照明系としては、今後さらに、高放射照度化やランプの長寿命化、投影レンズの高解像化などに対応していく必要がある。過去約三十数年間培ってきた照明系技術を活かし、上記のニーズに応えていきたい。

(諸石光太郎)

4.3 結像系

4.3.1 露光装置の結像系とは

露光装置の結像系というと「投影レンズ」および「アライメント顕微鏡」の2つが挙げられる。これら結像系の性能は、露光装置の「解像力」「重ね合わせ精度」といった基本仕様に対して直接影響を及ぼす重要なユニットである。中でも「投影レンズ」は露光装置の心臓部であり、その性能が露光装置全体の評価を決定するほどの最重要なユニットといえる。ここでは露光装置の結像系として、主に「投影レンズ」について説明する。

(住谷正人)

4.3.2 結像系の光学特性

まず、投影レンズの基本となる光学特性と、一部その評価方法について説明する。

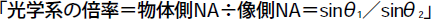

(1)開口数NAと光学系の倍率

像の明るさは、結像に寄与する光束の範囲(角度)によって決定される。その結像に寄与する光束の範囲を示す値を、開口数(Numerical Apeture略してNA)という。

図4-24に示すとおり光束の角度(半角)をθとすると、開口数NA は物体側と像側でそれぞれ以下となる。

通常の場合、結像系のNAといえば像側NAを示すのが一般的である。また物体側と像側NAの比がその結像系の倍率となる。例えば等倍レンズの場合は物体側NA=像側NA、2倍拡大レンズの場合は物体側NA=像側NA×2となる。

なお、開口数NAは像の明るさ以外に次に述べる解像力・焦点深度にとっても重要なファクタである。

図4-24 NA 説明図

【消光比(extinction ratio)】

偏光光の質を表す数値。一般的定義は「光波の強度変調において、出力光強度のとりうる最小値Iminと最大値Imaxとの比Imin/Imax(またはその逆数)」(オーム社、光用語事典より)。より具体的には、偏光素子で偏光した光のs偏光成分とp偏光成分の強度比。偏光プリズムのような偏光素子では無偏光光をs偏光とp偏光の直行する直線偏光に分離する。図では、直進するのがp偏光、プリズムの界面で反射されて曲げられるのがs偏光である。実際の分離された後の夫々の偏光成分は純粋ではなく、微小な「ノイズ」として異方向の偏光成分を含む(例えばp偏光光中に含まれるs偏光成分)。この強度の比を取ったのが消光比である。数値が小さい(逆数で定義した場合は大きい)ほど良質な偏光光であると言える。

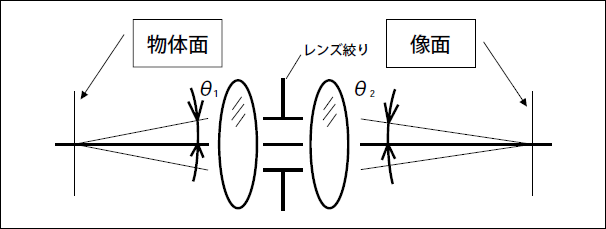

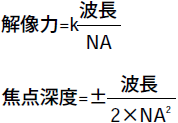

(2)解像力と焦点深度

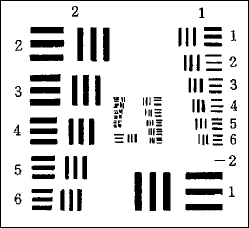

結像系の解像特性をあらわす評価量として「解像力」および「焦点深度」が使用される。「解像力」は図4-25のような白と黒の格子から成る解像力テストチャートを結像させた時に、「どの程度細かい図柄までの格子(ラインアンドスペース)が認識できるか」を言う。

また、ある一定の解像力を維持できるピント範囲を「焦点深度」という。これら解像力・焦点深度はNA(像側NA)と波長に依存し一般式は以下となる。

図4-25 解像力テストチャート

(kはプロセスによって変わる定数)

なお、実際の結像系の解像力は、いわゆる光学的収差のためにこの算出と異なり、一般的に、より低いものとなる。その計算は複雑であり、通常光学設計ソフトウエアにて計算される。

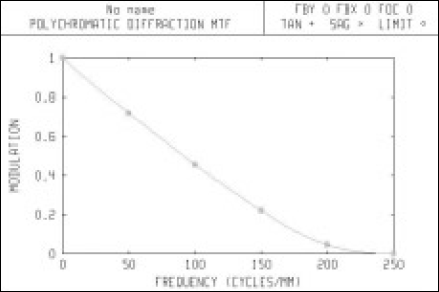

(3)MTF

結像系の設計段階における解像力評価は、光学設計ソフトウエアによりMTFを計算し行われる。MTFとはいわゆる伝達関数で「マスクの情報をどれほど正確にワーク上に伝えられるか」、その結像系の伝達特性を現したものである。図4-26はその計算結果例である。

① グラフ縦軸はコントラストを現す。

② 横軸は周波数すなわち(1mm内のL/Sペア数)。パターン線幅と考えれば良い。例えば、

100[Cycles/mm]では

1000µm÷(100×2)=5µm

同様に200[Cycles/mm]では2.5µm。

③ 図4-26は光学的収差のない理想的なレンズの場合(実際には存在しない)。実際のレンズでは、収差のためにこれよりもコントラストが低くなる。

このMTFから、マスク上での明/暗(コントラスト=1)がレンズを通過した後どの程度のコントラストとなるかを周波数(パターン線幅)毎に知ることができ、その結果から解像力の評価が可能である。またこのMTFを、焦点位置前後で計算し、その結果より焦点深度の評価も可能である。なお、図4-26のようにたとえ理想レンズであっても周波数が高くなるに従ってコントラストは低下する。コントラストが「0」となる周波数を限界周波数と言い、以下で与えられる。

(2×NA)/λ[Cycles/mm]

(NA=レンズのNA、

λ=波長[mm])

図4-26 MTF 出力例

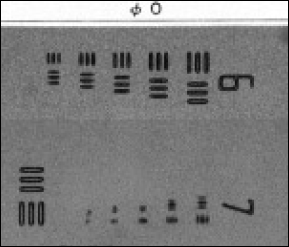

(4)露光評価

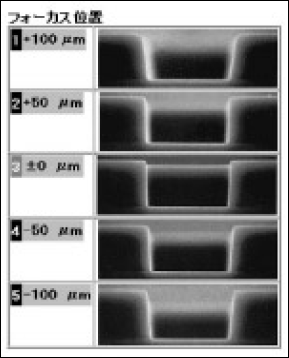

結像系組立後、実際に露光による解像力・焦点深度の評価を行う。

例えば前述の解像力テストチャート等をマスクとして、レジストの塗布されたワーク上にパターンを露光しその結果を観察する。観察は光学顕微鏡あるいは電子顕微鏡(SEM)などを用い、ラインアンドスペースの分離状態やレジストのプロファイル等を観察して評価する。図4-27および図4-28にその観察結果例を示す。

図4-27 光学顕微鏡観察結果

図4-28 電子顕微鏡観察結果

(5)シグマ(σ)(図4-29参照)

シグマ(σ)は照明系のNAとレンズNAの比で次式にて算出される。σを小さくすることによって、実用解像領域でのコントラスト(MTF)を向上でき、一般的に解像力がUPするメリットがある。反面、照度・照度均一度が低下するデメリットもある。

図4-29 σの説明図

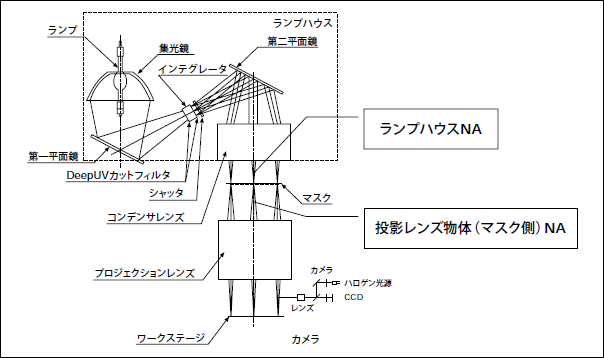

(6)ディストーション(図4-30参照)

例えばマスク面上で光軸を中心とした正方形に配置されたパターンの位置(座標)が、レンズにて投影された時に歪んでしまう現象。その要因は、主に以下3点である。

① 設計上で発生するもの(通常1:1のレンズ光学系では全く発生しない)

② 加工/組立誤差により発生するもの

③ 使い方(投影レンズの位置調整など)によって発生するもの

ディストーションは露光装置の重ね合せ精度低下の主要因となり、解像力と並ぶ投影レンズ性能のキーポイントである。

図4-30 ディストーション説明図

(7)テレセントリックレンズ/非テレセントリックレンズ

投影レンズ内部には「絞り」がある。任意の原画面上から出てこの「絞り」の中央を通り像面に至る光線を「主光線」という。露光エリア内の各ポイントにおける「主光線」の光軸に対する角度ずれ(平行度)をテレセン度と呼び、このテレセン度によって「テレセントリックレンズ(図4-31)/非テレセントリックレンズ(図4-32)」が区別される。ウシオではテレセン度2°以内の場合をテレセントリックレンズと呼び、それより大きい場合非テレセントリックレンズと呼んでいる。

(住谷正人)

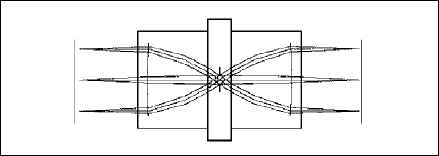

図4-31 テレセントリックレンズ

図4-32 非テレセントリックレンズ

4.3.3 結像系の特徴

次に、ウシオの投影レンズラインナップおよびそ の特徴について説明する。

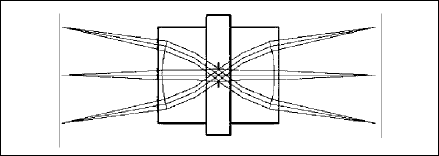

(1)ラインナップ

ウシオでは露光領域Φ200mm、解像度5µmL/Sのスペックを持つ低歪レンズをフラッグシップとして、多様なニーズに最適化した光学設計で、さまざまな露光面積、解像度を持つ投影レンズ群をシリーズ化している。表4-5に主要投影レンズラインナップを示す。

表4-5 主要投影レンズのラインナップ

(2)特徴

表4-5に示すように、ウシオの投影レンズ群の共通した特徴は以下である。

① テレセントリックレンズ

ワークの凹凸などによる焦点の変動に対し、寸法の変動が生じないメリットを持つ。

② 大面積かつ低ディストーション

生産性を考慮し大面積の露光エリアを確保。そのうえで高精度組立技術によって低ディストーションを実現。

③ 深い焦点深度

解像力とともに焦点深度を考慮した光学設計を実施。

上記以外にも露光装置のオートスケール機能に対応し、投影倍率を最大±0.1%まで自動で可変できる機能、あるいは投影レンズのNAを変更できる機能等も実現されている。

(住谷正人)

4.3.4 今後の結像系について

露光装置において、結像系は非常に重要な要素である。微細化・高精度化あるいは生産性向上など露光装置への市場のニーズに答えるには結像系の開発が必須である。

今後は現状のラインナップ、特徴を活かしつつ更なる開発を進めていきたい。

(住谷正人)

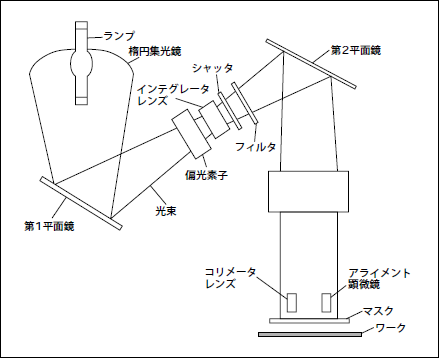

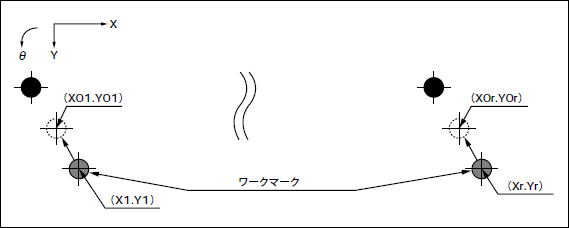

4.4 アライメント系

露光するマスクパターンとワークパターンの基準位置を合わせる作業をアライメントと呼ぶ。この機能も露光装置の中で重要な基本機能である。この機能を達成するユニットを総称してアライメント系と呼んでいる。具体的にはワークとマスクのアライメント基準マークを観察するための、顕微鏡と顕微鏡から得られた像から基準の座標を検出するユニットで構成されている。ここでは各種露光方法に対するためのアライメント系の特長と一部方式について説明する。

4.4.1 アライメントの種類

(1)表面アライメント

表面アライメントとは、アライメントマークが露光する面にある場合のアライメント方式のことである。実際のアライメント系は露光方式に依存し、その内容が異なる。従って以降は各方式毎に説明する。

一般的に露光波長はg、h、i波長、非露光波長にはe線が使われる

① プロキシミティ・コンタクトの場合

プロキシミティ・コンタクトでは、直接マスクマークとワークマークを観察できる。また、観察顕微鏡の照明波長も非露光波長を使うことができる。このため特別な工夫も必要無く、比較的簡単に検出系が構成できる。ただし、ワークのレジスト塗布部表面状態によっては視認性が異なる場合があるため、実際のワークに対応して多少の工夫が必要になる場合がある。

② 投影露光の場合(TTLオンアクシス非露光波長アライメント)

従来のプロキシミティ・コンタクトの場合では、基板のアライメントマークをマスク越しに観察する方式であった。このため、基板のアライメントマークのコントラストが低下し、アライメント精度に影響を与えていた。UX-5038SCでは、独自のTTL非露光波長アライメント方式を採用し、基板のアライメントマークをCCDカメラでダイレクトに観察できるようになった。このため、鮮明なアライメントマークで高精度なアライメントを実現している。

ウシオの装置の非露光波長TTL非露光波長アライメント方式を以下に説明する。通常、投影レンズは露光光(波長)により解像力が得られるよう設計されている。このため従来はアライメント光として露光波長を部分的に照射するか、オフアクシスアライメントが用いられる。露光波長を使ってアライメントする場合は、アライメント時にアライメントマーク周辺が露光される不具合が発生する。解像力の要求が低い場合は、露光波長と非露光波長の2線で収差補正を行っている投影レンズを使用することも考えられる。しかし、要求性能が高解像力化並びに大面積化するに伴い、この方式は適用できなくなると考える。

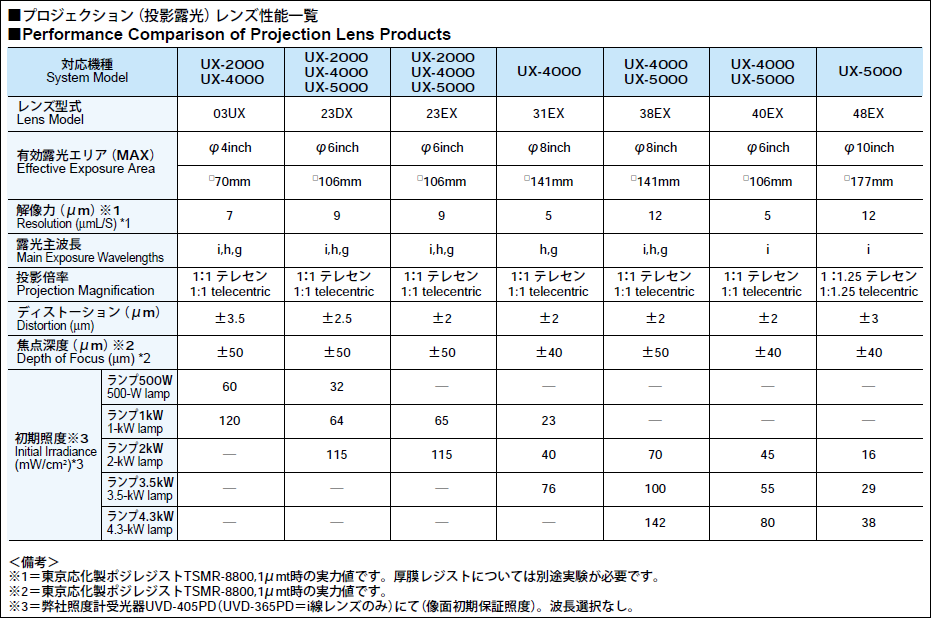

非露光波長TTL非露光波長アライメント方式は、これらの問題を解決する方式として有効である。図4-33を用い、この方式について説明する。

手順1はマスクとアライメント顕微鏡視野の相対位置をキャリブレーション(位置合わせ)する方法である。露光波長にてマスク像を直接顕微鏡で観察できる。この状態では検出系視野内にマスクマークしか存在しない。従ってワークマークとの干渉等は一切考慮する必要はない。

手順2はワークマーク検出時の状態である。ワークマーク照明光は、アライメント顕微鏡から非露光波長の光がハロゲンファイバにより導入される。このためワークマークはマスクマークに関係なく単独で検出する事が可能である。ワークマークを検出した後、ワーク側を移動してアライメントする。マスクとアライメント顕微鏡は、短時間では相対位置は変化しない。従ってオンアクシスTTLにて非露光波長のアライメントが可能となる。この方法がウシオ独自提案のアライメント方式である。

図4-33 ウシオの非露光波長TTL非露光波長アライメント方式

(2)裏面アライメント

裏面アライメントとは、アライメントマークが露光する面の反対面にある場合のアライメント方法である。ここでは複雑になるので投影露光の場合について紹介する。図4-34は裏面アライメント機能の投影露光装置の光学ブロック図である。裏面アライメント機能の装置では裏面観察顕微鏡がマスクに対して点対称のワークステージ直下に配置される。このため、ワークが搬入されていない状態であれば裏面顕微鏡でマスク投影像を直接観察することができる。この場合、裏面顕微鏡のピント位置は投影レンズのピント位置にあっている必要がある。また、マスク像は露光波長の照明光で照明されるためTTLアライメントになる。

さて、マスク像が確認された後にワークを装置内に搬入する。マスクマークの観察はマスクマークの配置されている面を正確に投影露光系のピント位置に設定する必要がある。この状態でワークマークを観察し、アライメントを行っている。更にアライメントが完了した状態で、ワーク厚み分だけワークを下降させ、ワーク表面が投影露光系のピント位置になるようにセットする。ここまでが裏面アライメントの手順である。このためにワークステージは露光光軸に対して正確な垂直移動を行う必要がある。ワーク厚み分の移動による水平方向のズレ(通常は数µm)は再現性が保証される場合が多い。これはワークステージの移動機構に依存する。一般的にはプロキシミティ・コンタクト露光機がワークとマスクの接触によるイメージシフトや、アライメントギャップ、プリントギャップ設定時に垂直方向へステージを移動させる回数が多いことにより、横方向のズレが激しくなる。

しかし、これに比べて投影露光の横方向へのズレは少ないため、高精度なアライメントが達成できる。

(田中米太)

図4-34 ウシオの非露光波長TTL非露光波長アライメント方式

4.4.2 アライメント座標の確定(パターンマッチング)

ウシオで使用しているアライメントマーク座標の検出手法は、正規化相関によるパターンマッチングである。画像処理の代表的な画像処理手法としては、平滑化処理、シェーディング補正、空間フィルタ処理、2値化処理、2値画像処理などがある。そして、それらの画像処理結果に基づいて電気・機械的処理が行われる。

画像処理装置は、製品組立自動機等での製品や部品の位置/姿勢検出、寸法計測を行う装置である。従来は製品、部品の搬送系の機械精度で充分であった位置精度が、製品/部品の小型化、高集積化により、さらに高精度の位置/姿勢検出が要求され、画像処理により、位置座標、傾き等を算出し、出力する。パターンマッチングは、検査対象となる製品や文字の良品画像を教示データ(モデル、辞書とよばれる)として記憶しておき、検査対象の未知パターン(画像)と画素単位で比較し、一致度を算出して良品検査や文字認識を行う手法である。未知パターンのノイズによる位置ずれ、サイズのばらつき、照明変動による輝度変化等の一致度の誤差要因を吸収するために、一致度算出方法として正規化相関などの手法が用いられている。

(田中米太)

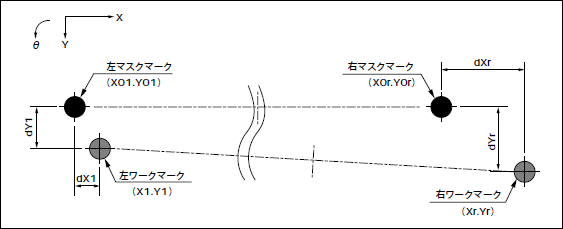

4.4.3 アライメントのアルゴリズム

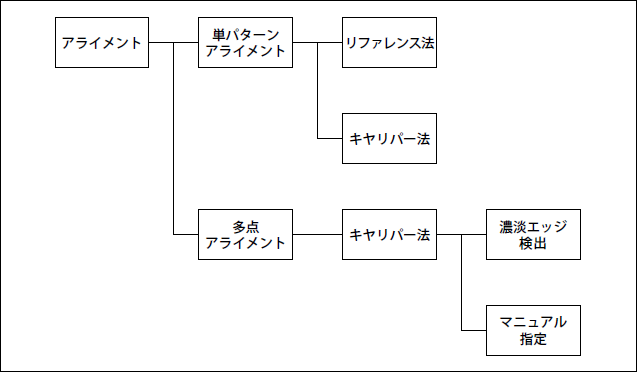

アライメントアルゴリズムは、以下に示すような手法に分類することができる。

図4-35 アライメントアルゴリズムの分類

(1)リファレンス法

リファレンス法とは、オペレータが目視によりアライメントした状態を再現するように制御するアライメント方法である。具体的には次のような動作である。

① オペレータが目合わせを完了した時点で、画像処理ユニットに、左右のマスク、及びワークのマークをサーチさせる。

② 装置は① の時のワーク、及びマスクマークの相対位置関係を記憶する。

③ リファレンス法によるオートアライメント動作は、② の相対位置関係を再現するようにワークを移動することを言う。

④ マスクマークサーチ

この動作および前述① ~③ のの情報から、ワークマークがマスクマークに対して、どこに来るべきかが決定する。

⑤ ワークマークサーチ

この動作により、装置が正しいワークマークの場所だと認識した座標と、実際のワークマークのズレがわかる。

⑥ ズレ量計算

dXl = Xl - X01

dYl = Yl - Y0l

dXr = Xr - X0r

dYr = Yr - Y0r

ピッチズレP = dXr - dXl

⑦ ステージ移動量(dX、dY、dθ)決定

dX = -(dXl + dXr)/2

dY = -(dYl + dYr)/2

d θ =(dYr - dYl)/LLはワークマーク間距離(既定値)

⑧ アライメント収束条件

X :|dX|≦ X 許容値

Y :|dYl|&|dYr|≦ Y許容値

ピッチズレ:|dXr - dXl|≦ ピッチ許容値

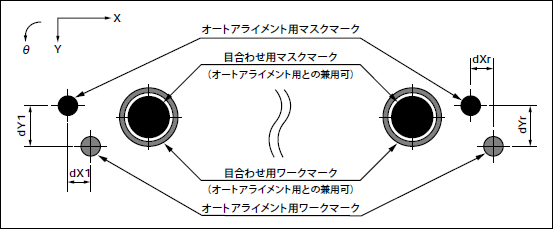

図4-36 リファレンス法によるオートアライメント動作

図4-37 マスクマークサーチ

図4-38 ワークマークサーチ

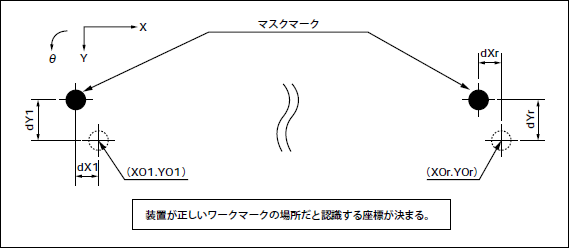

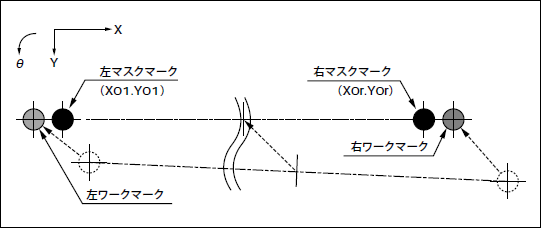

(2)キャリパー法

キャリパー法とは左右のマスクマークの中心に、左右のワークマークの中点が一致する様に制御するアライメント方法である。アライメントマーク登録の際、左右のマスク、及びワークのアライメントマークの中心を正しく設定する必要がある。

実アライメント動作を以下に示す。

① 処理によるマスク、及びワークのアライメントマークをサーチする。この動作により、マスクマーク、ワークマークの位置関係がわかる。

② ズレ量計算

dXl = Xl - X01

dYl = Yl - Y0l

dXr = Xr - X0r

dYr = Yr - Y0r

ピッチズレP = dXr - dXl

③ ステージ移動量(dX 、dY 、dθ)決定

dX = -(dXl + dXr)/2

dY = -(dYl + dYr)/2

dθ =(dYr - dYl)/LLはワークマーク間距離(既定値)

④ ステージ移動

⑤ 収束条件

X :|dX|≦ X 許容値

Y :|dYl|&|dYr|≦ Y 許容値

ピッチズレ:|dXr - dXl|≦ ピッチ許容値

(3)オートスケールとの関係

オートスケール機能とは、ピッチズレ|dXr - dXl|が0に近づく様に、投影倍率を変え、マスクマークのX位置、x0l、X0rを変える機能である。通常、アライメント収束条件の1つである、ピッチズレが許容値に収まらない場合、EL画面は「マニュアルアライメント」画面になり、オペレータコールを行う。しかし、レシピにてオートスケール使用モードを選択しておくと、オペレータコールは行わず、オートスケール動作に移る。

(田中米太)

図4-39 アライメントマークのサーチ

図4-40 ステージ移動

4.4.4 今後の技術動向

ウシオでは露光装置における今後のアライメント技術を以下のように考えている。

(1)グローバルアライメント機能の開発

ウシオでのアライメントは上述の通り、ON-AXISTTL非露光波長アライメントである。従って、わざわざ精度保証の行ないにくいグローバルアライメントを新たに開発する必要は必ずしもない。しかし、各ショットにアライメントマークが無く、ワーク周辺に配置されたアライメントマークからショットレイアウトを割り出す必要があるような場合には、有効な手法である。グローバルアライメント自体は一般的によく使われている方式で、新しい技術ではない。しかし、ここでもマスクマーク位置とワークマーク位置の補正が重要になってくる。すなわちTTLで観察されたマスク像位置とワークマーク観察用顕微鏡のキャリブレーション(ベース補正)を、いかに簡単に、かつクローズドループ化するかである。

(2)アライメントマーク認識方式の改善

半導体業界と違い、プリント板に設けられるアライメントマークの質は非常に悪い。レーザビアを用いたアライメントマークなどは代表的な例である。レーザビアの場合はビア加工位置が±10~25µmのズレを含む可能性がある。また、ビア位置精度はビア加工のスループットに依存する。従って必ずしも高精度化のみを追求すれば良いことにはならない。また、ビア形状はいびつに変形するケースがある。メッキ不良やレーザ加工不良など要因は多岐に渡る。このような状況から我々の次の目標は、このような「曖昧さ」を持ったアライメントマーク情報を使って正しくアライメントする技術の開発にあると考える。

(3)X線アライメントの開発

プリント板の構造で内装ビアをアライメントターゲットとしてパターニングを行いたいとの要求を頂くことがある。現状の装置ではこのような要求には対応できない。X線を使ってインナービアもしくは内層パターンを検出する方法はドリル加工機などでは一般的である。投影露光装置に適用するためには、ここでも投影露光系のTTL方式とのマッチングをいかに行うかがポイントとなる。いくつかの技術要素の開発も含めて、将来的なアライメント技術開発アイテムとして今後取り組んでいきたいと考える。

(田中米太)

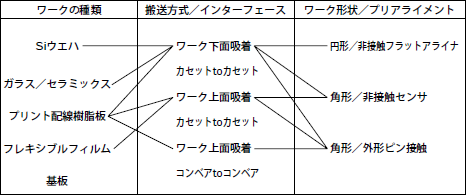

4.5 搬送系

ウシオの露光装置の扱うワークは多種あるが、そのほとんどがシート状のワークである。4.5.1項ではシート状ワークのうち枚葉タイプワークの搬送系についてプリアライメント機能も含めて紹介し、テープ等のロール材と呼ばれる連続長尺材料の搬送系については4.5.2項で扱う。

4.5.1 枚葉ワーク搬送系

枚葉ワークの代表的なものは半導体業界向けのSiウエハが挙げられ、そのほかセラミックス、ガラス等の材質があるが、近年配線板用途の樹脂基板を対象とするものが増加傾向にある。

(1)枚葉ワークの種類

枚葉式搬送系で扱うワークは次の様に大別できる。

① Si、化合物等の半導体用ウエハ

② ガラス・セラミックス・水晶等の電子部品用ワーク

③ プリント配線板等のリジッド樹脂基板

④ 金属箔・複合フィルム等のフレキシブルフィルム状ワーク

① ②に関しては一般的にもよく知られており、形状とサイズも規格化され、物性的にも安定しており、搬送しやすいワークである。③ ④では形状とサイズはユーザにより様々で、物性的にも伸縮、たわみ、柔軟性等安定せず搬送系の扱いは注意を要するワークである。

(2)枚葉搬送系の種類

搬送系は搬送時のワークに対する接触面、ワークの供給/収納により次のように大別できる。

① 自動搬送系

a.ワークの下面吸着搬送

b.ワークの上面吸着搬送

② 搬送系のインターフェース

a.カセットtoカセット

b.コンベアtoコンベア

(3)各搬送系の特徴

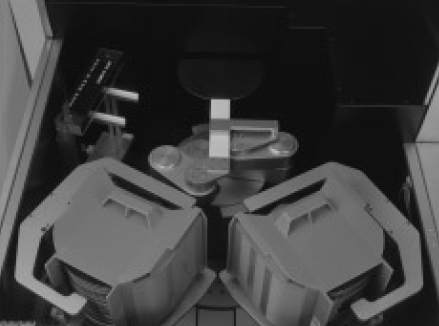

① -a.ワーク下面吸着搬送

半導体業界向け装置に使用している代表的構成で、スカラ型汎用ロボットを使用しワーク裏面を吸着搬送している。主にSiウエハ用として最大8インチ程度までの小型ワーク向けに使用している。

ガラス基板向けについても同様の構成で対応可能であるが、近年基板サイズが大型化しており、ロボットも大型となり最大600~800mm程度まで同様の裏面吸着方式で対応している。

ワーク下方から受けて吸着搬送することから、搬送安定性に優れているが、両面露光が必要なワークに適用する際には接触面に対する注意が必要である。実施例を図4-41に示す。

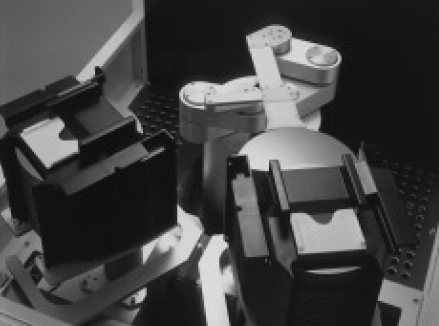

① -b.ワーク上面吸着搬送

リジッドの配線板用基板や小型のフレキシブルシート材で使用される。ワークの表面を吸着パッド状のもので吸着搬送するため、露光有効サイズ・ワーク表面状態と吸着エリアの関係を規定しておく必要がある。小型ワークの場合は汎用ロボットの吸着部を表面吸着用に変更使用しているが、配線板等の大型基板用では専用搬送系を独自に設計し構成している。実施例を図4-42に示す。

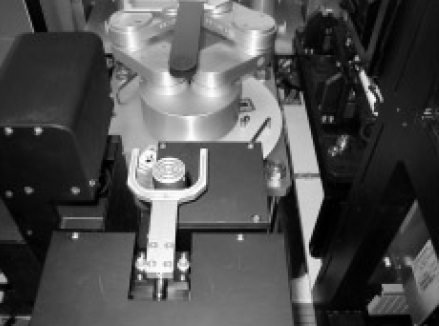

② -a.カセットtoカセット搬送

ワークの供給・収納をカセット溝から1段ずつ抜出して処理する方式で、ウエハに限らずガラス、セラミックス、水晶ワーク等でも同様の構成とする場合が多く、リジッドの配線板用樹脂基板に対しても使用可能である。最も実績ある安定した搬送インタフェースでクリーン化に対しても有効な方式である。

また、フレキシブル材料の場合には溝収納ではなく、積置き式でワーク上面吸着搬送との組合わせで最上部より1枚ずつ処理している。実施例を図4-43に示す。

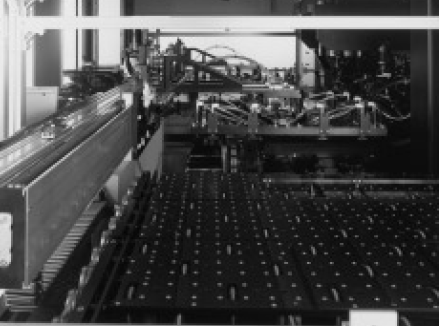

② -b.コンベアtoコンベア搬送

リジッドのプリント配線板向けで使用する事が多く、他装置とインライン化する場合にコロ搬送式のコンベアでの搬入・搬出を行う。クリーン度の面で難点はあるが、構造がシンプルでコスト的にも安価に構成できる。実施例を図4-44に示す。

表4-6 枚葉ワーク搬送体系

図4-41 ワーク下面吸着搬送実施例

図4-42 ワーク上面吸着搬送実施例

図4-43 カセットtoカセット搬送実施例

図4-44 コンベアtoコンベア搬送実施例

(4)プリアライメント

露光装置の搬送系としてはワークを運ぶだけでなく、4.4項で述べたメインアライメントの前にアライメントマークがカメラ視野内に入るよう、ある程度の精度で露光部にワークを搬入するプリアライメント機能も含まれる。プリアライメントについては接触式と非接触式がありさらにワークの形状等により方式が違うがどの場合にも±100~500µm程度の精度を有している。以下に代表例の概要を紹介する。

① 円形不透明ワークの非接触式プリアライメント

Siウエハに代表される円形ワークの場合、フラットアライナと称される非接触輪郭検出式のプリアライメントを行う。ワークを回転させ、輪郭の偏芯量からウエハ中心とオリフラ位置を求め、プリアライメントを行っている。ワークを回転させて検出するため、処理時間が長いのが難点である。最近では、従来は処理に問題のあった、透明ワークおよび外周凹凸が大きいワークについても検出可能となっている。実施例を図4-45に示す。

② 角形不透明ワークの非接触式プリアライメント

角形ワークの場合外周2辺に3箇所センサを置き、それぞれのセンサとワークが定位置となる様にXYθ移動し、プリアライメントを行う。円形同様にワークを移動して検出するため、処理時間が長いのが難点であるが、フレキシブルフィルム状のワークに対しても使用可能である。

③ 角形ワークの接触式プリアライメント

ワークエッジへの接触が可能なリジッドワークについて、センサの代りにワーク外周2辺を3点ピンに機械的に押付けて、プリアライメントを行う方式。構造がシンプルで処理時間も短いが、機械的押付けで位置決めするため、フレキシブルフィルム状ワークには使用できない。また機械的接触が発生するため、クリーン度向上に問題がある。

図4-45 円形不透明ワークの非接触式プリアライメント実施例

(5)今後の動向

搬送系も露光装置を構成する重要な要素の一つである。現在のところ汎用ロボットを中心にしたラインアップで、ほとんどのワークに対応できてはいるが、これからもユーザ要求に応じた下記のような機能開発が必要と考えている。

① 悪条件ワークについての搬送性能

配線板用樹脂基板、化合物半導体基板等で、最近特に要求が多いのは反りやうねりが大きいワークへの対応があげられる。その他に、接触可能領域が極端に少ない両面露光ワーク、貫通穴が多数あるワーク、極端に薄いワーク、割れやすいワーク等の悪条件ワークに対しても安定的搬送が得られる機構の開発が必要である。

② 無発塵化、クリーン度向上

微細パターンの露光のためには、露光装置全体をクリーン環境に保つことが必要である。当然搬送系にもクリーン度も求められており、接触によるパーティクル付着、キズ、発塵等に対する配慮も要素の一つである。特に、両面露光基板では吸着エリアが限定されることが多く、クリーン度とともに搬送安定性への対応も重要となる。

③ 搬送の高速化、高精度化

搬送の高速化は装置生産性向上に大きく寄与し、常に求められる要素である。また高精度化については、露光部のメインアライメント時間の短縮、顕微鏡視野切換えの削除等でコストダウンにも寄与する要素である。今後要求される仕様の多様化、高度化を考えると、プリアライメント機能を含め、ワーク特性や要求仕様に応じた専用搬送系の開発が必要になると考えられる。

(高野格)

4.5.2 TAB・フレキシブル基板露光装置の搬送

ここでは当社のTAB・フレキシブル基板用露光装置のテープ搬送について述べる。一般のロール状テープの搬送系とは違い、露光装置と共に発展した特殊な搬送形態である。ロールtoロールの全体的な搬送動作は3.2.1(3)TAB露光装置の動作手順を参照のこと。

(1)露光装置のテープ搬送技術

露光装置のテープ搬送で特に重要な技術は露光時のテープの平面化、ノーテンション化、蛇行修正の3つである。

① テープの平面化について

露光装置の露光部吸着ステージは高精度な平面加工が行われており、テープを真空吸着する構造となっている。真空吸着し、フレキシブルなテープ材を吸着ステージ面に沿わせることで、平面度を保つしくみになっている。

最近では表裏配線化、多層化、テープの薄膜化が進みプロセスも多重複雑化している。それによりテープの変形も大きくなってきている。テープ変形は露光ステージでの吸着不良による露光性能の悪化をまねくだけではなく、アライメント性能に対しても悪影響をおよぼす可能性がある。そのため真空吸着の大容量化、吸着ステージ部にテープ押え機構やフィルムガイドを設置するなどの対策を行ない、吸着安定性とアライメント安定性を確保している。

② ノーテンション搬送について

一般的には、ロール状テープの搬送には、常時引張りテンションをかけた搬送方式が採用されているが、引張りテンションをかけることでテープは長手方向に伸び、幅方向に縮む特性をもっている。露光装置の場合、テンションによるテープの伸縮が露光精度に悪影響を与える。そのため高精度露光装置の場合はノーテンション搬送が必須となっており、長年TAB露光装置で実績のあるノーテンション搬送方式を使用している。

しかし、テープ特性や装置の構造上の問題により、搬送安定性のために搬送時にテンションをかけ、露光時はノーテンション化させる搬送方式も使用している。

③ 蛇行修正について

蛇行修正は、簡単なようで一番難しい搬送技術と言える。ロール状テープは同一ロットでも場所により形状や性質が違うため、同じ搬送を繰返し行っても蛇行量や蛇行方向が常に変化するという特性がある。ノーテンション搬送の場合、それは特に顕著に現れてくる。蛇行修正せずに搬送を繰返し行った場合、搬送位置ずれによるアライメント不良や、テープにしわが発生し吸着不良の原因となる。そのためフィルムガイドやアライメント動作を利用し、蛇行修正を行うことで搬送安定性を確保している。

(2)露光装置のテープ搬送方式

現在、露光装置に使用しているテープ搬送方式は大きく分類すると2種類ある。投影露光装置に使用しているピンチローラ搬送方式とプロキシミティ露光装置に使用しているグリップフィード方式である。以下それぞれの搬送方式についての説明を行う。

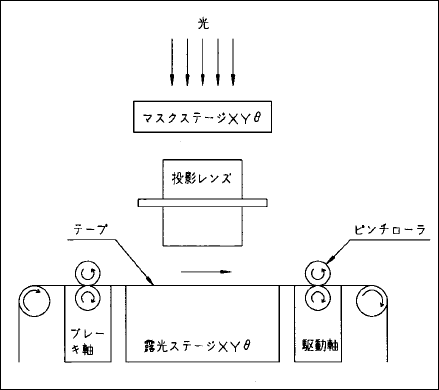

① 投影露光装置のテープ搬送

TAB露光装置とフレキシブル基板用投影露光装置で使用されている搬送系である。このテープ搬送はピンチローラによるノーテンション搬送を採用することで高速搬送を実現している。図4-46に投影露光装置の露光搬送部概略図を示す。

テープは駆動軸のピンチローラにより高速搬送される。搬送中はバックブローによりテープと露光ステージの接触を防止している。テープの搬送量は駆動軸とブレーキ軸により検出している。搬送停止後、テープは真空吸着され、アライメント、露光を行う。露光後はテープの真空吸着が解除され、再びバックブローを行いながら搬送される。

この搬送方式では、吸着の大容量化、テープ押え機構、フィルムガイドなどによりテープ変形を押さえ吸着不良を防止している。また、搬送はノーテンション搬送であり、蛇行修正はアライメント動作を利用することで対処している。

ピンチローラによる搬送のメリットとしては駆動部が小さいため装置を小さく作れる。デメリットとしては、テープの厚みによって搬送量が変化しやすいことである。搬送量の変化は搬送制御により対策している。

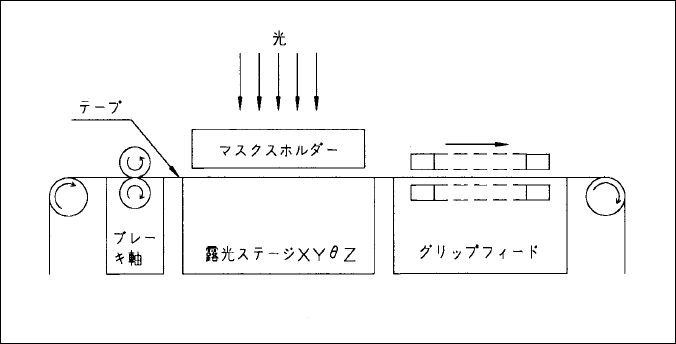

② プロキシミティ露光装置のテープ搬送

フレキシブル基板用プロキシミティ露光装置で使用されている搬送系である。テープ搬送は、タック性の影響を考慮しグリップフィード方式を採用することで高速搬送を実現している。図4-47にプロキシミティ装置の露光搬送部概略図を示す。

テープはグリップフィードにより高速搬送される。搬送中はバックブローによりテープと露光ステージの接触を防止している。テープの搬送量はグリップフィード機構とブレーキ軸により検出している。搬送停止後、露光ステージが上昇しテープを真空吸着、アライメント、露光を行う。露光後はテープの真空吸着が解除され、再びバックブローを行いながら露光ステージが下降し搬送される。この搬送方式ではブレーキ軸にトルク調整機構があり搬送中のみテンションをかけることで、テープの変形を最小限に押さえ吸着不良を防止している。これはプロキシミティ露光装置のため、露光時のマスクとテープの間は100µm以下のギャップしかなく、投影露光装置のようにテープを押さえ込む補助機構が付けられないためである。露光中はノーテンション状態となっている。蛇行修正はアライメント動作を利用することで対処している。

グリップフィードのメリットとしては、テープの厚みが変わっても搬送量の変化が無いことである。デメリットとしては、機構部が大きくなるためそのぶん装置が大きくなる。また、価格もピンチローラに比べ高いことである。

図4-46 投影露光装置の露光搬送部概略図

図4-47 プロキシミティ装置の露光搬送部概略図

(3)今後の課題について

装置技術として搬送技術は重要な要素の一つであり、これからも露光装置の進歩と共に進化していかなければならないものである。今後の課題としては以下の項目がある。

① 超高スループット搬送技術の開発

② 微小ゴミ対策搬送技術の開発

③ 超薄膜テープ搬送技術の開発

④ 両面同時露光機搬送技術の開発

ここ数年でテープ材料も多種、多様化しており、それぞれに迅速に対応していく事が求められている。市場のニーズを適格かつ迅速に捉え、今後もご要求に対し積極的に応えていくつもりである。

(澁谷勇)

4.6 制御系

4.6.1 はじめに

露光装置は1992年頃から開発が始まり、当初の制御系はパソコンをベースにしていた。そのため、シングルタスク(MS-DOS)によるバッチ的な処理を行う構成であった。その後、インラインに対応可能な制御系にするために、マルチタスク処理が可能なコントローラを開発し、集中管理・分散制御型の制御系を構築した。

また近年では制御系と管理系を分け、さらに制御系は搬送制御系とアライメント制御系を明確に分離して高性能化・高速化に対応した制御系を構築している。本稿では、制御系の概要と特徴的な要素技術について説明する。

(松田僚三、山口義之)

4.6.2 制御系概要

「はじめに」にある「集中管理・分散制御型の制御系」をSYS286制御と名付ける。これは、「マルチタスク処理が可能なコントローラ」として開発したメインコントローラに採用することになったMPUがi80286であり、そのコントローラが「SYS286」と名付けられているからである。

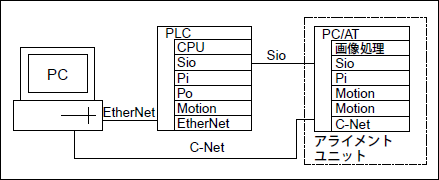

一方、制御系を搬送制御系とアライメント制御系に分離した構成をPLC・AU制御と名付ける。これは搬送制御系のコントローラにPLCを採用し、アライメント制御系のコントローラとしてAU(アライメントユニット)を開発したからである。

各々の特徴を以下に記す。

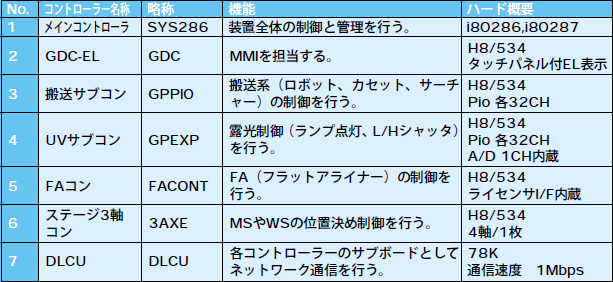

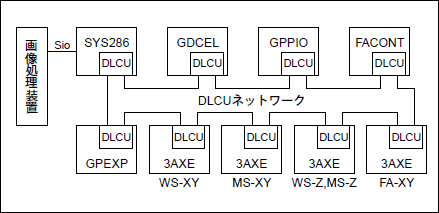

(1)SYS286制御

この制御方式は集中管理・分散制御型を基本コンセプトとしている。

装置全体の制御と稼働管理をメインコントラーラの役割とし、各ユニットの機能はサブコントローラが制御している。すなわち、搬送制御は搬送サブコン、露光制御はUVサブコンというようにマクロ的な機能はサブコントローラ側で処理する。各コントローラ間はDLCUという独自のネットワークで結ばれており、メインコントローラにより協調制御されている。

図4-48にSYS286制御系の構成を示す。表4-7にコ ントローラの機能一覧を示す。

表4-7 コントローラ機能一覧

図4-48 SYS286 制御構成例(UX4023SC)

(2)PLC・AU制御

この制御方式は集中管理・ユニット分離制御型を基本コンセプトとしている。

制御系を搬送制御系とアライメント制御系に分離している。また稼働管理、レシピ編集、自己診断、エラー・アラーム管理用にPCを採用している。

この制御系ではSYS286制御で使用しているコントローラを使用せずに、PLCや汎用的な市販の制御ボード(Pio、Sio等)を採用している。搬送系のコントローラはPLCを採用してる。アライメント系のコントローラとしてAU(アライメントユニット)を開発した。AUはPC/ATベースに画像処理ボードとPio、Sio、モーションコントローラを実装している。

図4-49にPLC・AU制御系の構成図を示す。

SYS286制御との比較を以下に示す。

① 搬送系とアライメント系とに分離したために、従来のDLCU通信によるオーバーヘッドが無くなりタクトが向上した。

② できる限り汎用的な市販品を使用しているので、IC・LSIの廃品に伴うコントローラの見直しが不要となった。

③ PLCの採用により、装置の仕様変更・追加に伴う、I/O点数の変更・追加に対してフレキシブルに対応可能である。

④ PCの採用により、レシピ編集が容易になった。また、画像データをレシピとして登録可能になった。さらにレシピ点数の増加要求にも対応可能である。

(松田僚三、山口義之)

図4-49 PLC・AU制御構成例(UX5138SC)

4.6.3 要素技術

本項では、制御系の中で特徴的な以下の要素技術について説明する。

- (1)高速シャッタ

- (2)自己診断機能

- (3)プリアライメント(FA)

- (4)プリアライメント(エッジアライメント)

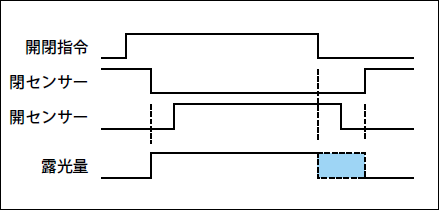

(1)高速シャッタ

ランプハウスの大型化・光量増加に伴い、シャッタ自身が大きくなって来ている。従来もロータリーソレイドに変えて、ACサーボモータを使用してシャッター開閉の制御を行っている。また、シャッタ開閉の応答遅れ分の光が露光結果に与える影響を考慮する必要があるので、フィードバック制御を行っている。図4-50にタイミングチャートを示す。

露光量はシャッタ開指令が行われてから、「シャッタ閉出ない」を起点として積算を開始している。その後、設定量になったらシャッタ閉指令を出力しているが、シャッタの動作遅れ分が誤差となってしまう。(網掛け部)

そこで、誤差分をコントローラ側で測定し、設定値にフィードバックする事により、シャッタの応答遅れ分の誤差を解消可能にしている。

図4-50 シャッター開閉タイミングチャート

(2)自己診断機能

高機能、高精度化に伴い、装置としての信頼性が重視され始めた。そこで、装置の稼動中に確認ができないオープンループの箇所を定期的に自己診断する機能を設け、導入時の性能が常に保たれている事を確認できる様にしている。一例としては、モータのカップリング緩みは近傍センサとZ相の距離(カウント)が導入時と同じである事を確認している。導入当初は装置制御プログラム内に自己診断機能を入れていたが、現在では汎用性や診断結果のデータ保管を考慮して外部のPCより行う形態を取っている。

(3)プリアライメント(FA)

ワークをカセットから取り出し、処理ステージへ搭載する前に、再現性が数十µm程度のプリアライメントを行う。ワーク位置の検出はラインセンサ上でワークを1回転させ、外周データをスキャンし、ノッチやオリフラ位置を検出する事により行う。SEMI規格にてワーク形状が基本的には規定されているが、客先によってさまざまなワークがあり、数箇所の欠けも有ればレジストがバリのようになっているケースもある。そこで検出したデータにさまざまなスムージング処理を掛けて、数あるノイズデータから正しいノッチやオリフラを検出している。

(4)プリアライメント(エッジアライメント)

ワークにアライメントマークが無く、ワークの回転方向における露光精度が厳しく要求される場合、処理ステージ上で回転方向のアライメントを行う。方法は2箇所のマスクに開口したマークとオリフラをアライメントする。開発当初は光量センサによりエッジ検出していたが、設定が非常に煩わしく精度を維持する事が難しかった。現在は画像処理を用いて容易に高精度なアライメントを実現している。

(松田僚三、山口義之)

4.6.4 おわりに

本稿でも説明したように、露光装置における制御系は現在、世代交代を進めている最中である。2002年度にはSYS286制御からPLC・AU制御への置換が終了する予定である。今後は、装置の仕様向上に応えるために、さらに小型・高速・高性能の制御系を構築していく。併せて、リモートメンテンス、リモート診断機能を搭載させてフィールドでのメンテンス性の向上およびダウンタイムの低減を図る。

(松田僚三、山口義之)

![ライトエッジ No.23 [特集号]ウシオの露光装置](./content_file/file/lightedge_23.png?_size=1)