光技術情報誌「ライトエッジ」No.23/特集 ウシオの露光装置(2001年11月発行)

6. 特別寄稿

6.1 マイクロマシンと露光

6.1.1 はじめに

フォトファブリケーションを基本にしてエッチングすることなどで立体的に微細加工を行う「マイクロマシニング」は、各種センサやプリンタのヘッド、ディスクヘッドのような情報機器周辺の鍵を握る重要な部品を製作する基盤技術となっている。この技術でセンサや回路さらにはアクチュエータのような異なる要素をシリコン基板上などに集積化し、小形でありながら複雑で高度な働きをするシステムを実現することもできる。このようにして作られるものを米国ではMEMS(Micro ElectroMechanical Systems)、欧州ではマイクロシステム、日本ではマイクロマシンと呼ぶ。この他、走査トンネル顕微鏡(STM)や自己組織化プロセスなどを応用し、原子を積み上げて極微細構造を成長させる「ナノマシニング」も用いられる。

フォトファブリケーションでは複雑な微細パターンを一括転写できるが、通常は平面的な加工である。これをある程度立体的な加工に適用することが必要になり、これについては6.1.2で述べる。

エッチングで深い除去加工を行う技術を6.1.3で説明するが、これには液体を用いるウェットエッチングと、気体を用いる反応性イオンエッチング(RIE)などのドライエッチングがある。その他、応用例としての多数配列した小形のプローブを用いた情報記録装置(6.1.4)、およびナノマシニング(6.1.5)について述べる。

(江刺正喜、小野崇人 東北大学)

6.1.2 マイクロマシンのフォトファブリケーション

(1)レジストコーティング

レジストをパターニングし、それをめっきの鋳型に使うようなことが行なわれる。このような目的で厚いレジストを形成するために、基板を回転して遠心力でレジストをスピンコートする場合、回転中に周囲のウェハ端では遠心力と表面張力のために、レジストは盛り上がりが生じて厚くなる。これに対し、蓋をした容器ごと回転させることによって回転中には容器内部がレジストの蒸気で飽和し、乾燥しないようにして、回転を止めてから蓋を開けて乾燥させることによって、この盛り上がりを防ぎ均一な厚さに塗布することができる1)。

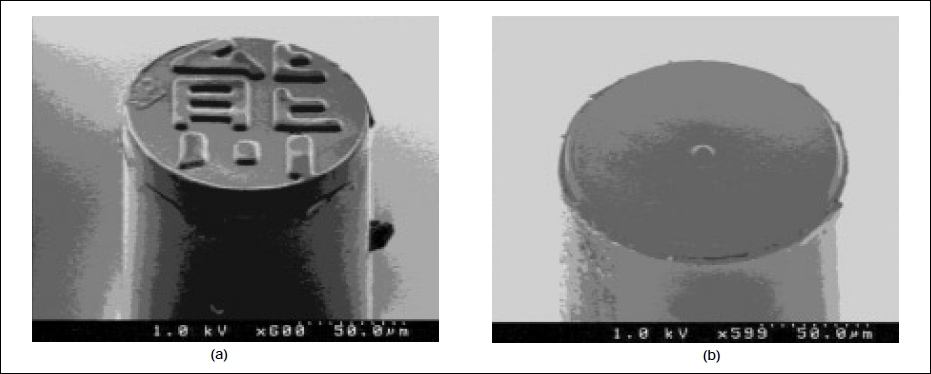

平面でない所にレジストを塗布するにはスピンコートは適用しにくい。このためレジストをスプレーコートすることも行なわれている2)。図6-1は直径125µmの光ファイバ先端にレジストをスプレーコートし、マスク露光して先端に微細パターンを形成した例である。図6-1(b)にはこのレジストをパターニングし、高温でレジストを流動させて球状に加工した後、高速原子線エッチング(FAB)でレジストの形状をファイバに転写したもので、光ファイバ先端にレンズを形成している。ファイバのような細い物にディップコートでレジストを形成すると、表面張力のためレジストが先端に球のように付いてしまう。この他、シリコン球(Φ1mm)の表面にレジストをコーティングするためインクジェットプリンタの原理を利用することも行なわれている3)。また表面が導電性の場合には、電気めっき(電気泳動)でレジストを形成することもできる。

ドライコーティングとしては、電子ビーム露光用レジストPMMA(ポリメチルアクリレート)をプラズマ重合で形成したり4)、VT-8(Octavinyloctasili asesquioxane)(シグマアルドリッチ社)のようなドライレジストを真空蒸着で形成したりできる。またパリレンなどの気相堆積できるポリマーを表面に形成し、エキシマレーザによるアブレーションでその一部を除去するような方法も適用できる5)。

図6-1 光ファイバ端面に形成したレジストパターン(a)、およびこれで光ファイバ先端に形成したレンズ(b)

(2)高アスペクト比露光

幅が狭くて深い構造すなわち高アスペクト比の構造をレジスト露光で製作する研究が行なわれている。普通のレジストではアスペクト比が5程度にしかならないが、エポキシ系レジストのSU-8(日本マクダーミッド社)を用いると15程にすることもできる6)。なおこれらをめっきのための鋳型などに用いる場合には、最後にレジストを除去できる必要もある。PMMAをレジストに用いてX 線(放射光)で露光すると100以上のアスペクト比になる。これを鋳型にして電気めっきしたり、さらにその電気めっきによる構造体を鋳型に用いてポリマー成型なども行うことができ、この技術はLIGAプロセスと呼ばれる7)。PMMAの場合は光を照射した部分が分解して除去され、いわばポジ型レジストである。これに対してLIGAプロセス用のネガ型レジストの技術もある8)。PMMAを加速した水素イオンの照射で露光したプロトンリソグラフィの場合は、加速エネルギに対応した深さでプロトンが止まるため、特定の深さまで掘られた構造を作ることができる9)。

(3)非平面露光

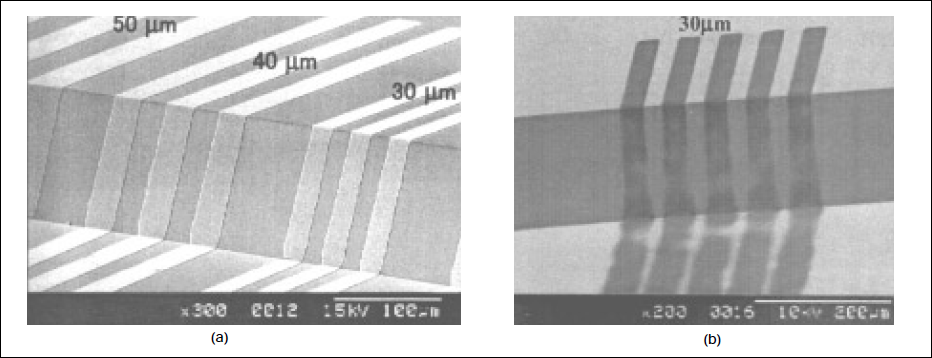

上で述べたスプレーコーティングなどを用いると、平面でなくてもレジストを塗布できる。このような非平面にマスクパターンを転写する露光技術について述べる。図6-2(a)は長焦点の投影露光(ウシオ電機UX-2000S)で段差のある部分にパターン転写した場合である。一方(b)はマスクを近づけたプロキシミティ露光によるもので、比較すると投影露光機の優位性がわかる。テキサスインスツルメンツ社でプロジェクションディスプレイ用に開発されたDMD(Digital Micromirror Device)は電気的に動く鏡を多数配列してあるが、これで反射した光をシリコン球(Φ1mm)などの表面に投影して露光するものも開発されている3)。

他方、レーザ光や電子ビームなどで逐次的に描画することもできる。電子ビーム露光の場合は内蔵光学顕微鏡や画像メモリなどを用い現物で位置合わせする工夫なども行なわれている4)。

図6-2 投影露光(a)とプロキシミティ露光(b)による段差部へのパターン転写

(4)レジストレスプロセス

レーザや電子線などのエネルギビームによる支援で、局所的に材料を堆積させることができる。紫外線レーザでマスクパターンを投影して光化学反応による光励起CVDで転写し、レジスト無しにSiO2などのパターンを基板上に直接形成することができる10)。一方紫外線レーザによって描画して逐次的に光励起CVDを行うこともできる。基板を冷却して低温凝縮させ、また紫外レーザには連続光のものを用いると毎分10µmほどで高速に堆積させることもできるため、これを利用して局所的に材料を堆積して微細組立に利用したり11)、また白金化合物を原料ガスに用いて導電パターンを形成したりすることができる12)。なお紫外線レーザによる光化学反応を用いているために基板温度は上がらない。この他光化学反応によるレーザ支援エッチングなども行える。

(江刺正喜、小野崇人 東北大学)

6.1.3 エッチング

(1)ウェットエッチング

表面の一部をマスクしておき液体中で基板などを溶解除去するウェットエッチングには、等方性エッチングと結晶異方性エッチングがある。挟んだ犠牲層を除去する表面マイクロマシニングと呼ばれる技術も等方性エッチングで行なわれる。なおこの表面マイクロマシニング技術で微細構造を製作した場合、液体から取り出して乾燥する時に液体の表面張力で張り付いてしまう恐れがあるため、液体CO2を用いた超臨界乾燥などの対策が行なわれる。結晶異方性エッチングはKOHなどの液でSi結晶をエッチングした時に、結晶方向によってエッチング速度が異なる性質を利用するもので、V型や垂直の壁などの構造を製作できる。なおSi基板に不純物濃度の異なる層を形成しておき、その濃度の違いで選択的にエッチングすることにより、薄いダイアフラム構造などを作ることができ、これは圧力センサなどに利用されている。この他電気化学的なエッチングにより、Siに垂直に深い穴を開ける方法などもある13)。

(2)ドライエッチング

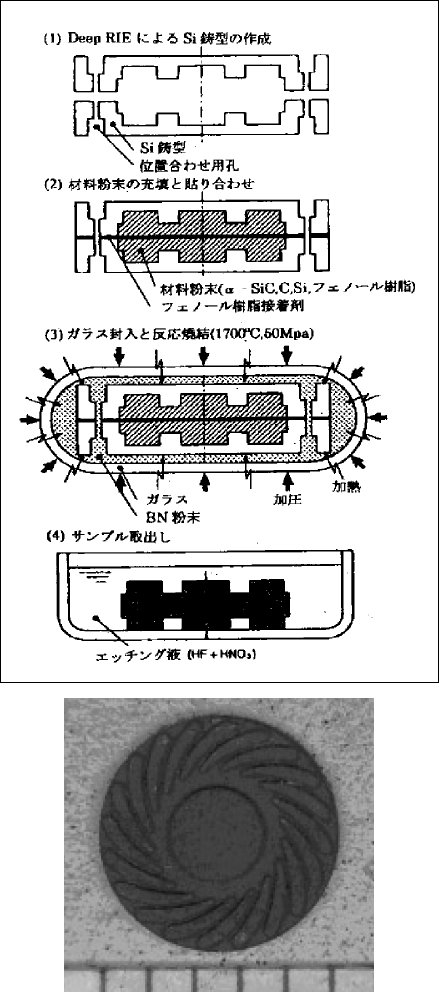

気体中で反応させ、蒸発させて除去するドライエッチングには、等方的なガスエッチングやプラズマエッチングの他、ある方向にエッチングが行なわれるイオンエッチングや反応性イオンエッチング(RIE)がある。また電気的に中性な原子を加速してエッチングに用いる高速原子線エッチング(FAB)も用いられる。ガスエッチングではHFガスでSiO2をエッチングしたり、XeF2ガスでSiをエッチングしたりできる。またO2を用いたプラズマエッチングはレジストなどの高分子膜の除去に用いられる。この技術を犠牲層エッチングに用いた場合は乾燥の必要がないため、上で述べた張り付きの問題は軽減される。RIEで深く加工するDeep RIEと呼ばれる技術について述べる。SiのエッチングはSF6とC4 F8 のガスを交互に導入してエッチングと側壁保護を繰り返す方法により、アスペクト比が50にもなる構造を毎分数µmのエッチング速度で作ることができる14)。SiのDeep RIE を行った後、側面をSiO2で保護し上下からXeF2ガスでSiをエッチングすると、幅と厚みの両方の寸法をを独立に制御して微細構造体を作ることもできる15)。図6-3にはDeep RIEで加工したSiを鋳型にして高温の等方加圧下で焼結しSiCセラミックの微細構造体を製作する方法を示してある16)。同様の方法でPZT(チタン酸ジルコン酸鉛)の微細構造も製作されている17)。

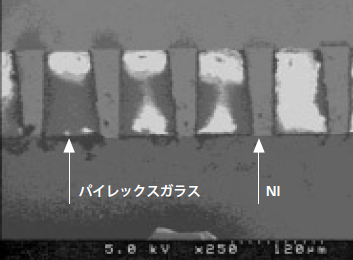

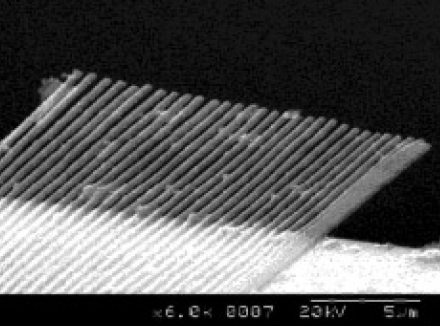

SF6ガスを用いたDeep RIEで水晶や石英も加工できる。一方パイレックスガラスのDeep RIEの場合は、ガラスに含まれるAlやNaなどの反応生成物が不揮発性なためそれが側壁に堆積し、エッチングする幅が広いとエッチングした側面が垂直にならない。しかし幅が狭ければ垂直に加工できるので、図6-4のように加工した孔を電気めっきによる金属で埋めることでガラスを貫通したフィードスルー配線を作ることができる18)。なおパッレックスガラスは陽極接合と呼ばれる方法でシリコンと界面接合できる。

(江刺正喜、小野崇人 東北大学)

図6-3 シリコンモールドによるSiC セラミックス

図6-4 パイレックスガラスのDRIEによるフィードスルー配線投影露光

6.1.4 マルチナノプローブデータストレージ

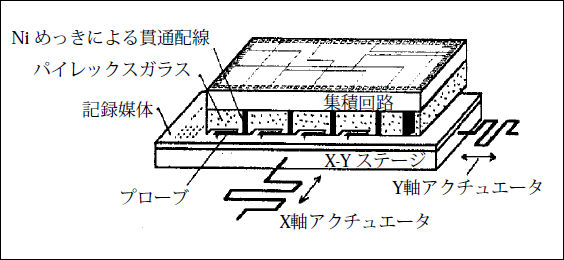

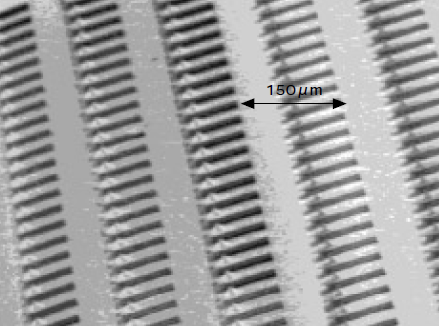

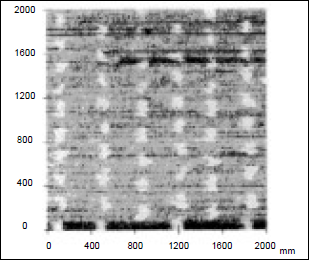

多数のプローブで並列に記録読出を行うマルチプローブデータストレージの研究を紹介する19)。図6-5はその構成であり、記録媒体はプローブのピッチ分だけ2次元的に動き、現在の100倍にあたる1Tbit/inch2の記録密度ができる。大きさ30nmの微細なヒータを形成した熱形マイクロプローブを製作した。このヒータは先端の微小開口部に形成されており、その開口を形成するには、シリコンの結晶異方性エッチングで形成したV形の凹みを酸化する際に、凹みの先で応力のために酸化速度が遅くなる性質を利用している。これを多数(32×32)配列したマルチサーマルプローブの写真を図6-6に、これを用いてGeSbTeの相変化記録媒体に記録した例を図6-7に示す。記録媒体の書込部は導電率が変化するためこれで読出ができ、同図はこれで画像化したものである。各プローブからは図6-4に示したガラスの貫通配線を通して裏面の集積回路に接続される。

(江刺正喜、小野崇人 東北大学)

図6-5 マルチプローブデータストレージの構成

図6-6 32×32配列したマルチサーマルプローブの写真150µm

図6-7 GeSbTeの相変化記録媒体に記録した例

6.1.5 ナノマシニング

(1)STM描画によるナノ立体構造

走査型トンネル顕微鏡(STM)を用い、表面の局所的な陽極酸化を行うことができる。図6-8はこれによる微細マスクを用い、結晶異方性エッチングによって薄いSiダイアフラムを加工したナノ立体構造である20)。この場合にも乾燥時の表面張力で壊れることを防ぐため超臨界乾燥を用いる必要がある。なお薄いシリコンダイアフラムを用いると、変形し易いため対向する面に密着させることができ、これを利用して波長以下の微細なパターンを近接場光で転写することもできる21)。

図6-8 STM描画で形成したSiナノ構造

(2)カーボンナノチューブ(CNT)の選択成長

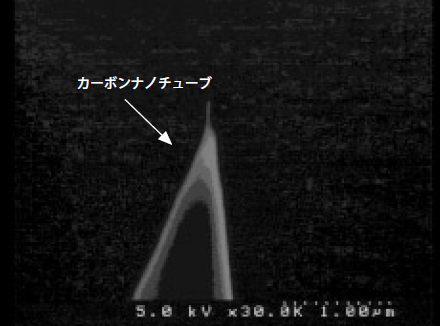

図6-9はカーボンナノチューブ(CNT)をシリコンの先端に形成したもので、成長させる部分に触媒となるNiをSTMで電界蒸発させたり、Niを付けた基板に電圧を印加して先端部に電界を集中させたりすることで選択的に成長させている22)。CNTの成長装置では水素とアセチレンの混合ガスをタングステンフィラメントで分解して堆積する。

図6-9 カーボンナノチューブの選択成長

(3)極薄振動子による高感度測定

厚さ数十nmの極薄片持ち梁を真空中で振動させた時に、表面の自然酸化膜などで振動エネルギの散逸が生じQが小さくなる。しかし超高真空中で加熱して表面酸化物を蒸発させ、その影響を受けないようにすることで、20万以上の大きなQが得られることが確かめられた23)。超高真空中で、変調したレーザ光により振動させてQを測定した。このような大きなQを持つ振動子に共振周波数の周期で信号が入力されると微細なエネルギでも蓄積され、また共振周波数の変化による位相変化も大きいため、高感度な振動型センサを実現できる。

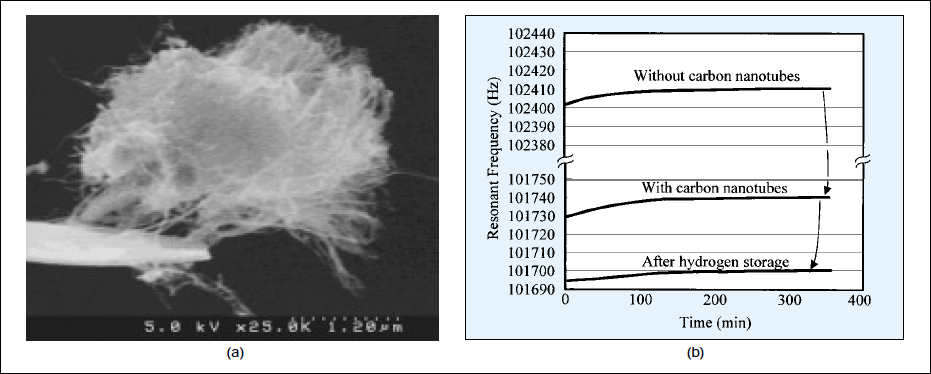

図6-10は厚さ20nmシリコン片持ち梁にカーボンナノチューブ(CNT)を形成した時の共振周波数変化と、さらにそのCNTに水素を吸蔵させた時の共振周波数変化からCNTへの水素吸蔵量の測定を行ったものである24)。この実験結果では6重量%の吸蔵であった。水素吸蔵を最大にできるCNTの条件を見出すことで、燃料電池自動車などに必要とされている安全な水素貯蔵技術への道が拓けることが期待できる。

(江刺正喜、小野崇人 東北大学)

図6-10 厚さ20nmシリコン片持ち梁上のカーボンナノチューブ(a)と共振周波数変化によるカーボンナノチューブの水素吸蔵量の測定(測定結果:6 重量%)(b)

6.1.6 おわりに

露光技術に関係したマイクロマシンについて述べてきた。この他、電子ビーム露光装置のための部品などにマイクロマシニングを応用する研究なども行なわれており25)、今後ますます重要な技術になる。

(江刺正喜、小野崇人 東北大学)

![ライトエッジ No.23 [特集号]ウシオの露光装置](./content_file/file/lightedge_23.png?_size=1)