光技術情報誌「ライトエッジ」No.24(2002年4月発行)

第11回マイクロエレクトロニクスシンポジウム

(2001年10月)

高重ね合せ精度に対する分割投影露光機スケーリングの効果

/多層PWB フォトリソグラフィープロセス

Effectiveness of Projection Exposure Scaling function for High Overlay Accuracy/PWB Photolithography Process

松木 俊行 田中 米太

Toshiyuki Matsuki Yoneta Tanaka

ウシオ電機株式会社 システム事業部

USHIO INC. Systems Division

There are three typical challenges in manufacturing printed-circuit boards: enhancement of the overlay accuracy of the exposure pattern, decrease in the fine pattern size, and enhancement of the product yield. To meet these challenges, the step-and-repeat projection exposure method using an Auto-scaling function is effective. It can be considered as essential in the future to introduce the step-and-repeat projection exposure system into production of the interposer boards for BGAs/CSPs, which are expected to increase in its production volume.

1.はじめに

近年、MPU パッケージに代表されるプリント板には、高解像力、高重ね合わせ精度化が要求されている。ウシオ電機は高解像力及び高重ね合せ精度の達成と歩留まり向上を開発ターゲットに、プリント基板用分割投影露光装置を開発した。

分割投影露光方式は要求重ね合せ精度が±30um以下、パターン最小線幅が50um以下の製品に有効と考える。また、マスク欠損に起因したワーク連続欠損が問題になるような場合にも有効である。

プリント基板は処理工程を経る間に非対称な基板伸縮を起こし、重ね合せ精度の悪化を招く。従来の露光装置はこの問題をマスク補正により軽減してきた。しかし、基板伸縮量は同一基板内の場所で差がある等、従来方式では重ね合せ精度の高精度化や歩留まり向上に限界がある。

この様な理由から、プリント基板露光の高精度化には分割露光及び基板伸縮に対応できるオートスケール(投影倍率を可変して基板に露光)の採用が不可欠である。

また、投影露光装置ではオフアクシスアライメント方式を採用するのが一般的であるが、アライメントをクローズドループ化することが難しい。我々はオンアクシス非露光波長TTLアライメント技術でこの問題点を解決した。

今後のプリント基板製造工程ではステップアンドリピート分割投影露光装置のプロセスへの適用が最も重要な課題と考える。

2.基本性能

2-1.投影レンズと解像力

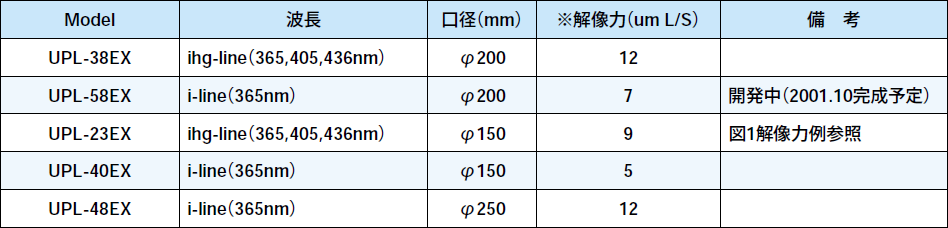

弊社露光装置では標準的に有効口径Φ200mmの投影レンズを使用している。また、Φ150mm高解像力対応、Φ250mm大面積対応のレンズも搭載可能である。これら各種投影レンズの仕様を表1に記している。用途に合わせ解像力5umL/S(365nm)から12umL/S(365nm,405nm,436nm)のレンズを揃えている。

弊社投影レンズの特徴としてDOF(焦点深度)が

挙げられる。±40~50um(Range:80~100um)のDOFを確保しており、有効露光エリア(レンズ口径)内での基板厚バラツキ、ワーク反りがDOF範囲以内であれば全面で良好なパターンを形成できる。

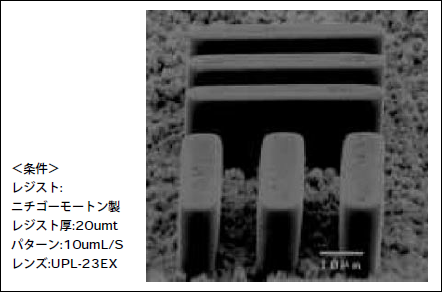

一般的に解像力はドライフィルムの最小解像線幅で規定される場合が多い。弊社分割投影露光装置の解像力例としてメッキ用ドライフィルムレジストのパターン形状SEM写真を図1に紹介する。

表1. レンズ仕様

図1 ドライフィルムレジスト解像例

2-2.アライメント方法

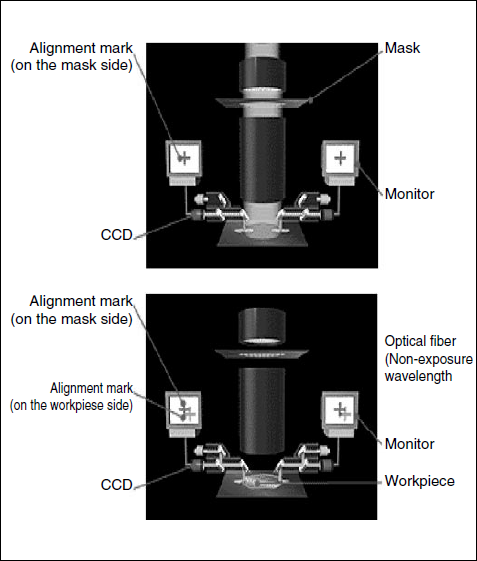

弊社分割投影露光機ではTTL(Through The Lens)オンアクシス非露光波長アライメント方式を採用している。オンアクシスとは、マスクアライメントマークとワークアライメントマークを同一のアライメント顕微鏡(CCD カメラ)に投影する方式で、後述するオートスケール機能(クローズドループ制御が必須となる)には非常に有効な方法である。また、同一の顕微鏡でアライメントが可能な為、マスクの絶対位置補正等が不要で、装置運用が非常に容易になるメリットも備えている。

TTL方式では、マスクマーク像を投影レンズでワークステージ近傍に載置されたミラー上に投影する。ミラー上に投影する為、レジストを感光させる事がなく、露光波長を使用することができる。ミラー上で反射したマーク画像を顕微鏡に映し、位置を記憶、次に、非露光波長(ハロゲン光:546nm)でワークマークを顕微鏡で観察し、記憶していたマスクマーク像との相対位置を算出、ワークステージを移動しアライメントが完了する。

露光波長を使用する為、露光時に投影される像を直接見ることができる。また、マスク及びワークマークを個別に観察する為、マークの形状、大きさ、サイズに制約なくマークのデザインが可能になる。

2-3.オートスケール

プリント基板材料はプロセスによってパターン伸縮が発生し、伸縮量は250~500PPM程度になる。この伸縮量はロット毎にばらつくだけでなく、同一ロット内でも200PPM程度にまで及ぶ場合がある。また、プロセスだけでなく基板のデザイン等に依存し、同一基板内でも場所により伸縮量はばらついている。このように実際の基板伸縮量は基板個々の特性、プロセス履歴に依存する為、予測する事は難しく、マスク補正方式では高精度な重ね合せを実現する事が困難であった。

弊社露光装置のオートスケール機能は、投影倍率を変える事でワーク上に投影されるマスク投影像を拡大縮小する機能である。分割露光する事で、基板上の場所による伸縮量バラツキにも対応でき高精度な重ね合せが可能になる。投影倍率は実際のワークアライメントマークのピッチを計測し、マスクマークピッチと比較する事で最適化される。

以下にオートスケールを使用したアライメント手順を簡単に紹介する。(図2 アライメント模式図参照)

[手順1]マスクとアライメント顕微鏡視野の相対位置をキャリブレーションする。露光波長でマスクマーク像をミラー上に投影、直接顕微鏡で観察し、検出したマーク位置を記憶しておく。この状態では顕微鏡視野内にマスクマークしか存在せず、ワークマークとの干渉等は一切ない。

[手順2]ワークマークを検出する。アライメント顕微鏡視野内にワークマークが入る様、ワークステージが移動する。ワークマーク検出時は既述の様に非感光波長を照明光に使用し、アライメント顕微鏡から導入される。この様に、ワークマークはマスクマークに関係なく単独で検出される。ワークマーク検出時には、記憶していたマスクマークとの相対位置ずれ量、及び、マスクマークピッチとワークマークピッチから最適投影倍率を算出し、ワークステージの移動、投影倍率設定を行いアライメントが完了する。

以上の方法でTTLオンアクシス非露光波長アライメントが可能になる。

図2 アライメント

3.オートスケールの効果

弊社では、サンプル基板を実際に露光し、ワーク全面での重ね合せ精度評価を行った。以下、評価結果を紹介する。

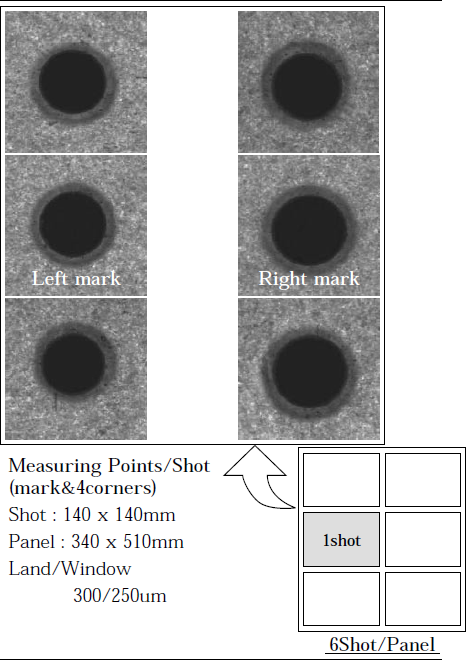

3-1.プロセス

今回の評価では、全面Cu銅張板にセミアディティブ法で第1層Cuパターンを形成、第2層にはソルダーマスクの開口パターンを露光し、2層間の重ね合せ精度を測定した。510X340mm の基板に1ショット140X140mm パターンを6 面付けし、測定ポイントは、各ショットのアライメントマーク部(左右2ポイント)、および4隅の計6ポイント、ワーク面内36ポイントとした。

露光機には、全面一括のフィルムコンタクト露光機、および、弊社製分割投影露光機(UX-5038SC;有効口径Φ200mm以下ステッパ)を使用し、①第1層、第2層共コンタクト機、②第1層コンタクト機、第2層ステッパ、③第1層、第2層共ステッパの3条件で精度比較を行った。

各条件につき基板15 枚(ステッパ90ショットに相当)を処理、測定にはクイックビジョン(ミツトヨ製)を使用した。(図3.参照)

図3 精度測定ポイント

3-2.重ね合せ精度(実績)

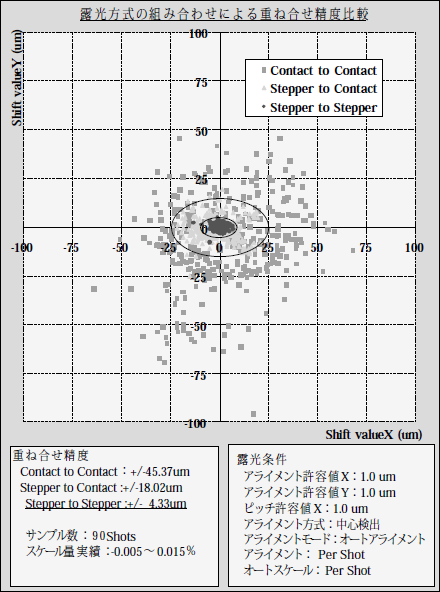

重ね合せ精度評価結果を図4に示す。グラフは第1層ランドパターンに対する、第2層ソルダーマスク開口パターンの相対位置ずれの分散(X、Y方向)を表している。

第1層、第2層共、コンタクト露光機を使用した時の重ね合せ精度は、基板全面で±45um(3σ)にも達する。このずれの要因は以下が考えられる。

- ① フィルムマスク自身の精度

- ② フィルムマスクの取付け状態

- ③ プロセスによる基板伸縮量のばらつき

(基板毎、Lot 毎、基板上の位置、X 、Y 方向の伸縮量の差等) - ④ アライメントのバラツキ

これら不規則なバラツキは予測する事が難しく、予めマスクで寸法補正する事はできない。また、伸縮量はパターンの疎密にも依存する為、量産ラインではさらにばらつきは大きくなると思われる。

第2層を弊社ステッパで処理すると重ね合せ精度±18.0um(3σ)と大幅に改善される。これは、上記①、②の露光時に発生するバラツキが無くなる為である。

第1、2層共、弊社ステッパで露光した場合、基板全面の重ね合せ精度は±4.3um(3σ)を達成している。主要因は以下と考える。

- ① ガラスマスクを使用しており、露光時のマスク像が歪まない。

- ② 分割して露光される。

- ③ プロセスによる基板収縮量のうち、X,Y方向の基板全体に均一にかかる収縮量は、オートスケール機能によりショット毎に合わせ込まれている。

更に、高重ね合せを実現する手段として、X、Y方向の収縮量(率)を計測、最適な変倍率を設定、露光する機能も既に開発済である。

これら結果より、ステッパで露光処理する層を増やす事により、重ね合せ精度が飛躍的に向上する。±20um以下の高重ね合せ精度を要求される次世代以降のPWBフォトリソグラフィープロセスでは、分割投影露光機の採用が不可欠と考える。

図4 重ね合わせ精度比較

4.今後の開発予定

弊社では、次世代以降の量産プロセス要求に対応する為、有効口径Φ200mmレンズ(UPL-58)の高解像力モデルを開発している。

[開発ターゲット]

- ① 解像力:7umL/S(弊社社内基準)

露光波長i 線専用。量産ラインで10umL/Sパターン(DFR 15umt )を安定して形成する。 - ① 面内パターン寸法

露光エリア(基板全面)でのパターン寸法の安性を確保。10umL/S ±1um をターゲットとしている。量産ラインでは、DFRの密着性等プロセスを考慮し、オーバ露光する事が想定される。これまでの実績から、開発レンズでは、最適露光量に対して40%のオーバー露光量を想定し上記ターゲットを設定している。 - ② 焦点深度(DOF)

上記①、②を±40um(Range:80um)の焦点深度内で達成できる。基板厚の面内ばらつきに対しても対応しており、良好なレジストパターンを形成する事ができる。