光技術情報誌「ライトエッジ」No.24(2002年4月発行)

電子材料10月号

(2001年9月)

全冊特集 IT時代を担う高速・高密度プリント配線技術

製造装置・プロセス技術編

分割投影露光装置

田 中 米 太*

土 屋 純 一**

投影露光方式の最大の特長は露光時にマスクとワークが非接触であることで、投影レンズによる分割露光方式はこれらの課題の解決に有効である。当社は、この分割露光をプロジェクション(投影露光)方式で世界に先駆け、リリースした。本稿では最新機種である「UX-5148 SC」の主な特徴を述べる。

開発背景

携帯電話、ノートPCなどの電子機器の小型・軽量化、高速・高機能化に伴ない、ここ数年の実装技術はQFPからBGA、CSP、MCMなどの新たな実装形態へと発展してきた。実装技術の変化に伴ないICチップを搭載するプリント配線板も微細化、高密度化が要求されてきた。この要求に応えるための新工法が、ICチップと同様、配線を積層する方式であるビルトアップ法で、特に近年の高密度プリント基板では役割が大きくなっている。

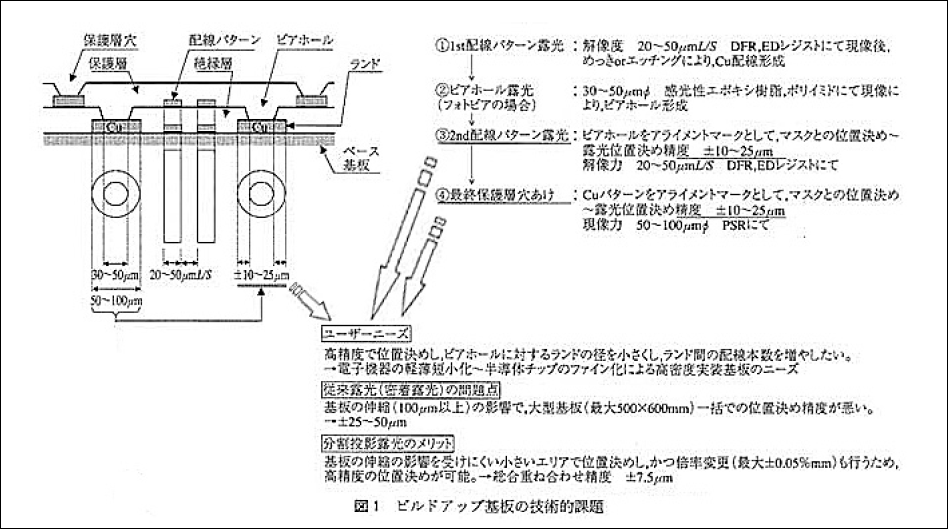

しかし、これら最先端のプリント基板はいくつかの問題点を抱えている(図1)。われわれは最新のプリント基板の抱える代表的な技術課題を以下と考えている。第1の課題は露光パターンの重ね合わせ精度向上、第2の課題はパターンの微細化に伴なう製品歩留りの低下である。

1. 露光パターンの重ね合わせ精度向上

プリント板は生産時の処理工程において非対称な基板伸縮を起こす。従来方式においては重ね合わせ精度悪化の問題をマスク補正により軽減していた。しかし、基板伸縮量は同一基板内でも場所による差がある。このため、マスク補正のみの基板伸縮対応では重ね合わせ精度向上に限界がある。

これらの問題を解決する方策として、分割露光という手法がとられることになる。100µm以上伸縮するプリント基板でも、小さいエリアに限定すれば伸縮は大幅に軽減され、その分、重ね合わせ精度が良くなる理屈である。

また、当社分割投影露光装置は、オートスケール機能(マスクの投影倍率を可変して基板に露光する機能)を持ち、分割露光でも吸収できない基板の伸縮バラツキに対応し、さらなる重ね合わせ精度の向上を達成している(±7.5µm)。

2. パターンの微細化に伴なう製品歩留りの低下対策

露光口径が200mmΦにも及ぶような場合、解像力は投影露光よりコンタクト露光の方が有利であることの認識が一般的である。しかし、この場合はガラスマスクを使用することが前提であり、マスクコストが大きくなってくる。また、コンタクト時のマスク汚れや欠損により対象となるパターンが微細になればなるほど歩留りを低下させる。

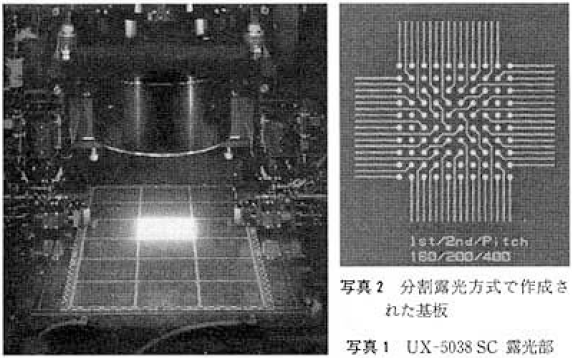

投影露光方式の最大の特長は露光時にマスクとワークが非接触であることである。したがって、投影レンズによる分割露光方式はこれらの課題の解決に有効である。当社は、この分割露光をプロジェクション(投影露光)方式で世界に先駆け、1999年4月にリリースした(UX-5038 SC、写真1、写真2参照)。

いずれにしても分割投影露光が有効となる目安は要求重ね合わせ精度が±30µm以下、パターン最小線幅が50µm以下の製品と考える。また、マスク欠損に起因したワーク連続欠損が問題になっているような場合にも有効となる。

装置の特徴と仕様

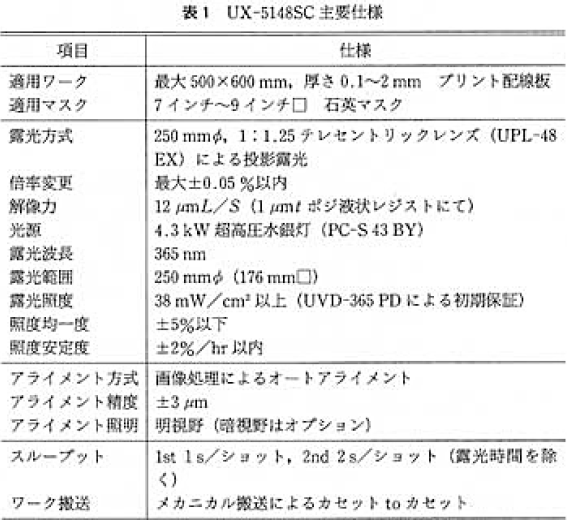

分割投影露光装置の最新機種であるUX-5148 SCの主な特徴を以下に述べる。

- ① 最大500x600mmのプリント配線板に、1ショット最大177mm□(250mmΦ内接する任意な角)で分割露光を行う。

- ② 有効露光エリア250mmΦ、解像力12µm(1µmtポジ液状レジストにて)、倍率1:1のテレセントリック投影レンズを使用している。1ショット最大177mm□、または、250mmΦの内接する長方形の露光を行う。

- ③ 各ショット毎に、アライメント精度±3µmの画像処理オートアライメントを行う。

- ④ 各ショット毎に、 最大±0.05%の投影倍率の変更が可能である。 主な装置仕様は表1の通りである。

なぜ分割露光方式が有効なのか

従来の密着露光方式では、生産効率を考え、大型のプリント配線板を、全面一括で露光する方式がとられてきた。ところが、ビルトアップ基板では、高密度化対応で、40~50µmΦのビアホール形成、30~50µmL/Sの配線パターン形成が求められている。また、直近のニーズとしては、ビアホールに対するランド径を小さくし、ランド間の配線本数を増やしたいというものがある。

これらのニーズに対応するためには、アライメント(位置決め)精度を向上させる必要があるが、従来の一括露光方式では困難である。なぜならば、プリント配線板では、プロセス上の問題で、基板が100µm以上伸び縮みすることが知られており、この大きな伸縮のある基板で、上述のファインパターンを精度良くアライメントし、露光することは、従来の一括露光では困難だからである。

そこで、分割露光が意味をなくしてくる。大型のプリント配線板では100µm以上ある伸縮も、小さいエリアに限定して見た場合には、伸縮は大幅に軽減される。つまり、基板の伸縮に影響を受けない小さいエリア(~176mm□)でアライメントし、そのエリアだけを露光することでこの問題は解決することになる。ワークステージをX-Y方向に駆動させ、繰り返しアライメント~露光を行い(ステップ&リピート)、プリント配線板全面を露光する方式が分割露光である。UX-5148 SCの場合、投影露光方式を採用しているため、1ショットのエリア内で、プリント配線板の伸縮に対応し、最大±0.05%の倍率変更(スケール調整)も可能である。このように実際の基板伸縮量は基板個々の特性に依存する。したがって、マスク補正方式では高精度な重ね合わせを実現することが困難であった。

当社装置のオートスケール機能は投影倍率を変えることでワーク上に投影されるマスク投影像を拡大縮小する機能である。投影倍率は実際のワークアライメントマークピッチを計測し決定される。さらに分割露光は、結果的に、マスクサイズを小さくできる(7~9インチ□)ことになり、微細化対応のための石英マスクのイニシャルコストの低減に役立つ。

マスクダメージのない深い焦点深度の投影露光方式

従来のプリント配線板に使用される露光方式は、拡散光あるいは平行光による密着露光が主流であった。従来の露光方式では、マスクにレジストが付着(液状レジスト、ソルダレジストの場合)するため、マスクダメージ回避(マスク交換)によるランニングコスト上昇、基板のパターン欠損による歩留り低下が問題となっていた。

UX-5148 SCは、投影露光方式のため、マスクと基板が投影レンズを介し完全に分離している。そのため、マスクダメージはなく(半永久的に使用可能)、基板のパターン欠損は皆無である。また、本特徴は、微細化対応で求められる石英マスクの使用を現実化させることになろう。仮に従来方式のままでマスクをフィルムマスクからガラスマスクに変更した場合、マスクコストが2桁程度違うためランニングコストを大幅に圧迫することとなる。

さらに当社の投影露光方式はNAが0.04から0.06程度に設定しているため、焦点深度が深い(±50~100µm)という特徴を合わせ持つ。これは、パターン形成やビアホール形成に使用するドライフィルムレジスト、ソルダレジストなどの厚膜レジストを露光する場合に有効である。また、この特徴は、プリント配線板の反り、うねりに対応しやすいことも意味している。当社では、半導体やTAB露光の市場で、投影露光方式の光学系については十分な実績を積んできており、ユーザーの要望に合わせた解像度、露光面積などにも対応が可能である。

TTLオンアクシス非露光波長アライメント

本装置のアライメント方式は、マスクとワークのアライメントマークを個別に検出し、位置合わせを行うTTLオンアクシス非露光波長アライメント(ミラーアライメント)方式を採用している。

投影レンズは一般的に露光波長で収差が出ないような設計を行っている。高い解像力が要求されないような場合は、感光材に反応しない546nm(e線)と露光波長の2線で収差補正を行う。しかし、本装置のように高い解像力と広い有効露光領域で露光を行うような場合では、前述の方法による設計が困難となる。したがって、高解像力化と有効領域の拡大に対応するには、投影レンズを通った露光波長でマスクマークとワークマークを観察し、相対位置をアライメントする必要がある。しかし、アライメント時に露光光を照射すると、アライメントを行わないマスクとワークの相対位置は当然のことながら合っていない状態なので、位置が合っていない状態のまま露光されてしまう結果となる。また、ドライフィルムレジストでは露光時に着色するのが一般的で、ワークのマークの視認性がアライメント途中に変化することにもなる。このような問題点を解決するための方法がミラーアライメント方式で、まずマスクアライメントマーク付近に露光光を照射し、アライメントマークをワークステージのミラー上に投影する。アライメント顕微鏡にてミラー上に投影された像を読み取り、位置を記憶する。この時、当然ミラー部分にしか露光光は照射されない。次にワークステージが移動し、ワークがセットされる。同時にアライメント系から非露光光(ハロゲン光源)がファイバを通してワークのマークに照明される。照明されたマークをキャッチし、画像処理の座標軸上に固定しているマスクのマークの位置にワークステージを移動させ、重ね合わせを行う。

これでマスクとワークのアライメントマークが完全に一致し、アライメントが完了する。アライメント光学系がワークステージ上より退避し、露光を開始する。

ダイ・バイ・ダイと擬似ダイ・バイ・ダイアライメント

本装置では1ワークに対し複数個のショットを行うことができる。この場合、前述したアライメント工程をショット毎に繰り返し、アライメントを行うこととなる。これはダイ・バイ・ダイアライメントと呼ぶ。ダイ・バイ・ダイアライメントではショット毎に前述のアライメントが必要となり、露光のスループットが低下する。スループット向上の方策として、アライメント光学系の挿入・退避の再現性が限りなく0に近いと仮定し、マスクマークをアライメントモニタの座標軸に固定、フリーズする作業を省略してアライメントを行うことも可能である。これを疑似ダイ・バイ・ダイアライメントと呼ぶ。

投影レンズの種類と解像力

当社露光装置に使用されている投影レンズは、有効口径が200mmΦおよび高解像力用として150mmΦ、さらに大面積用として250mmΦの3種類がある。またこれらのレンズの解像力および主波長は5µmL/S(365nm)および12µm(365nm、405nm、436nm)である。レンズの大口径化は非テレセントリックレンズを採用することにより比較的容易に解決できる。ただし、非テレセントリックレンズの場合、焦点深度は得られるものの凹凸があるワークで露光パターンが歪むといった不具合が発生する場合がある。したがって、当社の装置に搭載している投影レンズは、前述3種類ともテレセントリックタイプのレンズを採用している。

解像力はドライフィルムレジストの最小解像線幅で規定される場合が多い。しかし、実際の処理ではフォトソルダレジストや感光性絶縁材が使用される場合も多い。

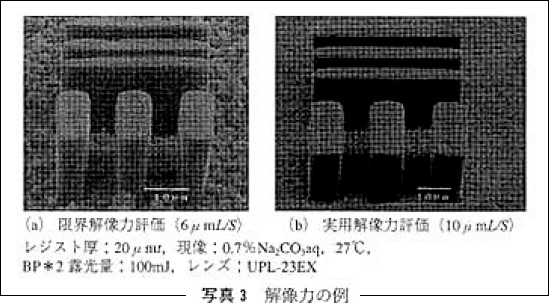

当社露光装置で処理した場合の解像力例としてセミアディティブめっき用としてニチゴーモートン提供レジストを投影露光で処理した場合のSEM写真を写真3に紹介する。

スループット

装置処理能力は処理時に選択されるアライメントモードに依存する。本装置は、前述のダイ・バイ・ダイ、擬似ダイ・バイ・ダイに加え、グローバルの3種類のアライメントモードを持っている。

- ① ダイ・バイ・ダイ

各露光処理時に、マスクアライメントマーク位置とワークアライメントマーク位置を直接アライメント行う。 - ② 擬似ダイ・バイ・ダイ

各ワークの第1ショット露光時に、マスクアライメントマーク位置とワークアライメントマーク位置を直接アライメントを行う。この場合、1枚の基板の処理を行っている間、マスクとアライメント顕微鏡の相対位置が変化しないと考えて処理を行っている。 - ③ グローバル

ワーク周辺の位置合わせ基準マークから設計上の露光位置を推定し、各ショットの露光を行う。

最も実用的なモードは擬似ダイ・バイ・ダイモードであり、その場合処理能力は1レイヤ当たりの処理時間=(アライメント時間+露光時間)xショット数+ワーク交換時間で、おのおのの時間はおおよそアライメント時間が1.5~2.0秒、ワーク交換時間が約10秒である。

実基板処理時のオートスケール有効性(推定)

実際の基板伸縮は基材材質、加工パターン、プロセス条件などいくつかの要因に依存している。当社装置は露光処理時に実基板の基板伸縮量の測定が可能である。測定ポイントは2カ所もしくは4カ所が装置仕様確定時に選択できる。通常のプリント板では縦方向と横方向で伸縮量に差がある。このため高精度の倍率合わせは縦横方向の伸縮量を測定し投影倍率を決定する方法が好ましい。当社が測定したサンプルでは、伸縮によるピッチバラツキは±4µm(3σ:5.5µm、マーク間ピッチ100mm)程度発生していた。また、基板個々およびショット毎に伸縮量は異なり、系統的な傾向もないことが分った。

現在、一般的に使用されている基板サイズは510mmx340mm程度から340mmx255mm程度の範囲である。上記データから考えると500mm方向ではばらつきが±20µmにも及ぶ可能性がある。これは当社でのサンプル処理時のデータであり、実ワーク処理プロセスにおける伸縮バラツキはさらに大きくなる可能性がある。

このような伸縮時の振る舞いから考えて従来のマスク描画時の寸法補正で基板伸縮に対応するのは限界にきている。たとえば±25µm以下の重ね合わせ精度が要求されるような場合は、製品歩留りを悪化させていると考える。

実基板処理時のオートスケール有効性(測定結果)

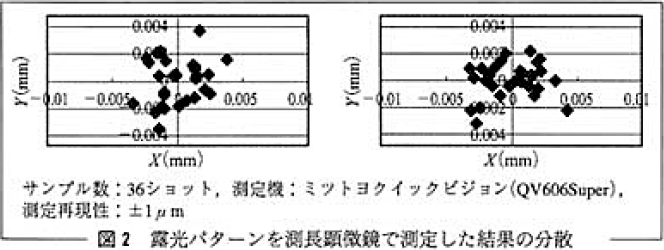

サンプル基板を露光処理し、アライメントマーク部のパターンズレを測定した結果について次に示す。基板は510mmx340mmで2列3行で6ショット露光を行った。露光時の処理レシピーはアライメント許容値がX、Y:±2µm、ピンチ許容値は±3µmである。ピッチ許容値はオートスケールでマスク寸法を補正する許容値である。当社が行った評価は露光領域を最適化することにより±5µm程度の重ね合わせ精度が得られている。図2に、当社での評価結果を紹介する。

プリント基板(ビルトアップ基板)を使用したパッケージ基板は、多ピン(700ピン以上)のIC(MPU、ASICなど)やMCMであり、最終製品はPCなどの情報機器である。多ピンのICでプリント基板を使う理由は、チップサイズが大きいための信頼性確保とコストと思われる。

これは、今後もこの方向で進み、かつ携帯電話などの情報端末が高機能化(PC化)してくれば、搭載ICも多ピン化されプリント基板を使うことになるだろう。

当社では1999年4月にプリント基板用分割投影露光装置をリリースした。装置の特長は投影レンズを採用したことによる露光時のワークとマスクの非接触化、非露光波長T TLオンアクシスアライメントの採用による高アライメント精度化、オートスケール機能搭載の3点である。特に重ね合わせ精度向上と非接触露光プロセスにより高い歩留りを得ることができる。また、露光時の精度が向上は露光以外のプロセスにおけるマージンを増加させることができる。今後、フリップチップ実装基板需要も増加してくることが予想される。このためにプリント板にはより高精度な露光技術が必要となると考えられる。このような技術トレンドの中で、分割投影露光の技術は必須になってくると考える。現状は、最先端のハイエンドパッケージやMCMの試作開発用途が主であるが、ここにきて量産のフェーズに移ってきた。量産対応の装置として今後、額縁露光、素数露光(マスキングブレード)、銅箔下パターンでのアライメント(X線アライメント)、ファインパターン(高解像力レンズ)に対応していきたい。

図2