光技術情報誌「ライトエッジ」No.26(2003年8月発行)

Electronic journal 第52回Technical Symposium

★マイクロマシン/MEMS徹底解剖Part.2-その設計・製造技術と装置-

(2002年10月)

マイクロマシン/MEMS用露光技術と

露光装置

ウシオ電機株式会社 システム事業部

第2技術部第1課 岡田 将一

マイクロマシンの誕生から十数余年が経過し、現在ではIT関連製品のみならず医療及び地球環境を考慮した省エネ製品にまで応用範囲が広がっている。昨今マイクロマシン業界では研究開発・試作の段階から量産体制の時期を迎え、今後更なる発展が期待できる産業であると考えられる。

ここにマイクロマシン製造技術には多種あるが、当社では重要な基本技術の一つである露光装置を製造している。近十年来、当社露光装置(主体は投影露光方式)においてもプリンタヘッド、各種センサ、水晶振動子、サスペンション等の用途に幅広く使用されるようになった。

今回の報告ではマイクロマシンと投影露光技術の関係について性能面及び量産化も視野にいれた解説を行う。

また、最後に当社が製作する露光装置の紹介を行い特徴的な部分を述べる。

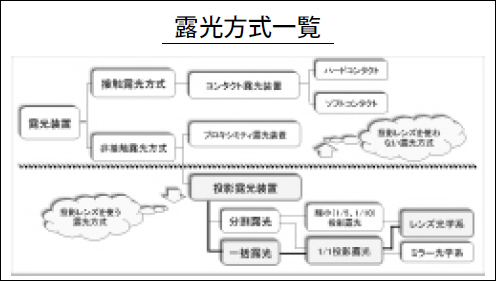

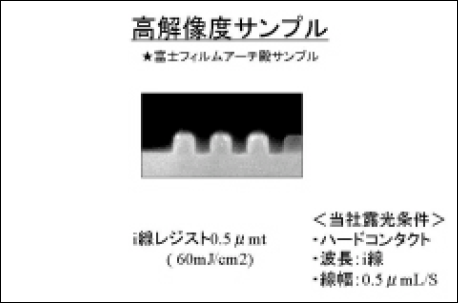

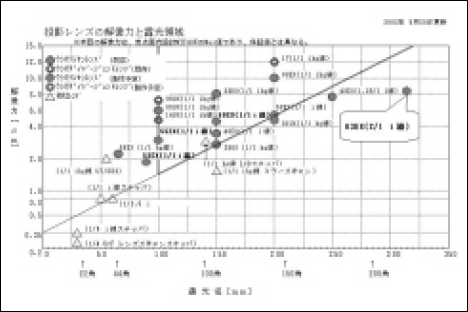

図1

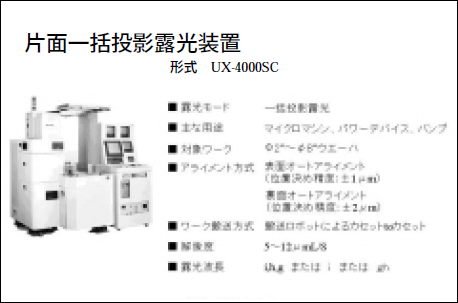

図2

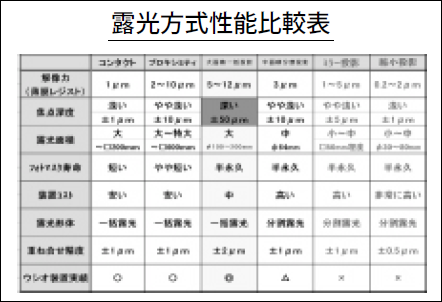

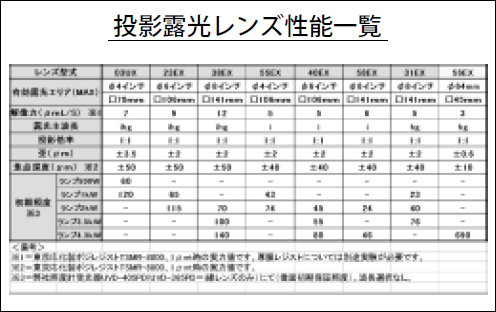

図3

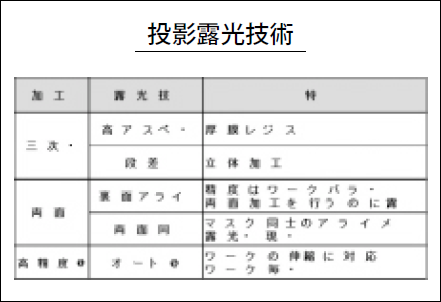

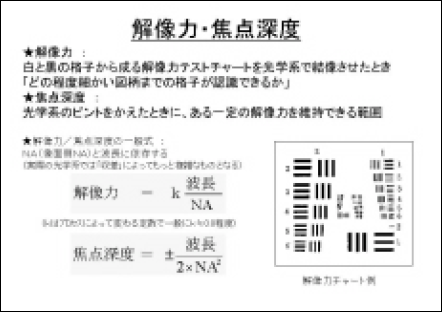

図4

1. マイクロマシンと当社露光技術 PART Ⅰ (主要技術)

マイクロマシンの大きな特徴は「三次元加工」「両面加工」「高精度重ね合せ」である。これらの性能を達成することがマイクロマシンを製造する上で大きな技術要素となる。

以下に各々の要素に対する当社投影露光装置の特徴を述べる。

図5

図6

図7

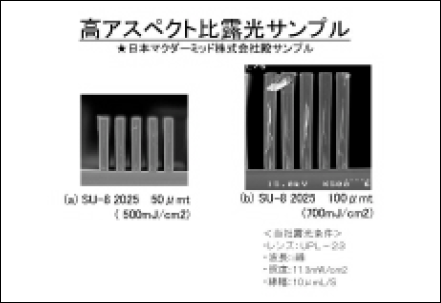

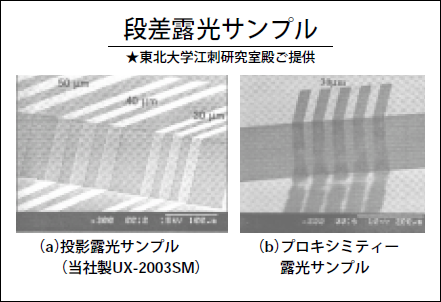

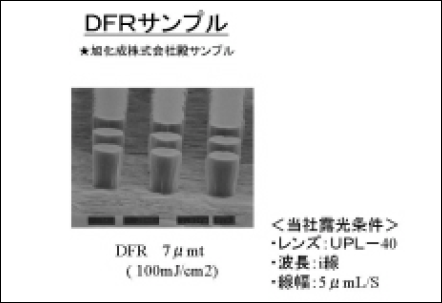

(1) 三次元加工

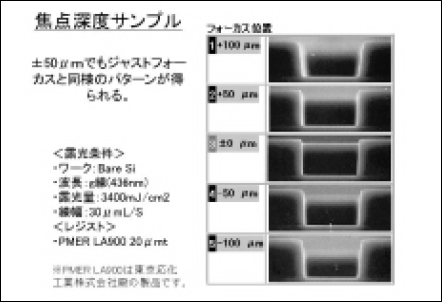

代表的な要素としては「高アスペクト比露光」及び「段差露光」である。これらの性能を達成するために、【大面積一括投影露光装置】を提案している。

これは従来のマスクとワークを近接させたプロキシミティ露光とは違い、マスクとワークの間に大面積(最大Φ200mm)一括の投影レンズを介したというところである。この投影レンズにより、深い焦点深度(参考例;レンジ100µm)を実現させた。深い焦点深度は厚膜レジストにおいて高アスペクト比露光を可能とした。むろん高アスペクト比を実現するにはレジストの影響も大きいのはいうまでもない。また、深い焦点深度は100µmの段差があっても段差の上下で同じパターンが容易に解像できることも可能とした。さらには側面露光にも応用可能であり、プロキシミティ露光に比較して投影露光方式の優位性は大きい。

上記のように立体的な加工を特徴とするマイクロマシンにとって、必要な焦点深度との関係が露光方式選定の際、投影露光を採用するかどうかの大きな判断基準となる。

図8

図9

(2) 両面加工

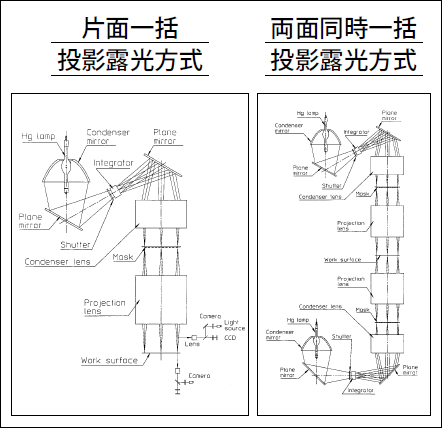

デバイスの両面に加工を行う際、当社露光装置では「裏面アライメント露光方式」及び「両面同時露光方式」を用いている。

「裏面アライメント露光」とは裏面に設けられたアライメントマークを用いて表面に露光するパターンの位置合せを行う一般的な方式である。

「両面同時露光」とはデバイス表裏面に露光するパターン(上下マスク)どうしを予め位置合せし両面を同時に露光する方式である。この両面同時露光は上下を一括で露光するため露光現像工程の半減につながり生産性の向上に寄与する。またプロキシミティ露光方式の場合、上下マスク間の隙間が1mm以下のためワークのハンドリングが困難であった。投影露光方式の場合はこの問題も同時に解決した。さらには表裏アライメントを上下マスクどうしで行うため、合せ精度の向上にもつながっている。ただし、装置の構成上(主光学系のパスが長い)、ワークサイズ(最大Φ6インチ)及び解像度に制約が生じるのも事実である。装置選定の際、重要な検討事項となる。

図10

(3) 高精度重ね合せ

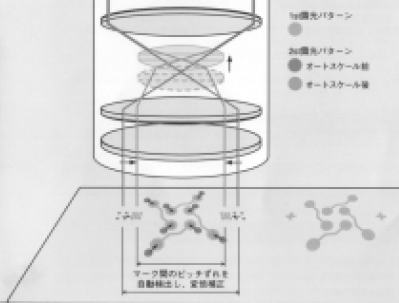

重ね合せ露光を行う際、昨今のアライメント高精度化により問題となっているのがワーク伸縮による重ね合せ時の位置ずれである。プロキシミティ方式ではマスク補正をかけることにより対応しているが、ワーク毎及びロット毎の補正ができないところが問題となっていた。当社の投影露光装置では1999年に開発した「オートスケール」機能によりワーク毎のバラツキをキャンセルすることを可能とした。このオートスケールとはワーク毎の伸縮量を自動測定&自動補正をかけるものである。

ただし、投影露光はレンズ歪(±1~2µm)が発生することを忘れてはならない。このため伸縮のないワークで超高精度(±1µm以下)の重ね合せを行う際には分割投影露光装置またはプロキシミティ露光装置を用いることになる。

図11

2.マイクロマシンと当社露光技術 PART Ⅱ (周辺技術)

マイクロマシンを量産化する上で「歩留まり」は必要不可欠の要素である。また、エッチング性能向上のための「オリフラエッジアライメント」、さらには当社の主力製品である「ランプ」についても述べる。

(1) 歩留まり向上

歩留まりを向上させる上でマスクダメージレスは必要不可欠の要素となる。マスクダメージはパターン欠損になるため歩留まりに直結することになる。

投影露光方式はマスクとワークが非接触のためマスクは洗浄無しで半永久的に使用可能である。さらに、マスクペリクルの採用も可能であるためその効果は非常に大きい。

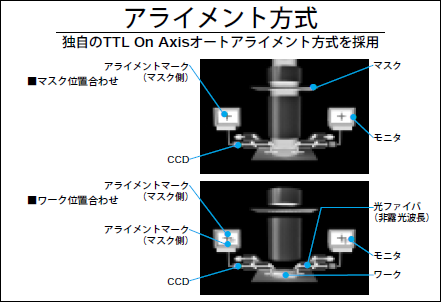

また、アライメントに当社独自のTTLオンアクシス方式を用いているためアライメントマークに制約がないことも歩留まり向上には大きな特徴であるといえる。

さらには、当社独自の搬送シーケンスにより高スループット化も実現した。

図12

図13

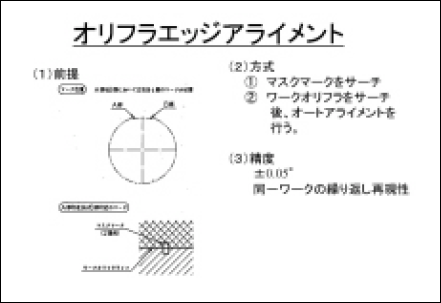

(2) オリフラエッジアライメント

露光&現像したワークの次工程として一般的にはメッキまたはエッチング処理が行われる。

本機能はエッチング処理を行う前段階として、露光パターンがウェハ結晶方位に合っていることを実現させた機能である。これはマスク専用マークとワークオリフラを当社独自のオートアライメントシーケンスにより±0.05°の繰り返し再現性で露光処理を行うものである。

図14

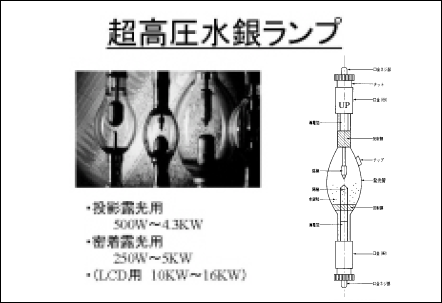

(3) ランプ

業界シェア一位を誇る当社の超高圧水銀灯(主力工場:姫路)である。昨今のレジストは厚くなり、それに伴い露光量も大きくなってきている。歩留まり向上のための高スループット化には露光時間を短くすることが必要となった。このためランプを高出力にすることが解決の手段となる。当社では投影露図13 光装置対応の自社製ランプとして500Wからスタートしたが、今では1KW、2KW、3.5KW、4.3KWまで幅広いニーズに対応可能なように露光装置の開発とともにランプの開発も行ってきた。今後もランプとのタイアップが益々望まれると考えている。

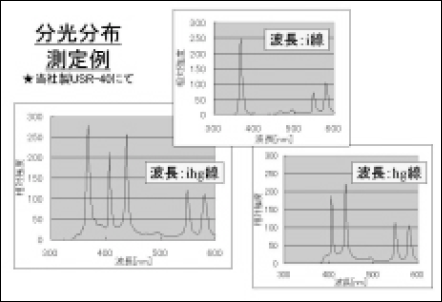

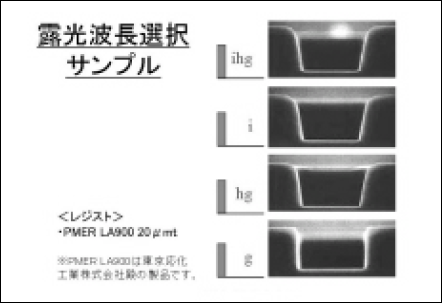

図15

図16

図17

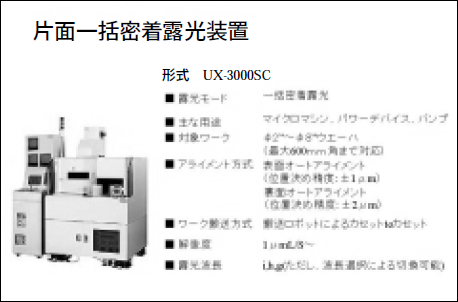

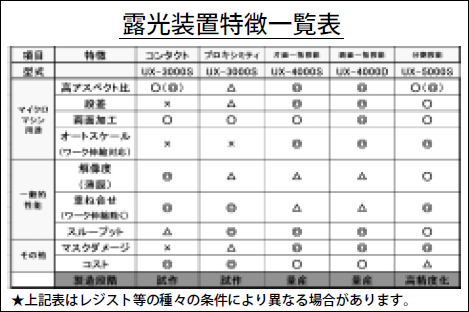

3.当社の露光装置

露光装置は露光方式により①コンタクト・プロキシミティー露光装置、②一括投影露光装置③分割投影露光装置の3種類に大別される。露光装置の性能(解像性能・重ね合わせ性能)や生産性(処理能力・装置コスト)は露光方式によって大きく左右される。

上記3種類の露光装置の特徴を以下に述べる。

(1) コンタクト/プロキシミティー露光方式

マイクロマシン加工に最も多く用いられていると推察される。理由は装置導入の低コストである。さらには性能面(当社装置仕様:解像力1µmL/S、表面アライメント精度±0.5µm、タクト25秒/枚)でも優れており試作段階での導入には適していると考えられる。しかし、先に述べたマスク・ワークの接触によるマスクダメージ等種々の課題により量産では問題が生じる可能性がある。

図18

図19

(2) 一括投影露光方式

マスクダメージレス及び「高アスペクト比露光」「段差露光」に対応した深い焦点深度、さらにはオートスケール機能を特徴とする。量産に最も適した露光方式であるといえよう。しかし投影レンズ歪の問題により実用的な重ね合せ精度は±2µm程度である。また投影レンズ解像力は露光エリアの大きさ・及び使用波長領域と反比例の関係にある。この方式では解像力・歪・露光エリア・露光波長など適切な投影レンズの選択が重要なポイントとなる。

図20

図21

(3) 分割投影露光方式

露光エリアは小さい(Φ65mm)が高解像・低歪の投影レンズ及び高精度なステージにて解像性能・重ね合わせ性能どちらも高い基本性能を備えている。ただし装置価格が高価となるのがネックにはなる。しかし、昨今の高精度化要求により半導体製造技術とタイアップして使用例が増えるものと予想される。

上記のように各種露光方式にはそれぞれ特徴があるため試作、量産、高性度化の段階に応じて装置を使い分ける必要があると考えられる。

尚、いずれの露光方式においても要求に見合う適切な「解像性能」「重ね合わせ性能」「生産性」「コスト」が露光装置選定の第一の基準となる。

図22

図23

図24

図25