光技術情報誌「ライトエッジ」No.29(2007年8月発行)

電子材料(工業調査会)

(2006年11月)

フォトレジスト塗布・露光・

現像プロセスについて

(塗布・露光を中心として)

ウシオ電機株式会社 システムカンパニー

川北 正人

1. はじめに

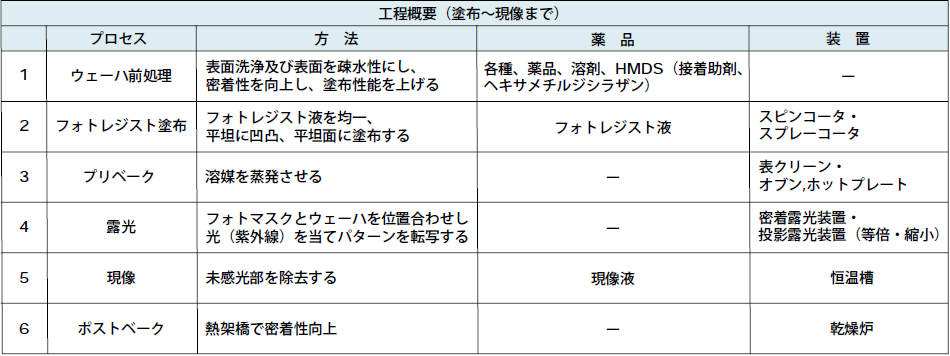

MEMS(Micro Electro Mechanical System)とは、電気回路と微細な機械構造を一つの基板上に集積させたデバイスであり、フォトリソグラフィなど微細加工技術を駆使して作られている。高性能、高機能のキーデバイスとしてバイオ・携帯・車載用等各分野で期待されている。今回は、MEMSの製造プロセスの一工程であるフォトリソグラフィについて述る。フォトレジスト塗布から現像までの概要は、表1を参照されたい。フォトリソグラフィとは、基板上(ウェーハ)にフォトレジスト(光感光性樹脂)を塗布した後、フォトマスク(ガラス基板上に回路パターンが描画された原板)のパターンを光(紫外線)で転写し、現像する技術である。この工程では、フォトレジストを使用する。フォトレジストは、感光性機能分子を含む高分子化合物からなり、液状のものが主となる。通常ウェーハにレジスト塗布後、プリベーク、露光、現像、ポストベークを経てパターン転写となる。パターン露光された部分が現像で無くなるポジレジストと露光部分が残るネガレジストがある。また、超微細加工向きに、電子線、X線に感光されるレジストもある。

表1

2. フォトレジストの塗布

2-1.平坦面への塗布

フォトレジストの塗布は、通常ではスピンコータ(スピンナー)という装置を使用し、平坦面に均一に薄膜(1µ厚程度)塗布する。塗布方式は、ウェーハ上に、フォトレジスト液を一定量滴下し、ウェーハを高速回転し、遠心力によって塗布する。塗布膜厚制御は、フォトレジストの粘度、ディスクの加速度、回転数、時間等で決定する。通常は、フォトレジスト塗布前に、ウェーハの水酸基(水酸基がウェーハに吸着されているとレジストがはじかれる)を除去し疎水性を増す為に、HMDS(ヘキサメチルジシラザン)を塗布する。塗布方法は、直接塗布とベーパ塗布がある。その後フォトレジストの塗布を行う。また、MEMSでは、フォトレジストを厚く塗布したいケースもある。スピンコータでは、数十ミクロン程度の厚さまでは、塗布可能であるが、回転中は、遠心力で周囲に広がったフォトレジストが、表面張力の為、縁で盛り上がるエッジビードという現象を生じる場合がある。それは、回転中に乾燥してしまうからである。その対策としては、密閉チャンバー或いは蓋付きステージにて回転させると、回転中は内部が溶剤の蒸気で満たされている為、停止後に乾燥させれば平坦に塗布が可能となる。更に100µ以上の膜厚が必要な場合には、スピンレスコータ等各種コータがある。

2-2.凹凸がある立体面への塗布

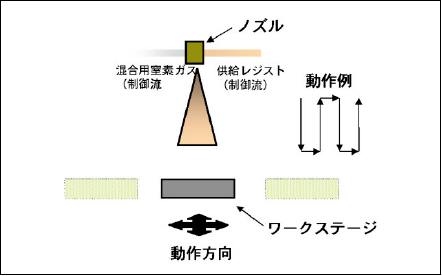

一方、MEMSでは、平坦な表面ではない、すなわち凹凸がある基板に塗布したいニーズがある。この場合、回転式のスピンコータでは表面張力により凹凸の角の部分でレジストが切れてしまい塗布が困難である。図1の塗布概要で示したようにフォトレジストをスプレーを使って塗布する方式がある。各社より、いろいろな方式(スプレーノズル可動、ウェーハステージ回転等)のスプレーコータが開発されている。弊社では、二流体混合方式でノズルからフォトレジストを微粒子にして噴出するスプレーコータを開発している。(図2)10倍程度に希釈したフォトレジストを使い、圧縮窒素で送り出すと混合された液体が吹き出し、微粒子となりウェーハに着弾するという構造となっている。ウェーハステージは、温度が調整でき、微粒子が表面に付着して乾燥する速度を制御している。スプレーノズルは固定で、ウェーハステージをスキャンし塗布する。このステージは、コンピュータコントロールにより精密に制御でき、フォトレジストを均一に塗布出来る。また、メンテナンス性も考慮し、配管系部品の交換や駆動部部品の交換などが容易に行えるようにレイアウトを工夫している。

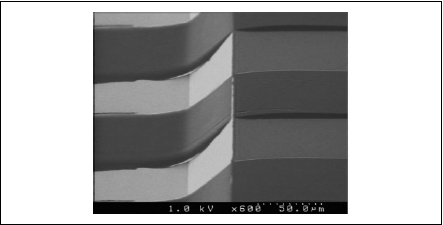

また、従来のスプレーコータ塗布でも、立体構造の凸部でのフォトレジストの膜切れ(図3)が起きたり、段差基盤のボトム部でのピンホール欠陥の発生、さらに膜厚均一性等に課題があった。これは、基本的にスプレー方式は、塗布されるウェーハとスプレーノズル離れている為(通常数cm程度)、僅かなスプレー条件の揺らぎや変化に対し、不安定であり、雰囲気の影響を受けやすい。かつ、その傾向を明確に掴み、コントロールできていないからと考えている。さらに、フォトレジスト塗布結果に大きな影響を及ぼす乾燥条件は、流体条件により変化する。そのため、乾燥条件と流体条件を複合して捉えないと、トラブルを生む原因となる。

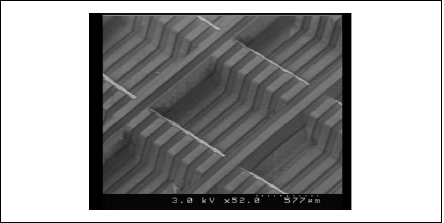

本装置では、気液混合流体の流体条件を制御する事により、スプレーの安定性を向上させ、かつ、フォトレジストの乾燥条件も加熱温度を最適化し、これらの問題を解決した。実際のコーティングし露光・現像した、SEM写真を図4に示す。(ターゲット膜厚3µmに対し、平均2.87µmの膜厚が得られている)

以上の結果より、凹凸構造への塗布においては、スプレーコーティングが適していることがわかる。

また、スプレーコータは、90数パーセントフォトレジスト液を捨てるスピンコータに較べ、省液システムといえる。

スプレー方式以外での段差部への塗布は、ディップコーティング、電着レジストコーティング(導電性基板)等の方法がある。

図1 スプレー塗布概要

図2 スプレーコータ外観

図3 従来のレジストコータに拠る段差部塗布の例

(角部が塗布できていないのがわかる)

図4 SEM写真(使用レジスト:東京応化工業製OMR83)

3. プリベーク

フォトレジストの溶剤を除去するために行うベーキングで各レジストごとに温度と時間が設定されている。通常ベークプレート(ホットプレート)上にウェーハを載せ昇温したり、クリーン・オーブンといった加熱装置を使用する。ベークでの問題点は、ベーク時間とエッジビード対策である。特に100µ以上の厚膜レジストにおいては、昇温時ウェーハ上のレジストが流動しさらにエッジ部の表面張力を受け大きなエッジビードを形成してしまう。最適な昇温プロファイルを得る事が肝要である。

ベーク方式には、プロキシミティ方式や吸着方式、コンベア方式等があり、またそれらを組み合わせることも可能である。最適なプリベーク作業を行わないと、後工程の露光で解像力が出なかったり、露光不良を起こす原因となる。フォトリソ工程においては大事なプロセスである。

4.露光

フォトマスク上のパターンを正確に基板上(ウェーハ)のフォトレジストに転写する作業である。フォトマスクと基板(ウェーハ)を密着させて露光する密着露光と投影レンズによってマスクパターンを転写する投影露光がある。通常マスクアライナと呼ばれるのは、密着露光である。

光源には紫外線を用い、其の波長はフォトレジストの感光域によって決定される。パターンの基となるフォトマスクは、通常石英ガラスが使用され、其の上にクロムでパターンが作られる。マスクの製造には電子線描画装置が使用される。

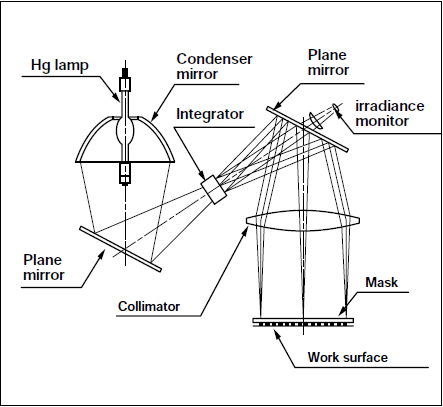

4-1.密着露光

密着露光とは、マスクとウェーハを密着させて露光する方式をいう。マスクとウェーハに空間(ギャップ)を空けて露光する方式をプロキシミティ露光と言う。(主たるな装置では密着露光とプロキシミティ露光を一つの装置で併用出来る)まずマスクの位置併せ用マーク(以下、マーク)とウェーハ上のマークとの位置合わせを行うため、ウェーハと数µmのギャップを置いてマスクを対向させる。フォトマスクを越しに顕微鏡にてウェーハのマークにマスクマークを合わせ(アライメント)両者を密着させる。次にマスクの上から水銀ランプで光(紫外線)を照射し露光する。密着露光はシンプルであるにもかかわらず、1µm位のパターンまで形成することが出来る(真空にて密着の場合)。また、表面と裏面に顕微鏡を配置すれば、両面への位置合わせが出来、両面への露光が可能だ。但し、位置合わせ後に密着させるときに若干の位置ずれが起きる可能性がある。また、マスクとウェーハの間にゴミが挟まれるとパターンに欠陥が生じたり、高価なフォトマスクを損傷(傷つける)する可能性がある。光学系統図を図5に示す。

図5 密着露光光学系統図

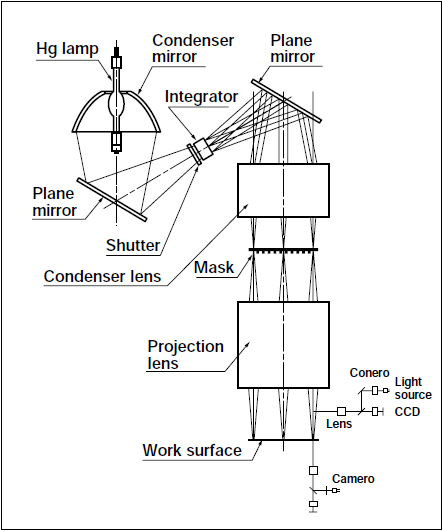

4-2.投影露光

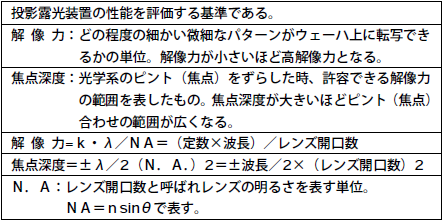

フォトマスクをウェーハに密着させず、マスクのパターンをウェーハ上に投影する方法には、等倍に投影する投影露光と、縮小投影露光がある。ステッパと呼ばれる縮小投影露光装置が、ファインなパターニング(1µL/S以下)でよく用いられている。ステッパには、開口数(NA)が大きなレンズが採用されており、解像力が高いが、焦点深度は浅くなる為、平坦部での露光に限られる。これに対し、MEMS独特な段差のあるウェーハ(基板)に露光する場合には、焦点深度が深い露光装置が必要となり、開口数(NA)が小さな投影露光装置が使用される。解像力と焦点深度の定義を表2に示す。等倍投影露光の光学系統図を図6に示す。MEMS特有な高アスペクト比の構造体を作成するには、エポキシ系レジストのSU8(化薬マイクロケム製)等が永久レジストとして使用される。数十ミクロンの厚膜に対し、垂直に露光する場合には、等倍投影露光の焦点深度(100µ程度)が武器になる。解像力は、焦点深度とトレードオフの関係で3~5µL/S程度とステッパと比べると良くない。

投影露光装置のメリットとしては、マスク、ウェーハ間でゴミを挟むことによる欠陥がないこと、位置合わせの精度が上がること、マスクの寿命は半永久的になるなどが挙げられる。

弊社では、MEMS製造向け焦点深度が深い等倍投影露光装置を量産している。

次に、立体構造マイクロマシニングに適するウシオ一括投影法の紹介をする。従来の密着方式でマスクパターンを転写する場合、約50µm以上マスクとワークが離れるとパターンはよく転写できない。段差が大きい場合は、投影レンズ搭載の投影露光装置を用い、マスクパターンをレンズを介してウェーハへ転写する。そのレンズは、焦点深度が深く設計されており、求める解像力にもよるが、100µm程度の段差部に一括パターニングが可能である。

装置の主な特長は、以下となる。

- 1) 深い焦点深度(±50µm)を持つ自社開発投影レンズの搭載、解像力は3~9µL/S

- 2) 最大8インチまでの大面積一括露光

- 3) 両面(ワークの表と裏)露光を可能とした※裏面アライメント機能(オプション)の搭載タクト、精度に優れる両面同時露光装置もラインアップ。

また、露光後、PEB(Post Exposure Bake)と呼ばれる軽い熱処理を行う場合がある。

※裏面アライメント機能とは、ワークの裏面にあるパターンでマスクとのアライメントを行い、ワークの表面を露光する機能

図6 等倍投影露光光学系統図

表2.解像力と焦点深度

5. 現像

パターン部以外のフォトレジストを除去する作業であり、各レジストに応じた現像液がある。現像方法としては、ディップ(浸漬)現像、スプレー現像があり、レジストに応じて使い分ける。

厚膜レジストに対しては、現像時間が掛かり過ぎる事が課題だ。いかに現像に係わる温度をコントロールすることが、大幅な時間短縮に繋がる。

現像後は専用リンスや純水でしっかり洗うことが肝要である。洗浄後、乾燥となる。通常は、スピン・ドライヤを用いて回転乾燥させる。後工程であるエッチングがうまく進まないときは、現像不足の場合があるので注意が必要である。

但し、長時間現像するとパターンの形が崩れたり、レジストがはがれたりする場合があるので、液温、濃度等の管理をきちんとし、適当な条件だしが必要。これらはレジストのポジ/ネガによっても特性が違うので、パターンを見ながら最適現像条件を見つけるほうがより確実である。

6.ポストベーク

フォトレジスト中の溶剤、水分を除去し、残存感光剤を熱架橋させ、ウェーハ(基板)との密着性・耐食性を高めるために行うベーキングで、各フォトレジストごとに温度、時間が指定されている。また、これらはエッチング後のフォトレジストの剥離方法によっても変化する。ベークはベークプレートにて、120°C~150°C程度で加熱し、レジストに熱架橋させる。

7.おわりに

弊社では、現在MEMS市場向けに、装置としてはスプレーコータと露光装置を製造・販売している。今後は、スプレーコータ、投影露光装置、現像までの一連のプロセスを統合した全自動システムの提案をしていきたい。また、MEMSプロセスでは欠かせない異種材料の接着に対しても、最も得意とする「光」を使用した方法を提案しMEMS発展に寄与したいと考えている。