(2015.10)

日本学術振興会 プラズマ材料科学第153委員会

産業用放電ランプ:その電極現象と市場要求のための改良への取り組み

Specialty Discharge Lamps for Industry:Their electrode phenomena and approaches to meet industrial requirements

ウシオ電機場部 R&D本部 R&D Division、USHIO Inc.

吉岡 正樹 Masaki Yoshioka

要旨

放電プラズマからの放射並びに発光は、今日、広く産業用途に利用されており、その利用形態は様々である。本稿では、弊社が創業以来取り組んでいる産業用の光としての放電ランプ及び装置について、概要を述べるとともに、今回のテーマである、産業用放電ランプの電極現象に関する考察と市場要求への取り組みについてご紹介する。

はじめに

産業用の光に対する要求を要約すると、①分光放射照度が必要十分あること、②必要とする波長領域の分光放射の入力に対する効率が良いこと、③その分光放射照度を必要な面積に得られること④使用環境、条件(時間、空間)並びに経済性において上記が満足されること、となる。光源メーカーは、これら①から④の要請が明確になると、発光種の選択、必要とする波長域で、遷移の上の準位のエネルギーが比較的低く、かつ遷移確率の比較的大きなスペクトル線の多い元素を発光種として選択する。そして長年の経験とデータの蓄積からほぼ光源の選定は確定される。次に、プラズマ温度を想定し、ランプ動作時の蒸気圧を見積もる。また、被照射面の形状、大きさ、分光放射照度の均一性などから、光源の形状(点、円柱状、面状など)を決める。さらに封入する発光物と電極、発光管(バルブ)などとの反応性、光源の始動性に対する要望、照射時間などを考慮し、基本的な設計方針を決める。さらにシミュレーションを活用し、数値的に解くことにより、例えば電流をパラメータとして、プラズマの温度、発光種の分圧、並びに発光スペクトル強度、時間を見積もることで、大凡の光源の設計値を見積る。並行して試作を行い、実測値と要求値、計算値の合致性あるいは差異を確認して、設計にフィードバックすることを何度か繰り返して、最後に、信頼性を確認して製品化する。ここで電極は、プラズマへエネルギーを伝達し、かつ上述の①から④と深く関連する重要なはたらきである。いくつかのランプについて、特性と電極の機能について説明する。<

ショートアークXeランプ

ショートアーク型放電ランプについては、文献[1]詳しく説明されていることから、ここではショートアークXeランプ(以下Xeランプ)特性と用途を概観した後、特に当社における陰極開発の近況を紹介する。写真1に、Xeランプの外観を例示する。後述する超高圧UVランプと異なり、点灯しない場合でも、バルブ内に、数十気圧のXeガスが封入されており、取扱いには注意を要する。概ね入力1000Wを境に、低入力ランプには箔シール、高入力ランプには段継ぎシールが用いられる。Xeランプの特徴は、可視部のスペクトルが、自然昼光とよく似ていることである。この可視光は、自然光が求められる大型デジタルシネマ用プロジェクタやスポットライト、最近では、プロジェクションマッピングなどに用いられている。また、Xeランプには、800nm~1000nmの赤外部にXe原子の強い線スペクトルがある。この放射は、熱源として光溶接機などに用いられる。さらに、赤外から紫外の広範囲域に、Xeイオン-電子再結合放射や電子の制動放射に起因する連続スペクトルがある。この広い波長域の連続スペクトルは、分光器や光学機器などの理科学機器にも利用される[2]。Xeランプの陰極には、焼結陰極(バリウムタングステート:Ba3WO3を含有する多孔質タングステン焼結体が先端に組み込まれる)とタングステンに酸化トリウム(トリアThO2)を数%分散させたトリエーテッドタングステン(以下トリタン)陰極がある。焼結陰極は、焼結体内でBa3WO3から遊離するBaやBaOが孔内面を表面拡散して先端面へ移動し、Ba-W層またはBa-O-W層を形成することによって、電子放出特性に優れる単原子層電子放射陰極[3]として機能する。この陰極は、陰極輝点の安定性に優れることから、理科学機器用のランプに用いられる。ただし、陰極先端面におけるBaの脱離や多孔質焼結体の耐熱性の制約から、この陰極の適用は、500W以下のランプに限られる。500Wを超えるランプには、もっぱら、トリタン陰極が用いられる。この陰極は、トリアの還元によって生成するトリウム(Th)がタングステン結晶粒界を拡散して陰極先端面に移動し、陰極先端表面にTh-W層を形成することによって、単原子層電子放射陰極として機能する。この働きは、後述する超高圧UVランプの陰極とほぼ同じ動作機構と考えて差し支えない。近年、放射性物質の取り扱いの制限から、当社では、ランプ1灯あたりのトリウム量を最小限にとどめるために、純タングステン棒の先端部にトリタンを埋め込む構造の陰極を開発、製品化している。この陰極の動作原理および性能は、従来のトリタン陰極と同じである。さらに、当社ではタングステン材料メーカーの協力を得て、高入力Xeランプ用「トリアフリー陰極」の開発を進めている。なかでも、希土類酸化物に加えてZrO2またはHfO2が添加されたタングステン材は、陰極材料として耐熱性に優れるとされる[4、5]。希土類酸化物を用いるこの陰極も、トリタン陰極と同様、還元によって生成する希土類金属がタングステン結晶粒界を拡散して陰極先端面に供給され、単原子層電子放射陰極として機能すると考えられる。また、当社では、希土類酸化物を含有するタングステン焼結体を前述のトリアフリー材の内部に密閉する構造によって、高入力Xeランプ用「トリアフリー陰極」の実現を目指して取り組んでいる。

写真1:ショートアークXe ランプ

右上:500W ランプ(箔シール)

左下:2500W ランプ(段継ぎシール)

超高圧UVランプ

超高圧UVランプは直流点灯でかつ陰極と陽極間の距離が数ミリ程度のショートアーク型の放電ランプである(写真2)。外観は、Xeランプと区別はつきにくいが、点灯時以外は、石英ガラス製の発光バルブ内に数千Pa程度の不活性ガスと水銀が封入され減圧状態である。バルブの概ね中央付近に配置された陰極と陽極の間にグローからアーク転移で放電が形成され、動作時は、水銀蒸気が数MPa程度の非常に高い圧力下で、主に水銀からの発光を利用したフォトリソグラフィの工程で、LSI、メモリ、または液晶ディスプレパネル用などの製造に利用され、また紫外線による接着剤硬化用の光源にも使用されている。本ランプの発光原理、構造、特性、用途など詳細については、既に、多くの書籍、文献等で詳細されている[1]。ここでは各電極の働き、形状、電極材料を中心に動作原理、市場における要望について述べる。陰極は、始動後のグロー期間は、イオン衝撃に晒されるが、アークに移行後は、放電を維持するためのエネルギー源としての電子の放出口として極めて重要である。ここで熱電子放出が低いエネルギーで動作、すなわち仕事関数が低いことと熱蒸発、溶融し難いという観点から、通常トリタン電極を用いる。またアークを安定させる、または安定した動作温度を維持するために、先端部を尖状形状とするのが一般的である。陰極の動作機構は、先のXeランプとほぼ同様であり割愛する。陽極はアーク放電に曝されるとともに、役割を終え、比較的高いエネルギーの電子の流入口となるため陽極先端部は3000℃程度の高温となる。そのため通常電極材料には金属で最も融点が高いタングステンが用いられるが、ランプ点灯時間の経過に伴い電極先端部が徐々に蒸発し、その蒸発物がランプ内の熱対流によってランプ管壁内表面まで輸送され、付着する。これがいわゆるバルブ黒化現象であり、照度低下を引き起こす。ここで、照度低下を抑制するためには電極の熱蒸発を抑える、すなわち電極先端部温度を適性に保つことが重要である。一般的に電極先端部に受ける電流密度を低くするために電極先端部の容量を大きくすることになる。しかし、過度に電極先端部容積を大きくすると、アークからの放射照度の取り出し効率及び陰極先端領域の放射輝度の低下となり有効な光量が得られなくなる場合がある。また、20~30kWを超えるランプ入力の場合、陽極サイズが大きくなると陽極重量を保持するシール部の機械的強度低下にもつながる。したがって陽極設計においてはこれらトレードオフを適切に考慮し、市場要求を満足する必要がある。ここで市場からの主な要求としては、i)(メンテナンスサイクル延長のための)長寿命化、ⅱ)(生産性向上のための)高出力化がある。これら要求に対して電極設計においては陽極の熱負荷をいかに軽減するかが一つのポイントとなる。陽極先端部の温度を決定する要素は大きくは3つの要素がある(図1)。すなわち陽極先端部から後端に向けての熱の伝導、電極表面からの熱の輻射(放熱)ランプ内対流による冷却効果である。これらのうちⅱ)の高出力化に着目し、これまで陽極表面の放射率を改善する技術に取り組んできた。通常タングステンの実効放射率は0.4程度であるのに対して、表面を荒らす処理を行うことにより実効放射率を0.6程度までに向上させることができた。さらに、特殊加工により微細なフィンを電極表面に設け、実効放射率を0.8程度までに向上させる技術を開発、製品化している。さらに陽極に用いるタングステンの熱伝導に加えて、陽極内部に融点の低い金属を封入し、点灯中に融解した液体金属の熱対流効果によって陽極先端から後方への熱伝導を高める技術を開発製品化した。設計にもよるが通常のタングステン陽極の熱伝導率に比べ2~3倍程度の実効熱伝導率とすることを実現し、大電力とともに、大型化する陽極の設計の自由度を確保している。陰極に関しては、放射性物質の輸送規制等の要件により、陰極に含まれるトリウムの絶対量の削減が求められている。この点についは、先述のXeランプと同様の取り組みにより省トリタン電極を開発・製品化し、市場要求に対応し、トリアフリー陰極材料の開発も進めている。

写真2:超高圧UV ランプ

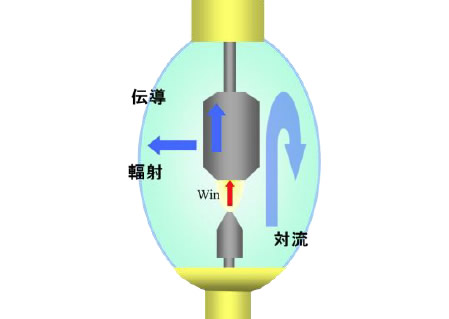

図1:陽極(上側)温度を支配す る要因

NSHランプ

プロジェクタ用光源(写真3)として使用されるNSHランプはプロジェクタの基本性能の進化(高輝度化、長寿命化)と使用環境(全方位点灯、調光点灯)の多様化に伴い、様々な進化を遂げてきた。NSHランプは、封入した水銀の蒸発により極めて高い圧力下(10MPa以上)で動作することで水銀本来の輝線スペクトル(405、436、546、577、579nm)だけでなく、ランプの動作圧の上昇に伴い、個々のスペクトルの広がり、ならびにアーク周辺部では水銀の2原子分子Hg2などの分子発光(420、433、451、464nm)などにより連続スペクトル成分が増加し、演色性が高く、プロジェクタ用光源に適した白色光を実現している。プロジェクタが求める高輝度化を実現するため、NSHランプは、ランプ入力は100~500W程度であるが、これまで紹介してきた他の放電ランプと比較して、極めて短いアーク長(0.5~1.0㎜以下)で動作しており、また動作条件にもよるが10000時間といった長寿命を併せて実現しなければならない為、ランプ設計とりわけ電極材料の選定、電極形状の設計が極めて重要となる。NSHランプの発光管内部には水銀及び微量のハロゲンが封入される。本ランプに求められる動作圧力を得る為には発光管内表面の最も低い温度を900℃以上に保つ必要があるが、一方で発光管を形成する石英ガラスは1150℃近辺になると失透(結晶化)が始まる。失透の開始温度は、アルカリなどの不純物の影響を大きく受けるため、本ランプに使用する電極材料は極めて高純度(99.999%以上)のタングステンを用いる必要がある。写真4に本ランプの動作時の電極の様子を示す。電極はアークサイズをコンパクトに形成する為の突起部と温度を一定に保ち長寿命化を実現する為の土台部、始動時の電子放出を容易にするコイルによって形成されており、電極先端の突起部は、通常のランプと異なり溶融状態で動作している。本ランプの点灯方式にはAC方式とDC方式があるが、ショートアーク化、長寿命化の流れからAC方式が主流となっている。AC方式ではハロゲンによるハロゲンサイクルと電源の駆動方式の工夫により、電極先端の蒸発したタングステンを帰還させて、先端部の突起形状を長時間維持させることで長寿命を実現している。この先端部に突起が形成、維持される現象は必ずしも明らかではないが、以下のように推察している。前述した通り、本ランプは電極近傍で高温蒸発した主にタングステンが比較的低温な発光管内表面に凝縮あるいは堆積することにより発生する失透防止にハロゲンガスが封入されているが、いわゆるハロゲンサイクルが生じる。つまりランプ点灯中に電極先端付近の高温部から蒸発したタングステンは、発光管内に存在するハロゲンや残留酸素と結合して、例えばハロゲンがBrならWBr、WBr2、WO、WO2、WO2Br、WO2Br2などのタングステン化合物として存在し、しかもこれらのハロゲン化物は蒸気圧が高いため、比較的低温である発光管内表面への付着が抑制される。そして、これらの化合物は電極先端付近の気相中の高温部において分解してタングステン原子又は陽イオンとなる。温度拡散(気相中の高温部=アーク中から、低温部=電極先端近傍に向かうタングステン原子の拡散)、および、アーク中でタングステン原子が電離して陽イオンとなり、陰極動作しているとき電界によって陰極方向へ引き寄せられる(=ドリフト)ことによって、電極先端付近における気相中のタングステン蒸気密度が高くなり、電極先端に析出し、突起を形成するものと考えられる。弊社では形成された突起の形状維持を長時間持続させる為、複雑なランプのパラメータを考慮し、様々な駆動方式を開発し、長寿命化を実現させてきた。具体的には突起を形成する為の高周波(数百Hz)区間にある一定間隔で低周波(数十Hz)を組み合わせることで突起先端部への突起の析出、溶融を繰り返すことが可能となり、タングステンの析出を同一箇所に留めることで、不所望な部位へのアークジャンプを防止する駆動方式や寿命中のアーク長の変化に伴う電流値の減少を補うために前述した低周波の周波数を電流値に応じて変化させる駆動方式を開発してきた。このような電極先端部で起こっているタングステンの蒸発・堆積プロセスを長時間に亘って高解像度のCCDカメラで観察し、ランプ設計にマッチした駆動技術を研究開発してきた。結果として先に述べた超高圧UVランプやXeランプとは異なり、電極設計と駆動技術のマッチングが極めて高度に進展した放電ランプは他に例を見ない。プロジェクタに搭載される光源は過去のメタルハライドランプからNSHランプに代わり、最近ではLEDや固体レーザといった固体光源が採用されるケースが増えてきている。当社では、NSHランプ内部の物理現象への理解を深め、市場が要求するQCDを踏まえて、今後も高効率・長寿命光源の開発を進める。

写真3:NSHランプを装着したリフレクタ

写真4:動作時のAC型NSHランプの電極の様子

極端紫外光源装置(LDP)

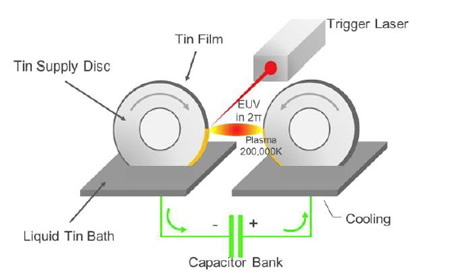

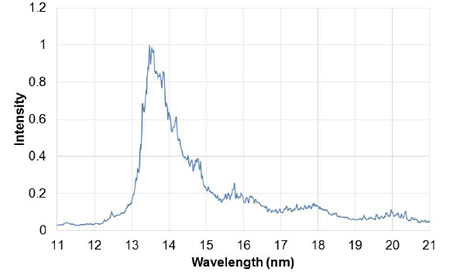

最後に、極端紫外光源(LDP:LaserInducedDischargePlasma)装置について、解説する。放電励起型極端紫外線(EUV)光源[6]は2000年頃から開発が本格化した。波長13.5nmの光を利用した半導体リソグラフィ用の光源として、レーザ励起型(LPP)と放電励起型(DPP)の二方式が開発され、リソグラフィ用光源としてはLPPが生き残り、DPPは半導体回路パターンが描画されたフォトマスクの欠陥検査用光源や、研究用露光装置の光源として利用され、さらなる開発が続けられている[7]。EUV光は雰囲気ガスに容易に吸収されるという特徴を持つため、電極から被照射物まで全て真空環境下に置かれるというのが、通常のランプとの大きな違いの1つである。また、高繰り返しパルス放電であるというのも1つの特徴である。放電開始時の印加電圧は3~5kV、ピーク値約20kA、幅約200nsのパルス電流が流れ、アーク放電の延長線上にあるZピンチ放電が発生し、通常の放電ランプが高々10eV程度の電子温度に対して、30eVに達する。1パルスの放電エネルギーは数Jであるが、それを数kHzから10kHz程度の周波数で繰り返すため、平均入力は数kWから30kW程度となる。EUV光源には、Xeガスを用いたものと錫(Sn)を用いたものがある。その簡便さから、Xeガスを用いた光源は広く利用されているが、電極、特にカソードのエロージョンが顕著であるため、十分な電極寿命が確保できず、高出力動作や長時間動作には不向きである。イオンによるスパッタリングによってカソードは徐々に磨耗し、入力電力が大きい場合には溶融・蒸発する。カソードを大口径化、あるいは電磁誘導を利用した無電極構造としても、電極の寿命としては数kW動作時に100x106パルス程度が限界である。そこで、特に高出力・高輝度・長寿命が求められる産業用EUV光源には、液体錫(融点232℃以上)と回転電極を組み合わせ、かつレーザを放電始動に利用するレーザアシスト型放電励起光源(Laser-assistedDischarge-producedPlasma、LDP)装置が開発されるようになり、EUV用マスク検査光源として良い結果を収めている[8]。図2に光源の原理模式図を示す。液体錫を用いたこのユニークな電極は、2枚(アノード・カソード)の円板が液体錫に浸りながら回転し、円板の表面は常に数10μmの液体錫で覆われた状態にある。極間が最小となる位置(約2mm)でパルスレーザ(照射径約200μm)をカソード側に照射すると、レーザ生成プラズマがアノード方向へ進展し、極間が短絡して放電が始動し、Zピンチ放電へと移行し、所望の発光を得る。図3に典型的なLDP光源装置からの発光スペクトルを示す。LDPでは、古典的なランプとは異なり、常に回転している液体錫が電極(電子・イオン源)であり、かつ発光種である。電極は常に回転しているため、無限長の電極と考えることもできる。パルス毎に常に新しい、理想的な表面状態の液体錫上で放電を発生させることが可能である。回転する電極の円周端面上のスポット間隔が放電によって消失する液体錫の直径(約500μm)よりも大きい場合、Xe光源であったような電極の磨耗は無く、半永久的な電極寿命が実現できる。電極上のスポット間隔が小さい場合、あるいは放電パルスエネルギーが大きい場合、放電が円板電極に直接作用し、円板表面に磨耗が見られる。円板電極の材料としてはモリブデンとタングステンが検討されてきた。モリブデンは耐熱性及び錫反応性の観点から好ましい結果が得られなかった。現在では、La2O3を1%程度添加したタングステンが用いられている。投入電力15kW(周波数10kHz)時において、6500x106パルス経過後も電極の顕著な磨耗は確認されていない。実用化に向けて着実に開発が進められている。

図2:LDP 光源装置の模式図

図3:典型的なLDP 光源のSn の発光スペクトル

謝辞

本稿をまとめるにあたり、Xeランプについては、ウシオ電機R&D本部の有本智良上級技師、超高圧UVランプについては、光源事業部技術部門第一技術部福田忠司部長、NSHランプについては、第二技術部平尾哲治部長、LDP光源装置についてはシステムソリューション事業部M&I部門寺本雄介上級技師ら諸氏の協力を得た。ここに深く謝意を表す。