資源節約

資源の削減

ウシオでは、環境方針で省資源に取り組むことを宣言しています。この方針に従い、資源使用量を削減していきます。具体的には設計の際のアセスメントの環境ファクターで、重量(使用資源)の削減を評価する仕組みや、梱包材の再利用などに取り組んでいます。

水資源の削減

国内外のウシオグループが拠点を置く国や地域は干ばつで取水に影響がある地域や、水はあるが衛生上の問題で安全な水へのアクセスに問題がある地域など様々存在しています。

水資源を大切にする姿勢は、個人だけでなく企業にも同じことが求められます。よって、ウシオとしても、水に関して正しく向き合い、理解し、管理する必要があると考えており、取り組みを管理するためにKPIを設定しています。

現在は、一部を除いて循環水化などはすでに進んでおり、引き続き様々な施策を検討・実施することで水使用量を削減します。加えて水リスク対応についても取り組んでいきます。

ウシオグループの拠点の水ストレスについてWRI※1のAQUEDUCT※2を用いて総合評価を実施しました。その結果2021年度には米国2拠点について水ストレスが高いと判断しました。これらの拠点では、水のマネジメントプランを作成し、実行しています。

※1 世界資源研究所。より持続可能な未来を創造するために、環境と開発の問題に関する政策研究と技術的支援を行う独立した非営利団体

※2 世界各地域の水リスクに関する評価ツール

水資源の削減に関する計画と実績

| 内容 | 対象 | 基準年 (2019年度)(単位:m3) |

目標年 (2022年度) |

2019年度比 削減率実績 |

評価 | |

|---|---|---|---|---|---|---|

| 2022年度 |

ウシオグループ水資源使用量を2019年度比1%削減する

|

ウシオグループ全体 | 346,400 | 330,911 | 95.53% | 達成 |

| ウシオ電機 御殿場事業所 | 158,004 | 165,510 | 104.75% | 未達 | ||

| Ushio Philippines, Inc. | 65,167 | 59,964 | 92.02% | 達成 | ||

| ウシオ電機 播磨事業所 | 37,155 | 35,859 | 96.51% | 達成 | ||

| アドテックエンジニアリング 長岡事業所 | 20,709 | 14,497 | 70.00% | 達成 | ||

| 2023年度 |

ウシオグループ水資源使用量を2019年度比2%削減する

|

|||||

| 中長期目標 |

2030年度までに、水資源使用量を2019年度比で10%削減 2025年度:水資源使用量を2019年度比で3%削減 ※グループ全体および個別目標設定対象拠点同一目標 |

|||||

※グループ全体の水資源使用量の約8割を占める、4拠点(ウシオ電機播磨事業所、ウシオ電機御殿場事業所、アドテックエンジニアリング長岡事業所、Ushio Philippines, Inc.)については個別の目標設定および進捗管理を行っている。

廃棄物削減への取り組み

ウシオでは2030年に循環型社会を実現することを目指しています。毎年の目標には廃棄物の削減を掲げ、資源節約や汚染防止を各事業所の実態に合わせて進めています。

グループ各社や事業所の方針を制定し、それぞれ目標設定して分別の徹底やそれによる資源有効利用率の向上などに取り組んでいます。

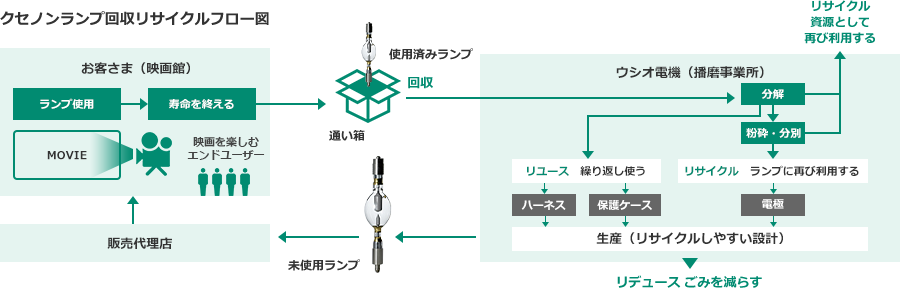

また、2030年のこの目標に向け、資源節約としてランプ回収リサイクルなどの取り組みの拡大を進めています。

ランプ回収リサイクルの取り組み

2007年度にスタートした半導体・液晶露光事業用の超高圧UVランプの回収に続き、映画館用のクセノンランプの回収リサイクルの取り組みもスタートしました。クセノンランプには、レアメタルの一つであるタングステンなどが使われています。回収したランプは、3R活動に基づき、再製品化や社会への還元を行います。

「水銀に関する水俣条約」、および「水銀環境汚染防止法」を踏まえた使用済み水銀添加ランプの適正回収に係る情報は、以下URLをご覧ください。

(一社)日本照明工業会 WEBサイト

https://www.jlma.or.jp/kankyo/suigin/

化学物質の使用量削減

少なからず環境に悪影響を与える化学物質の使用について、ウシオでは汚染物質を管理し、削減や汚染防止に取り組んでいます。

具体的には、電機・電子4団体で推し進めている揮発性有機化合物(VOC)について、各事業所の使用状況を年2回調査しています。

そして、まずは2030年までの設備の見直しによるVOC使用量の削減を進めています。2023年度も継続して取り組みを進めることができました。

播磨事業所の取り組み

播磨事業所では、ランプ製造の工程で発生するクロロホルムの使用量削減に取り組んでいます。クロロホルムが大気放出されると汚染の懸念が発生するため、密閉された自動設備の導入やフード開口面の縮小、クロロホルム使用設備の集約(2台⇒1台)等を実施しています。しかし、近年は生産数の増加や製品の大型化により、削減努力による量を上回る使用量増加となっているため、一層の取り組み強化を進めています。

クロロホルム以外の化学薬品使用量の推移

年々、化学物質に関する規制が厳しくなっていることもあり、クロロホルム以外の化学薬品使用についても、フード開口面の縮小や排風量の見直しをレイアウト変更時等に行い、蒸発量を低減させることで、より高い使用量削減効果を見込んでおります。また、より安全な職場環境づくりという観点にて、化学物質リスクアセスメント評価で危険レベルの高い化学薬品おいては、代替品への検討などを行い、有害物質の排除も率先して行っています。

御殿場事業所の取り組み

2017年より半期に1度、化学物質使用量の把握を通じて化学物質の見える化および、毎月の化学物質置場の巡回を通じてリスク評価の見直しを進めてきました。

化学物質の排出についても有害物質の河川への流出、地下浸透を防ぐため、例えばフッ素排水処理施設から河川に排出する際はpH、フッ素濃度のモニタリングを常時行い、万一pH、フッ素濃度に異常がでた場合には排出をストップする設備を導入しています。地下浸透に関しては有害物質が流れる配管は全て2重管にし、できるだけ埋設せずに配管の異常がすぐ発見できるようにしています。また、有害物質を保管している場所に防液堤を設置するとともに地下浸透が起こらないようにコンクリートに浸透防止のコーティングをしています。